Что будет если статор задевает ротор

Трансформаторные подстанции высочайшего качества

с нами приходит энергия

develop@websor.ru

Задевание ротора за статор. Износ контактных колец и щеток

ПОВЫШЕННЫЙ ИЗНОС И ПОВРЕЖДЕНИЕ ЧАСТЕЙ ЭЛЕКТРОДВИГАТЕЛЯ

25. Задевание ротора за статор

Причиной этой неисправности может быть неправильная сборка электродвигателя, имеющего подшипники на стойках. Значительно реже эта причина встречается в электродвигателях с встроенными в шиты подшипниками. Недостатки сборки обычно проявляются сразу же после установки электродвигателя, и при тщательном контроле их можно избежать.

К задеванию ротора за статор могут также привести: деформация магнитопровода статора или ротора, изгиб вала, который обычно происходит при транспортировке или установке двигателя. Наиболее вероятными причинами задевания ротора за статор в процессе эксплуатации являются: повышенный износ или повреждение подшипников, повышенное неуравновешенное магнитное притяжение, большой размах вибрации. Характерным признаком задевания ротора за статор являются затруднение при пуске (иногда невозможность пуска), пониженная скорость вращения, шум электродвигателя низкого тона, поперечные вибрации ротора, появление дыма. На соприкасающихся поверхностях статора и ротора остаются следы в виде полированных участков, покрытых пленкой цветного окисла, а иногда имеют место изгиб зубцов и повреждение обмотки. При всех перечисленных признаках следует проверить величину зазора между статором и ротором. Измерение зазора производят щупом, состоящим из наборе калиброванных пластин. Для более точного измерения необходимо щуп вводить параллельно оси машины по зубцу статора в местах, свободных от лака и грязи, и не попадать на клин паза или бандаж. Зазор измеряют в четырех местах по окружности статора с обеих сторон. В некоторых закрытых электродвигателях измерение зазора производят в трех местах по окружности статора через специальные отверстия в подшипниковых щитах. В рабочем состоянии электродвигателя эти отверстия закрыты крышками, и для измерения зазора необходимо снять эти крышки. Измерения следует повторить для нескольких положений ротора. Если получаются различные величины зазора по окружности статора и они повторяются при повороте ротора, то вероятными причинами неисправности могут быть: смещение подшипниковых стоек относительно статора, деформация магнитопровода статора, износ или повреждение подшипников. В этом случае следы касания имеются на небольшом участке внутренней поверхности статора и по всей окружности ротора. При изгибе вала, отклонении формы магнитопровода от кругового цилиндра или смещении его оси зазор зависит от положения ротора. Следы касания получаются по всей окружности статора и на небольшом участке поверхности ротора. Изгиб вала может быть вызван остаточной деформацией или же упругой деформацией вследствие большого натяжения ремня, поэтому следует проверить размер зазора и при снятом приводном ремне.

Измеренные величины зазора должны укладываться в пределы 0,9-1,1 среднего значения всех измерений. Повышенная неравномерность зазора может стать причиной задевания ротора за статор вследствие упругой деформации вала под влиянием односторонней силы магнитного притяжения.

Износ подшипников скольжения или повреждение подшипников качения может явиться причиной касания ротором статора при отключенном электродвигателе. Пуск электродвигателя в этом случае невозможен.

Деформация магнитопровода статора или ротора наиболее вероятна у электродвигателей средней и большой мощности» у которых магнитопроводы собраны из отдельных кольцевых секторов. Недостаточная жесткость конструктивных элементов крепления секторов может привести к нарушению формы магнитопровода и размеров зазора.

Большая величина односторонней силы магнитного притяжения может быть вызвана нарушением электромагнитной симметрии электродвигателя вследствие коротких замыканий в обмотках или неправильным соединением обмоток. Признаком этой неисправности является значительное местное нагревание обмотки и повышенная интенсивность шума, как указано в разделе 8.

26. Износ контактных колец и щеток

Переход тока в скользящем контакте зависит от состояния и условий работы щеток и контактных колец. Литые кольца из бронзы и чугуна могут иметь поры, усадочные раковины, различную твердость и различную структуру материала. Кольца с указанными недостатками при трении о щетки изнашиваются неравномерно и на рабочей поверхности их образуются пятна, т.е. участки темного цвета с пониженной чистотой поверхности. Стальные и латунные кольца кованые или из прокатанной заготовки имеют улучшенную структуру материала и поверхность одинаковой чистоты.

Если электродвигатель не работает продолжительное время, то на кольцах возникают пятна в местах соприкосновения со щетками вследствие электрохимических процессов. Образование пятен происходит особенно интенсивно на стальных кольцах с электрографитирова иными щетками при влажном воздухе.

Неодинаковая чистота поверхности участков кольца обусловливает различные условия трения и появление поперечных вибраций щетки, которые сопровождаются искрением. Электрическая дуга вызывает испарение металла кольца и дальнейшее разрушение его поверхности.

Искрение под щетками может быть вызвано также периодическим нарушением контакта поперечными вибрациями электродвигателя (см. раздел 18) или смещением геометрической оси колец с оси вращения («биением» колец). Последнюю неисправность легко выявить, если нажать изолированным стержнем на щетку: радиальные перемещения щетки с частотой вращения указывают на эксцентричное положение кольца. Причина этой неисправности может быть следствием неумелой проточки кольца или ослабления крепления его на втулке.

Масляная пленка на поверхности контактных колец, образующаяся при вытекании масла из подшипника, увеличивает переходное сопротивление скользящего контакта, поэтому рекомендуется периодически протирать, кольца чистой тряпкой.

Устранение пятен и эксцентриситета кольца достигается его проточкой с последующей шлифовкой. Предварительно следует убедиться в плотности посадки колец на валу. При механической обработке колец необходимо предохранить обмотку от попадания в нее стружек, а в случае если эта операция производится в подшипниках электродвигателя, необходимо, также защитить подшипники от попадания в них металлической и абразивной пыли.

Для предупреждения образования пятен вследствие химических процессов при продолжительной остановке электродвигателя, а также при хранении на складе рекомендуется прокладывать между щетками и контактными кольцами электрокартон или другой изоляционный материал.

При нормальных условиях эксплуатации износ щеток значительно больше, чем износ колец, поэтому щетки являются сменными деталями электродвигателя, запас которых должен быть на складе.

Искрение под щетками является признаком плохой работы скользящего контакта. Причины искрения связаны с описанными ранее повреждениями рабочей поверхности контактного кольца и с вибрацией электродвигателя, а также с плохим состоянием рабочей поверхности щеток, с недостатками выполнения и закрепления щеткодержателей.

Наиболее вероятной причиной искрения под вновь установленными щетками является плохая подгонка рабочей поверхности щетки, когда вследствие малой поверхности соприкосновения щетки с кольцом плотность тока в контакте становится очень большой и нарушается равномерное распределение тока между параллельно включенными щетками. Качество подгонки щетки проверяется при осмотре ее рабочей поверхности. Поверхность контакта должна быть гладкой и блестящей, а размеры ее должны быть наибольшими при выбранном поперечном сечении щетки. Шлифовку рабочей поверхности щетки производят стеклянной (не наждачной) бумагой. Для этого между кольцом и щеткой прокладывают полоску стеклянной бумаги шириной на 3—5 мм больше ширины щетки и протягивают ее по окружности кольца при нормальном положении щеткодержателя. Правильная кривизна поверхности получается, если полоска стеклянной бумаги плотно прилегает к кольцу, при выпрямлении полоски края щетки будут спилены и площадь контакта уменьшена.

Ширина щетки должна быть меньше ширины кольца, а осевой зазор в подшипниках электродвигателя ограничен минимальной величиной. Если при износе щетки наблюдается образование выступающей кромки или заметны сколы на боковой грани щетки вследствие обламывания этой кромки, то следует проверить положение щетки относительно кольца и отрегулировать его таким образом, чтобы щетка в рабочем состоянии занимала среднюю часть ширины кольца и при возможных продольных смещениях ротора (см. рис. 29, а), полностью соприкасалась с кольцом.

В асинхронных двигателях применяется два типа щеткодержателя: с рычагом для закрепления щетки и с направляющей обоймой для щетки. Первый тип щеткодержателя используется в электродвигателях небольшой мощности, когда по допускаемой плотности тока достаточна одна щетка на кольце, но для надежности работы скользящего контакта ставится не менее двух щеткодержателей со щетками. Щеткодержатель второго типа занимает мало места по окружности кольца, и установка таких щеткодержателей в крупных электродвигателях позволяет разместить необходимое количество щеток.

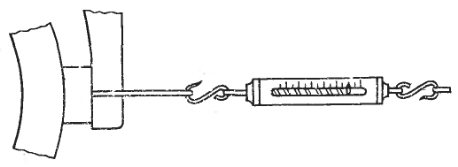

Рис. 34. Проверка нажатия щетки на кольцо

Пружина через рычаг щеткодержателя должна обеспечивать давление щетки на кольцо 1,5—2,5

Для получения правильных результатов динамометр следует прикреплять к середине щетки и направлять его по радиусу кольца. Под щетку целесообразно подложить полоску бумаги и постепенно увеличивать натяжение пружины динамометра. Отсчет по динамометру следует произвести в момент освобождения этой полоски.

В щеткодержателе первого типа регулирование нажатия производится поворотом хомутика на пальце, после регулирования хомутик должен быть надежно закреплен стопорным винтом. Щеткодержатели второго типа имеют различные конструктивные решения для регулирования нажатия щетки на кольцо.

Неравномерное распределение тока между щетками происходит вследствие плохого контакта в цепи щеткодержателей и токоподводов, неодинакового нажатия на щетки или применения щеток с различными характеристиками. Для выявления этих неисправностей необходимо проверить все контакты токоподводов и измерить нажатие на щетки. Следует применять щетки только одной марки, по крайней мере на одном кольце.

Нарушение контакта между щеткой и кольцом может быть вызвано неисправностью шарнирных соединений щеткодержателя, плохим закреплением его или тугой посадкой щетки в обойме. Поворот рычага щеткодержателя должен происходить плавно и при небольшом усилии. Перемещение конца рычага (с закрепленной щеткой) вдоль оси электродвигателя должно быть минимальным, чтобы сохранялся контакт щетки с кольцом по всей ее рабочей поверхности при возможных осевых смещениях ротора.

Размеры щетки должны соответствовать размерам обоймы. При увеличенных размерах щетки затрудняется ее перемещение в обойме и рекомендуемое давление пружины щеткодержателя может оказаться недостаточным для создания надежного скользящего контакта. При уменьшенных размерах щетки возможно периодическое изменение положения ее в обойме и дробление контактной поверхности на несколько частей. Для выявления этих недостатков необходимо проверить величину зазора между щеткой и щеткодержателем и состояние рабочей поверхности щетки. Величина зазора должна быть в пределах 0,2—0,3 мм, и рабочая поверхность щетки должна иметь одну непрерывную кривизну. При малом зазоре необходимо произвести шлифовку щетки, при этом следует обратить внимание на следы деформации — блестящую поверхность. При большом зазоре необходимо заменить щетку.

Расстояние между обоймой и кольцом должно быть не более 2 мм.

Внимательный уход и своевременное устранение замеченных неисправностей способствуют увеличению времени работы электродвигателя без капитального ремонта, уменьшению объема ремонта и в ряде случаев позволяет избежать аварий и вынужденного простоя оборудования.

Что будет если статор задевает ротор

ротор цепляет за статор

Роман: весь прикол в том что при настройке зажигания когда я затягиваю статор на болты то он не дает ротору крутится) т.е.: выставил зажигание,затянул и фиг киком провернешь пока статор не отпустиш. может крышка генератора не так стоит?

Bild9n: может брат ротор снимал? Тогда он мог поставить его с перекосами. И мог шпонку в другую прорезь поставить. Попробуй сними его и посмотри

Роман: ротор не снимался, но идея хорошая

SNIKer: У тя по ходу статор криво стоит. Была недавно такая проблема как раз после снятия генера. И внешне не видно. Осадил потом как то грубо статор ровно и стало нормально. Смотри ровно ли ставится статор. Не погнуто ли крепление. Если до разборки было все норм ищи причину в постановке статора

Роман: народ помогите! не могу выставить зажигание!(((( все делаю верно как расписано в соседней схеме а в приливе и подавно не видно метки на статоре((( т.е. метка на статоре в другой стороне находится и генератор просто настолько не крутится чтобы поймать в приливе метку(

Bild9n: сними ротор и поверни его на 180 градусов, там на колене должно быть 2 места под шпонку

Роман: спасибо! потом у что у меня проблема вот в чем купил восхода за даром почти, но не могу завести))) искра есть бензин поступает а с толкача даже не фыркает((( вот не могу зажигание сделать, спасибо за совет так и сделаю!

якорь задевает об статор

Регистрация: 07.07.2010

Сообщения: 14

Темы: 2

Откуда: Стерлитамак

Мото: ява-638

Регистрация: 27.10.2009

Сообщения: 1408

Темы: 9

Откуда: Юкрайна, Днепропетровская обл.

Мото: kawa er-5

Регистрация: 19.04.2005

Сообщения: 12807

Темы: 61

Откуда: Latvija/Livani

Мото: Jawa 634

Регистрация: 07.07.2010

Сообщения: 14

Темы: 2

Откуда: Стерлитамак

Мото: ява-638

Регистрация: 21.08.2010

Сообщения: 46

Темы: 1

Откуда: Сызрань 63 RUS

Мото: Старуха 360/00 1969г.в.

Регистрация: 18.05.2009

Сообщения: 6007

Темы: 17

Откуда: Рузско-Можайская группировка

Мото: мотоциклы

| Значит собирал неправильно и сбил щеку вала вместе с цапфой,это лечится только разборкой и балансировкой вала,при условии конечно что ты уверен что подшипник цел,да если бы он был и не цел цепляло бы у тебя произвольно а не в одном месте как ты говоришь,либо поставил другой коленвал не отбалансированный,никто ж не знает что ты там капиталил и как,но вернее всего у тебя забита цапфа вала в одну сторону как говорили выше,либо посадочное место ротора. Добавлено спустя 2 минуты 22 секунды: Регистрация: 18.08.2008 Регистрация: 19.04.2005 Регистрация: 20.12.2009 Регистрация: 07.07.2010 Регистрация: 18.05.2009 Регистрация: 19.04.2005 Регистрация: 21.08.2010 Регистрация: 20.12.2009 | Вы не можете начинать темы Вы не можете отвечать на сообщения Вы не можете редактировать свои сообщения Вы не можете удалять свои сообщения Вы не можете голосовать в опросах Вы не можете вкладывать файлы Вы можете скачивать файлы | |

Powered by phpBB © 2001, 2002 phpBB Group

Что будет если статор задевает ротор

После замены подшипников проехал 1000 км, и вот вчера услышал периодически возникающий дребезжащий звук.

Снять переднюю крышку и всё станет ясно- 99% проблема с подшипником

Могло при заклинивании подшипника и стопоре вала погнуть ось?

syava505

+1

раскидал гену, вскрыл подшипники, у переднего практически небыло смазки.

Ещё ребята вопрос, поставил новый шкив но мне кажется расстояние между шкивом и крышкой стало меньше, чем было. и в сравнении с другими генераторами это так.

шкив очень близко к крышке.

Порядок сборки вроде не нарушен, дистанционная шайба, шкив, гроверная шайба, гайка.

ставить ещё оду дистанционную?.

Добавлено спустя 37 минут 36 секунд:

Кольцо и шайба под номерами 2 и 4 в такой последовательности должны идти?

если ничего не накосячил при сборке,например, шкив перевернул,может просто визуальный эффект-кажется только.Сначала прикинь гену по месту как ремень ходить будет.Да и шкив со старым внимательней посмотри насчет «найди отличия».Да,еще подшипники возможно не досадил в крышки.Чудес ведь не бывает,ну или почти не бывает.

кольцо под шкив-это как?Снаружи что ли под гайку.

Да.

Различия у шкивов

(титька) у одного шкива более выпуклая, у другого более плоская.

У меня похоже конусной шайбы не было, он был собран неправильно.

И у него задняя крышка была поставлена не так (регулятор со щетками оказались внизу при установленном на машину гене, а должны быть спереди.) Я его и собрал так как пометил при разборке, т.е так же неправильно.

| shkiv-vaz-2110-generatora-n-o-d-17.jpg | |

|---|---|

| Описание: | Новый |

| Размер файла: | 35,17 KB |

| Просмотрено: | 99 раз(а) |

| |

| 1304ca17b2edf07d8d0de0df72a1de33.jpg | |

|---|---|

| Описание: | Старый был такой же |

| Размер файла: | 50,29 KB |

| Просмотрено: | 110 раз(а) |

| |

syava505

Передняя крыльчатка видно что ничего «не цепляет», заднюю я подточил так как при максимальной затяжке болтов ротор вращался очень туго, не должно ничего цеплять. ещё подпилить чтоли?.

Сейчас задняя крышка села максимально как я только видел (смотрел по уровню щеток на контактных кольцах). Но болты есть куда еще закрутить, но при большей затяжке ротор не провернуть.

Не должно же так быть?

Я болты под отвертку заменил болтами под ключ, может затягиваю слишком?

стучок явно металла об металл.Как сейчас насчет продольного и поперечного люфта на оси ротора?

Ротор как бы стоит не подвижно, люфта от рук нет ни продольного ни поперечного.

Подшипники правильные?Все параметры соответствуют ранее стоявшим?

Еще есть идея разобрать его и собрать с максимальной затяжкой без обмотки статора, проверить не клинит ли ротор.

Да нет конечно,зажимать по идее затяжка болтов не должна.Правда усилие затяжки лучше сделать по мануалу.

Не видел такого в мануалах, не подскажешь в каком найти?

Поидее влиять не должна: в крышках есть пазы под обмотку статора, глубже крышка не сядет.

Буду разбирать-собирать 4 раз фото отчет сделаю

№166 Генератор. Ч.3 – Все-таки доразобрал старый генератор

Всем привет!

Предыдущие части

Генератор. Ч.1 – Поломка, снятие и частичный разбор.

Генератор. Ч.2 – Неудачное продолжение разбора и новый генератор

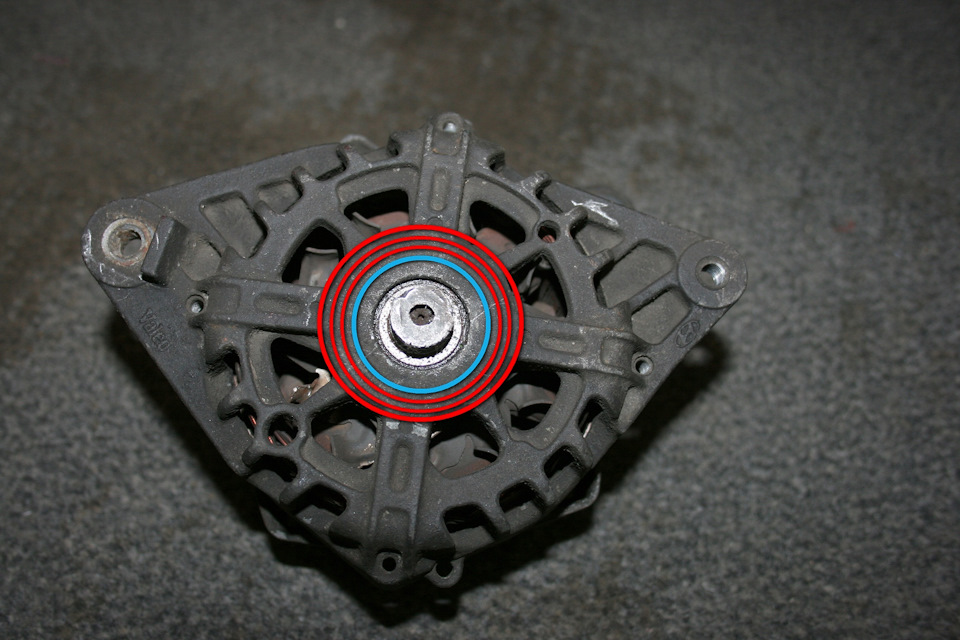

Во второй части я писал, что не смог выбить ротор (а конкретно его вал) из переднего подшипника генератора. Внутренняя обойма подшипника приржавела к валу. В народе говорят «прикипел». Кстати версию того, что подшипник перегревался, я тоже не отрицаю.

Поскольку я уже купил и поставил новый генератор, то старый было уже не жалко, поэтому я решил все же попытаться выбить ротор.

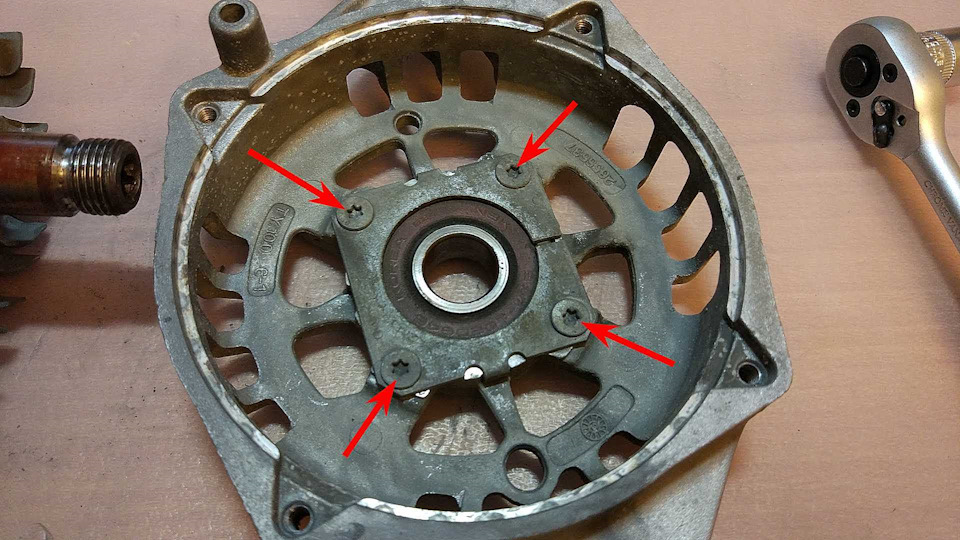

Предварительно почитал, что пишут по этому поводу, какие советы и методы предлагают (при наличии только сподручных средств). Ситуация осложняется тем, что у нас подшипник не просто запрессован в переднюю крышку, а еще и поджат металлической пластиной с обратной стороны, aka «держатель подшипника» на 4-х Torx-20 винтах

Поэтому варианты выбить не вал из подшипника, а подшипник вместе с валом из крышки, малоприменимы. По этой же причине различные рассверливания не эффективны. Болгарки у меня нет.

За несколько дней до поездки в гараж я начал обливать вал и подшипник РАСТСТОПом и жидким ключом, это очень проникающие составы, была надежда, что какая-то часть залезет между обоймой подшипника и валом, и немного отмочит ржавчину.

Приехав в гараж, я сначала погрел подшипник (это тоже весьма популярный совет), хотя он расположен так близко к валу, что они греются одновременно. А если расширится и вал, и подшипник, то эффект нивелируется. Надо чтобы только подшипник расширился. Поэтому погрел промышленным феном корпус ротора по внешнему краю подшипника, предполагая хорошую теплопроводность крышки, подшипник в таком случае должен нагреться быстрее вала. Кстати, некоторые еще предлагают в этот момент охлаждать вал мокрой тряпкой, но я так не делал.

Затем вставил в отверстие Torx на валу соответствующую биту, поставил половину генератора между брусков и начал лупить кувалдой.

Кувалда 3 кг с длинной ручкой, бил из положения стоя с замахом от плеча, можете представить, что это за удары.

Расчет простой: либо корпус разлетится в щепки, либо бита сломается, либо вал выскочит. Третьего не дано, генератор не наковальня, чтобы выдержать такие удары.

После очередного удара ротор таки упал на землю, а крышка осталась лежать между брусков. Поднял ротор и понял, что подшипник то не сдвинулся ни на миллиметр и остался на валу! Оказывается, я выломал ту самую прижимную пластину, которая прикручена 4-мя torx винтами, и выбил подшипник из крышки. Винты остались в крышке, а пластину вырвало сквозь шляпки винтов…

Как несчастный подшипник может так «приклеится» к валу?

Ну я человек простой, вижу кувалду иду херачить генераторы. Поставил ротор в перевернутую крышку между брусков и продолжил лупить. Какая все-таки крепкая крышка. Вал начал двигаться, но НЕ ИЗ подшипника, а ВМЕСТЕ с подшипником выходить из ротора… Ну в принципе это тоже вариант, ведь рано или поздно подшипник упрется в полюс ротора и там уже кто кого, я был готов уничтожать всю деталь.

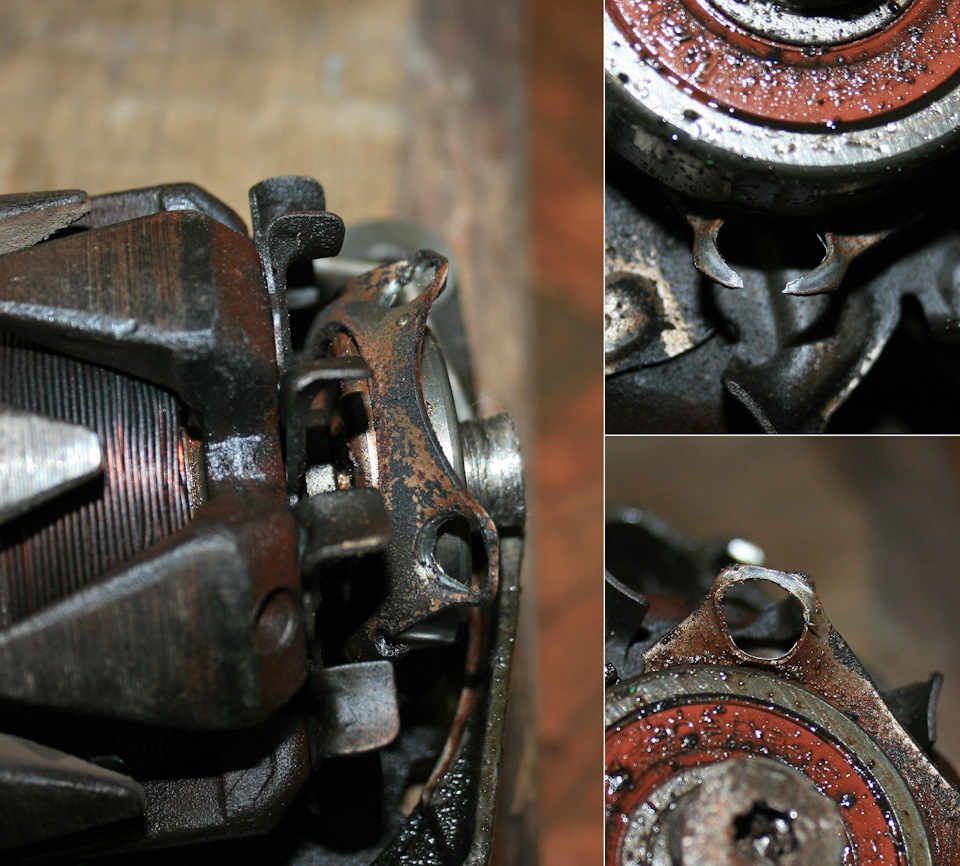

В общем, когда подшипнику стало некуда двигаться, он сдался. Вал выскочил и из него, и из ротора, поэтому ротор у меня развалился на 2 части

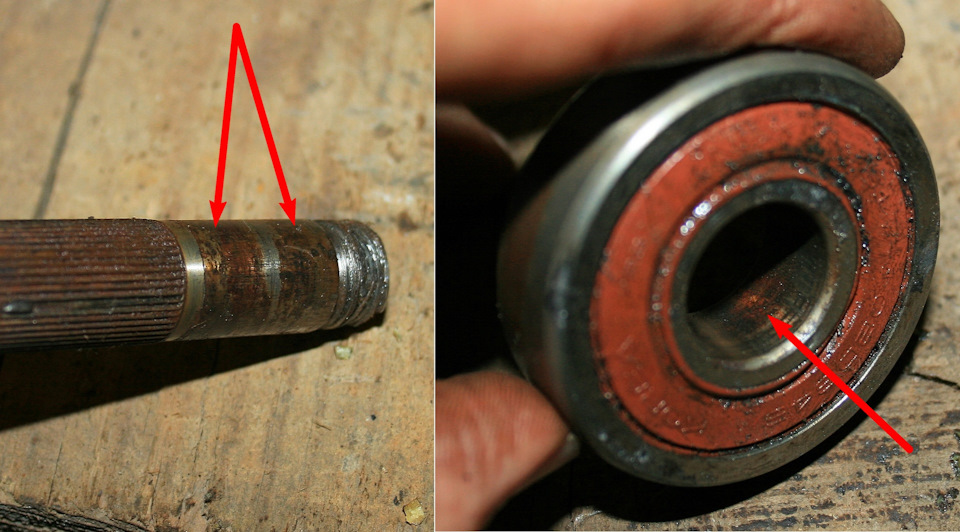

Собственно, то, что я хотел увидеть, это состояние вала и внутренней обоймы подшипника, за счет чего они могли так «срастись», при том, что между ними практически нет расстояния, где могли бы образоваться наросты ржавчины. Также надо учесть, что вал отмачивался несколько дней проникающими жидкостями, которые судя по всему все-таки добрались до места назначения и немного растворили ржу. Тем не менее и на валу и на внутренней обойме подшипника есть слой ржавчины, хотя удивительно, как он мог с такой силой держать подшипник.

Подшипник стоит фирмы NSK, смазка в нем «застарилась», но, в целом, он не был высохшим. И даже после таких выбиваний вполне себе нормально вращается, шумит правда.

На самом деле из-за РАСТСТОПа вся эта половина генератора теперь в масле, он залез и в проволоку ротора, и везде. Наверное это не очень хорошо, мне то без разницы уже, а вот кто планирует восстанавливать генератор надо поаккуратнее его отмачивать.

Меня даже посетила мысль, что если бы не полез менять подшипники, а ограничился только регулятором напряжения, то ездил бы сейчас прекрасно на старом генераторе. Пока в нем не сломалось бы еще что-то.

Кстати если найти донорский ротор (или только вал) мой старый генератор даже можно восстановить. Но, по-хорошему, с полным циклом, заменой регулятора, подшипников, перемоткой статора, заменой токосъемных колец, покраской корпуса, диагностикой последующей… Что-то вроде Dashi получилось бы на выходе ) Кстати, я читал, что генераторы Bosch, которые предлагаются как аналог для номера 37300-22650, это тоже восстановленные Valeo.