Что в системе очистки бурового раствора относится к блоку тонкой очистки

Очистка бурового раствора от шлама механическим способом

Поступающие в буровой раствор частицы выбуренной породы оказывают вредное влияние на его основные технологические свойства, а следовательно и на технико-экономические показатели бурения, поэтому очистке буровых растворов от вредных примесей уделяют особое внимание.

Поступающие в буровой раствор частицы выбуренной породы оказывают вредное влияние на его основные технологические свойства, а следовательно и на технико-экономические показатели бурения, поэтому очистке буровых растворов от вредных примесей уделяют особое внимание

Для очистки бурового раствора от шлама используется комплекс различных механических устройств:

вибрационные сита, гидроциклонные шламоотделители (песко- и илоотделители), сепараторы, центрифуги.

Кроме того, в наиболее неблагоприятных условиях перед очисткой от шлама буровой раствор обрабатывают реагентами-флокулянтами, которые позволяют повысить эффективность работы очистных устройств

Несмотря на то, что система очистки сложная и дорогая, в большинстве случаев применение ее рентабельно вследствие:

значительного увеличения скоростей бурения

сокращения расходов на регулирование свойств бурового раствора

уменьшения степени осложненности ствола

При выборе оборудования для очистки буровых растворов учитывают многообразие конкретных условий. В противном случае возможны дополнительные затраты средств и времени.

Каждый аппарат, используемый для очистки раствора от шлама, должен пропускать количество раствора, превышающее максимальную производительность промывки скважины (исключая центрифугу).

В составе циркуляционной системы аппараты должны устанавливаться в строгой последовательности.

Разумеется, при отсутствии газа в буровом растворе исключают ступени дегазации. При использовании неутяжеленного раствора, как правило, не применяют глиноотделители и центрифуги, а при очистке утяжеленного бурового раствора обычно исключают гидроциклонные шламоотделители (песко-и илоотделители).

Иными словами, каждое оборудование предназначено для выполнения вполне определенных функций и не является универсальным для всех геолого-технических условий бурения.

Следовательно, выбор оборудования и технологии очистки бурового раствора от шлама основывается на конкретных условиях бурения скважины. Чтобы выбор оказался правильным, необходимо знать технологические возможности и основные функции оборудования.

При идеальной очистке из бурового раствора должны удаляться вредные механические примеси размером более 1 мкм.

Однако технические возможности аппаратов и объективные технологические причины не позволяют в настоящее время достичь этого предела. Лучшие мировые образцы вибросит (ВС-1, В-21, двухсеточное одноярусное сито фирмы «Свако», двухъярусное вибросито фирмы «Бароид» и др.) позволяют удалять из бурового раствора частицы шлама размером более 150 мкм.

Максимальная степень очистки при использовании глинистых растворов достигает 50 %. Это практически технологический предел вибросита при бурении глинистых отложений с промывкой их водными растворами.

Дальнейшее уменьшение содержания твердой фазы в буровом растворе осуществляется разбавлением либо механической обработкой небольшой части циркулирующего бурового раствора, в результате которой из него удаляется избыток тонкодисперсных (размером 10 мкм и менее) частиц.

Механическими средствами можно достичь очень глубокой очистки неутяжеленного бурового раствора.

Для утяжеленного раствора степень очистки ограничивается необходимостью сохранения в растворе утяжелителя. Поэтому механическими аппаратами из утяжеленного раствора практически могут быть извлечены частицы шлама размером лишь до 74 мкм

Частицы шлама размером от 5-10 до 75-90 мкм невозможно отделить от частиц барита, а так как потери барита недопустимы вследствие его высокой стоимости, дальнейшее улучшение степени очистки утяжеленного раствора обычно осуществляют переводом частиц шлама в более грубодисперсное состояние (например, путем применения флокулянтов селективного действия). При этом большое внимание уделяют регулированию содержания и состава твердой фазы с помощью центрифуги или гидроциклонных глиноотделителей.

Большая Энциклопедия Нефти и Газа

Блок очистки смонтирован также на металлической раме. Он состоит из двух пылеуловителей с коллекторными и подводящими газопроводами с кранами. В комплект блока входят соединительные трубопроводы, узел сбора конденсата с емкостью или продувочный циклон ( при отсутствии конденсата), устанавливаемый у свечи. Блок редуцирования выполнен в двух вариантах: с размещением оборудования в помещении заводского изготовления или на открытом воздухе. [2]

Блок очистки состоит из холодильника /, химического фильтра 2 и фильтра 3 тонкой очистки. [7]

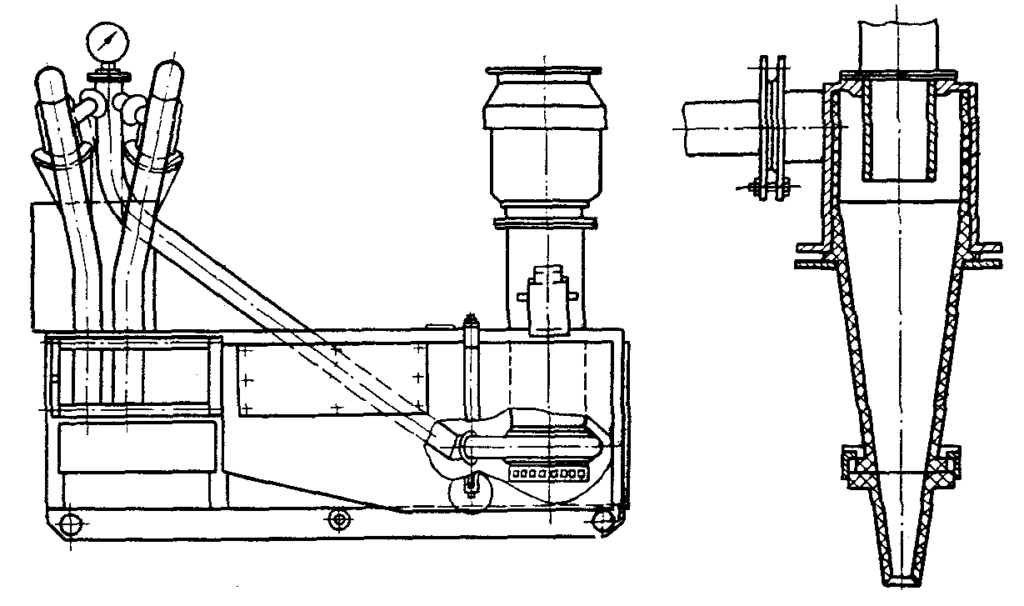

Блок очистки включает в себя основание ( емкость), вибросито, растворопровод, шламовые насосы, сообщающиеся с пес-коотдслителем и илоотделителем, коллектор, агрегат отопительный, пульт управления электрооборудования, укрытия. Блок очистки предназначен для очистки и подачи бурового раствора минуя очистные устройства и дегазацию раствора. Очистка раствора осуществляется вибрационным ситом, пескоотделите-лем, илотдслитслсм, иногда в работу включается дегазатор. Включение той или иной ступени очистки определяется технологической необходимостью. [9]

Блок очистки Б11 применяется для газовых смесей, прошедших предварительную очистку от механических примесей с содержанием пыли до 2 г / ж3, влаги до 100 г / ж3, сернистого газа до 0 5 %, при температуре до 150 С и раз. [10]

Блок очистки состоит из холодильника /, химического фильтра 2 и фильтра 3 тонкой очистки. [11]

Блок очистки состоит из емкости с цеолитами, в которых происходит поглощение ССЬ и ШО. [14]

Оборудование для приготовления и очистки бурового раствора

К важнейшим операциям технологического процесса бурения скважин в нефте- и газодобывающих отраслях относятся: приготовление, утяжеление и обработка (очистка) применяемых буровых растворов. От качественного состояния буровых растворов в определяющей степени зависит эффективность процесса проводки разрабатываемых скважин.

Оборудование для приготовления бурового раствора

В приготовлении буровых растворов, как правило, задействуются следующие разновидности технологического оборудования:

Особое место в вышеприведенном перечне занимают перемешиватели буровых растворов.

Самый простой тип перемешивателя – это механическая глиномешалка, в которой достаточно эффективно и качественно можно приготовить буровую суспензию на основе сырой глины или же специально приготовленных глинопорошков или глинобрикетов.

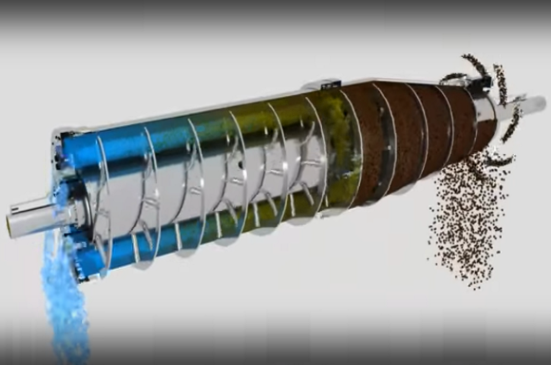

Более сложным, но и более эффективным оборудованием по сравнению с глиномешалками являются фрезерно-струйные мельницы, с помощью которых также готовятся буровые растворы и производится их утяжеление.

Оборудование для очистки бурового раствора

Буровой раствор, прошедший цикл промывки скважины, выводится на поверхность. Чтобы отработанная промывочная жидкость могла быть снова использована в процессе бурения скважины, ее необходимо подвергнуть очистке от частиц выбуренной породы, т.е. шлама.

Содержащаяся в растворе выбуренная порода существенно снижает комплекс физико-механических и технологических свойств промывочной жидкости. Помимо этого, частицы шлама, представляющие собой мелкие абразивные включения, существенно снижают эффективность работы бурильного инструмента, а также гидроприводных забойных двигателей, буровых насосов и прочего оборудования. По этой причине качественная реализация процесса очистки бурового раствора имеет решающее значение для эффективности всего комплекса буровых работ.

На этапе очистки бурового раствора от шлама задействуется целый ряд механизмов и машин, в частности: вибрационные сита; гидроциклонные шламоотделители; сепараторы; центрифуги и пр.

Обязательным условием качественной очистки бурового раствора является установка перечисленного выше оборудования в строгой последовательности в пределах общей циркуляционной системы. Таким образом, буровой раствор должен последовательно проходить следующую технологическую цепочку:

Вибросита – принцип работы и классификация

Принцип работы типового вибросита заключается в следующем: буровой раствор, выводимый из устья скважины, самотеком поступает в специальный распределитель, а из него – на виброраму с ситовой панелью. Шламовые частицы, размер которых больше размера ячеек ситовой панели, перемещаются к краю виброрамы за счет колебательного движения сетки, совершаемого одновременно с виброрамой, и далее сбрасываются в специальный приемный амбар. При этом буровой раствор проходя через ситовую панель очищается от частиц шлама соответствующих размеров и поступает на дальнейшие уже более тонкие этапы очистки.

В основу классификации вибросит заложен тип вибрации, определяющий характер траектории, описываемой каждой точкой вибросита в процессе его колебательного движения. Исходя из этого выделяют следующие модификации вибросит:

В современной практике механическим средствам грубой очистки уделяют большое внимание. Ряд всемирно известных производителей (Derrick, Brandt, SWACO, Scomi, Kemtron, FSI и др.) выпускают вибросита самых разнообразных конструкций: одинарные, сдвоенные и строенные, одно-, двух- и трехъярусные, комбинированные, двухступенчатые и пр. Каждый тип вибросита имеет индивидуальный спектр преимуществ и конкретную область применения.

Ступени очистки бурового раствора

При строительстве современных нефтедобывающих скважин, как правило, закладывается безамбарный принцип бурения, когда используется прогрессивная четырехступенчатая система очистки буровых растворов, что позволяет эффективно восстанавливать технологический функционал промывочных жидкостей, перечисленный выше. Также четырехступенчатая схема очистки растворов обеспечивает максимальное благоприятствование экологической обстановке данного промышленного региона. Также возможна и несколько упрощенная схема очистки буровых растворов – трехступенчатая.

Трехступенчатая (амбарная) система очистки бурового раствора

При трехступенчатой схеме очистки буровых растворов, загрязненных выбуренной породой, последовательно применяют следующие технологические ступени:

Главной особенностью трехступенчатой системы очистки бурового раствора от шлама является накопительный процесс сбора отходов бурения в специальном шламовом амбаре – отсюда и происходит название данной системы очистки (амбарная).

Использование трехступенчатой системы очистки не обеспечивает эффективную изоляцию окружающей среды от проникновения в нее выделенных из раствора загрязнителей, поскольку из шламовых амбаров составные вещества шлама неизбежно попадают в грунтовые воды в виду недостаточной гидроизоляции боковых стенок и донной части амбара. Таким образом, трехступенчатая система очистки не обеспечивает надежную защиту прилегающих грунтов от насыщения отходами бурения.

С целью исключения недостатков трехступенчатой амбарной системы очистки в последнее время разработана четырехступенчатая (безамбарная) система очистки буровых растворов, которая получила повсеместное распространение.

Четырехступенчатая (безамбарная) система очистки бурового раствора

В условиях повышения интенсивности работы системы очистки буровых растворов от шлама наиболее эффективно использовать именно безамбарный способ отделения и сбора буровых загрязнений во время рабочего процесса бурения.

Четырехступенчатая система очистки предполагает следующие последовательные ступени очистки:

Также опционно по желанию заказчика в систему очистки может быть включено дополнительное оборудование в виде блока коагуляции и блока флокуляции.

Возможности четырехступенчатой (безамбарной) системы очистки:

Наиболее эффективной является четырехступенчатая система очистки с встроенными блоками коагуляции и флокуляции.

Очистка бурового раствора

Буровой раствор, выходящий на поверхность из скважины, может быть вновь использован, но для этого он должен быть очищен от обломков выбуренной породы (шлама). Частицы выбуренной породы, поступающие в буровой раствор, оказывают вредное влияние на его основные технологические свойства, а, следовательно, на технико-экономические показатели бурения. Очистке буровых растворов от вредных примесей должно уделяться особое внимание.

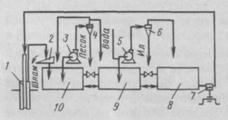

При очистке бурового раствора от шлама используют комплекс разных механических устройств для многоступенчатой очистки (рисунок 33):

· вибрационные сита,

· гидроциклоны,

· песко- и илоотделители,

·

Рисунок 33. Схема ступенчатой очистки бурового раствора

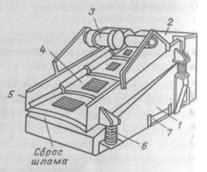

Вибросита. На виброситах происходит механическая очистка бурового раствора от шлама (рисунок 34). Основной технической характеристикой вибросита является пропускная способность, которая зависит от размера ячеек.

Техническая характеристика вибросита ВС-1:

3.Частота колебаний вибрирующей рамы – 1040 колебаний/мин

Рисунок 34. Вибросито

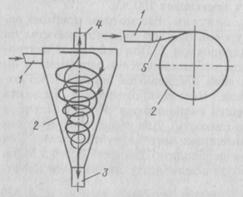

Гидроциклоны. В гидроциклонах происходит вторая ступень очистки бурового раствора от песка (рисунок 35).

Рисунок 35. Гидроциклон

Под действием центробежной силы происходит

отбрасывание более тяжелых частиц к стенкам

гидроциклона, которые стекают вниз и

выбрасываются из гидроциклона через нижнюю

насадку в шламовый амбар. Более легкий

очищенный буровой раствор концентрируется в центре и, поднимаясь наверх, выходит из гидроциклона через сливной патрубок.

Для повышения скорости подачи бурового раствора входное отверстие сужено. При этом давление, при котором работает гидроциклон – 0,2-0,5 МПа.

Для увеличения срока службы гидроциклонов на предприятии ЮНПБС г.Нефтеюганска разработана новая технология покрытия внутренних стенок карбидо-кремниевым составом.

Далее по манифольду раствор поступает в насосный блок для дальнейшей очистки.

Песко и илоотделители. При повышенном содержании песка в буровом растворе происходит абразивный износ деталей бурового оборудования и инструмента, а также изменяется вязкость раствора. Поэтому буровой раствор проходит третью ступень очистки.

Пескоотделители – это объединенная единым подающим и сливным манифольдом батарея из 4-х гидроциклонов диаметром 150 мм и более. Количество илоотделителей в батарее больше до 12-16 диаметром 75-100 мм. В песко и илоотделителях происходит более тонкая очистка бурового раствора. Производительность илоотделителей – 120м 3 /час.

Дегазация промывочных жидкостей. Газирование промывочной жидкости препятствует ведению нормального процесса бурения, поэтому дегазацию бурового раствора необходимо производить:

1. В результате снижения плотности бурового раствора и уменьшения гидростатического давления в скважине могут возникнуть осыпи, обвалы и проявления пластовой жидкости и газа на пласты;

2. Из-за снижения эффективной гидравлической мощности уменьшается скорость бурения;

3. Возникает опасность взрыва или отравления ядовитыми пластовыми газами (например, сероводородом).

4. Пузырьки газа препятствуют удалению шлама из раствора, поэтому оборудование для очистки работает неэффективно.

Газ в промывочной жидкости может находиться в свободном, жидком и растворенном состояниях. Свободный газ легко удаляется из промывочной жидкости в поверхностной циркуляционной системе путем перемешивания в желобах и емкостях на виброситах. При устойчивом газировании свободный газ из промывочной жидкости удаляют газовым сепаратором.

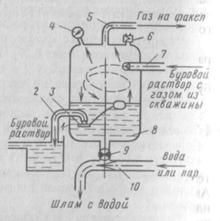

Газовый сепаратор представляет собой герметичный сосуд, оборудованный системой манифольдов, клапанов и приборов. Буровой раствор из скважины поступает по тангенциальному вводу в полость газового сепаратора, где скорость потока резко снижается. Из промывочной жидкости интенсивно выделяется газ, который скапливается в верхней части сепаратора и отводится по трубопроводу на факел.

Рисунок 36. Газовый сепаратор

Применяющиеся сепараторы вместимостью 1-4 м 3

рассчитаны на давление до 1,6 МПа. Они оборудуются

предохранительным клапаном 6, регулятором уровня

промывочной жидкости поплавкового типа 3 (рисунок 36). Для контроля за давлением верхняя часть сепаратора оборудуется манометром.

При наличии в промывочной жидкости токсичного газа (например, сероводород) поток из сепаратора по закрытому трубопроводу сразу подается на дегазатор для очистки от газа.

Контрольные вопросы:

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет