что является основным геометрическим параметром углового шва

Виды сварных швов и соединений, геометрические характеристики сварных швов

Существует 4 основных вида сварных соединений:

2. Встык с накладками.

Основных видов сварных швов всего два:

Стыковые швы используются при соединении встык. Во всех остальных соединениях используются угловые швы.

Вот вроде бы и все, что необходимо знать об основных видах сварных швов и соединений, но как правило таких знаний для расчета сварных соединений на прочность недостаточно, поэтому рассмотрим вышеуказанные виды сварных швов и соединений более подробно.

Для начала рассмотрим

1. Основные виды стыковых сварных швов:

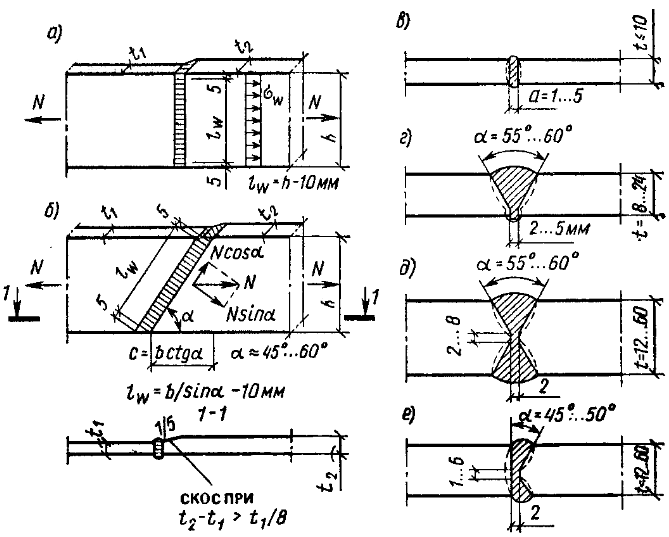

Рисунок 529.1. Основные виды стыковых сварных швов.

По варианту исполнения (вид сварного шва сбоку):

а) Прямой, совпадающий с рассматриваемым поперечным сечением элемента.

б) Косой. Делается в тех случаях, когда по расчету прямого шва для обеспечения прочности не достаточно.

Как видно из рисунка, стыковые швы могут использоваться для соединения деталей разной толщины.

По форме шва (вид в разрезе):

в) Без кромок.

г) V-образный.

д) Х-образный.

е) К-образный.

Как видно из рисунка, выбор той или иной формы шва зависит от толщины свариваемых деталей.

1.1. Геометрические характеристики стыковых сварных швов

Также на рисунке 529.1 показаны основные геометрические характеристики сварных швов, необходимые для расчета стыковых сварных швов на прочность:

В общем случае когда толщины свариваемых деталей одинаковы, то толщина шва равна толщине свариваемых деталей. Если толщины свариваемых деталей разные, то за толщину шва принято считать наименьшую толщину свариваемых деталей. Форма шва (вид в разрезе) на определение толщины стыкового шва никак не влияет по той причине, что при расчетах на прочность материала шва рассматриваются сечения с наименьшей площадью. В данном случае наименьшую площадь будут иметь сечения на границе сплавления.

Так как при любой технологии сварки в начале и конце шва имеется непровар, то с учетом этого расчетная длина шва принимается (согласно СП 16.13330.2011 «Стальные конструкции»):

Примечания:

1. На рисунке (529.1) все размеры даны в миллиметрах для частного случая, когда t = 5 мм. Раньше это был общий случай, но теперь, как видим, требования изменились.

2. Для дальнейших расчетов все размеры лучше сразу перевести в сантиметры. Впрочем принципиального значения это не имеет.

2. Основные виды угловых сварных швов

Рисунок 529.2. Основные виды сварных соединений с угловыми швами.

а) Лобовые швы (2) при соединении внахлест;

б) Фланговые швы (3) при соединении внахлест;

в) Лобовые и фланговые швы при соединении в стык с накладками (4);

г) Угловые швы при соединении втавр (впритык) без прирезки и с прирезкой кромок;

д) Плоскость среза (сдвига) флангового шва

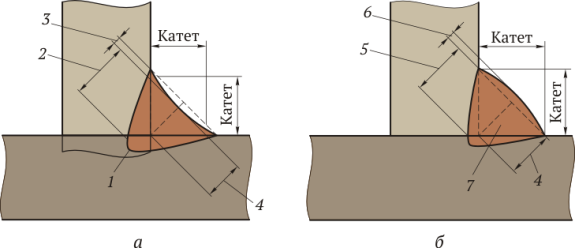

2.1. Геометрические характеристики угловых сварных швов

В связи с этим определение катета шва при расчете угловых сварных швов приобретает большое значение. На рисунке 529.2.е) показаны возможные геометрические формы угловых швов (вид в разрезе). Как видно из этого рисунка в качестве расчетного значения катета шва принимается наименьшее из возможных значение.

Кроме того, предполагается, что разрушение материала шва может происходить не по одному из катетов, а в сечении, наклоненном к катетам под некоторым углом или по границе сплавления. Поэтому при расчете угловых швов рассматриваются два сечения: по металлу шва (1) и по границе сплавления (2):

Рисунок 529.3. Расчетные сечения угловых швов

Таблица 529.1 (согласно СП 16.13330.2011 «Стальные конструкции»). Значения коэффициентов βf и βz для угловых швов

Таблица 529.2. (согласно СНиП II-23-81* «Стальные конструкции»)

3. Положение сварного шва

При выполнении сварочных работ принято различать следующие положения сварного шва:

Рисунок 529.3. Положения сварного шва.

Доступ к полной версии этой статьи и всех остальных статей на данном сайте стоит всего 30 рублей. После успешного завершения перевода откроется страница с благодарностью, адресом электронной почты и продолжением статьи. Если вы хотите задать вопрос по расчету конструкций, пожалуйста, воспользуйтесь этим адресом. Зараннее большое спасибо.)). Если страница не открылась, то скорее всего вы осуществили перевод с другого Яндекс-кошелька, но в любом случае волноваться не надо. Главное, при оформлении перевода точно указать свой e-mail и я обязательно с вами свяжусь. К тому же вы всегда можете добавить свой комментарий. Больше подробностей в статье «Записаться на прием к доктору»

Для терминалов номер Яндекс Кошелька 410012390761783

Номер карты Ymoney 4048 4150 0452 9638 SERGEI GUTOV

Примечание: Возможно ваш вопрос, особенно если он касается расчета конструкций, так и не появится в общем списке или останется без ответа, даже если вы задатите его 20 раз подряд. Почему, достаточно подробно объясняется в статье «Записаться на прием к доктору» (ссылка в шапке сайта).

Основные геометрические параметры сварных швов

Конструктивные элементы и размеры сварных соединений зависят от типа соединения, толщины свариваемого металла, способа и режима сварки.

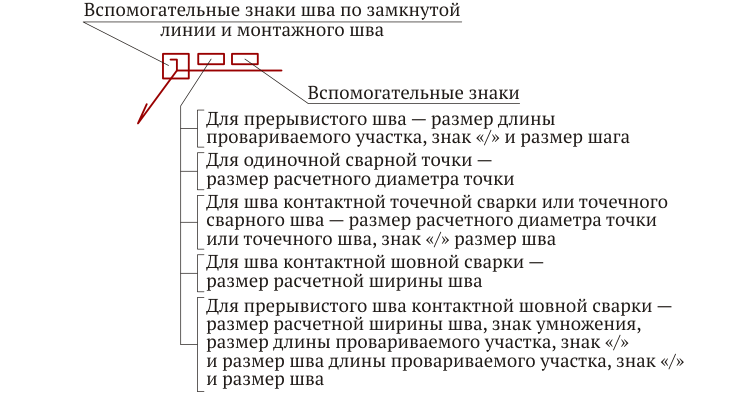

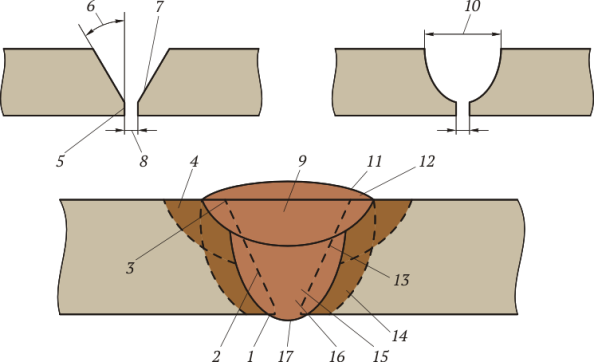

Стыковой сварной шов с разделкой кромок характеризуется формой разделки. В тех участках, где стыкуемые кромки имеют разную толщину, толщиной сварного шва будет меньшая из толщин. Наплавленный металл, выступающий над поверхностью свариваемых деталей, называется выпуклостью шва.

Выпуклость сварного шва определяется расстоянием между плоскостью, проходящей через видимые линии границы сварного шва с основным металлом, и поверхностью сварного шва, измеренным в месте наибольшей выпуклости (рис. 2.30). Избыточная выпуклость является фактором, уменьшающим эксплуатационную прочность сварного шва.

е, е1 — ширина шва; g, g1 — выпуклость шва; g2, g3 — вогнутость шва

Вогнутость углового и стыкового сварного шва или корня шва стыкового соединения приведет к уменьшению высоты шва и получению шва с уменьшенным сечением. Вогнутость сварного шва определяется расстоянием между плоскостью, проходящей через видимые линии границы шва с основным металлом, и поверхностью шва, измеренным в месте наибольшей вогнутости (рис. 2.31).

1 — основание шва; 2 — теоретическая высота углового шва; 3 — вогнутость; 4 — высота встроенного прямоугольного треугольника; 5 — толщина углового шва; 6 — выпуклость; 7 — наибольший встроенный во внешнюю часть шва прямоугольный треугольник

Ширина стыкового сварного шва не должна превышать допустимые пределы, указанные в соответствующих ГОСТах. Ширина шва ориентировочно на 6 мм шире разделки с лицевой стороны соединения.

Размеры угловых швов обычно задаются через катет углового шва.

Катет углового шва — кратчайшее расстояние от поверхности одной из свариваемых частей до границы углового шва на поверхности второй свариваемой части (см. рис. 2.31).

При сварке с глубоким проплавлением размер угловых швов определяют через расчетную высоту углового шва.

Расчетная высота углового шва — это длина перпендикуляра, опущенного из точки максимального проплавления в месте сопряжения свариваемых частей на гипотенузу наибольшего вписанного во внешнюю часть углового шва прямоугольного треугольника (см. рис. 2.31).

В некоторых случаях за основу параметров углового шва принимают толщину углового шва.

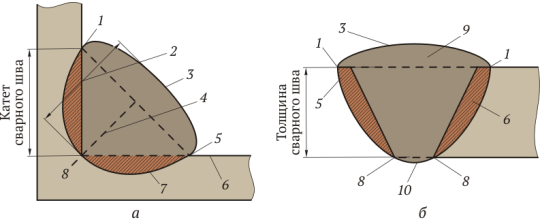

Толщина углового шва — это наибольшее расстояние от поверхности углового шва до точки максимального проплавления основного металла (рис. 2.32).

1 и 5 — граница наружной поверхности шва; 2 — фактическая толщина шва; 3 — лицевая поверхность; 4 — теоретическая толщина шва; 6 — исходная поверхность; 7 — провар (проплавление); 8 — корень; 9 — усиление; 10 — провар корня шва

В стыковых соединениях основными критериями являются высота шва и провар.

Провар — это сплошная металлическая связь между свариваемыми поверхностями основного металла, слоями и валиками сварного шва.

Корень шва — это часть сварного шва, наиболее удаленная от его лицевой поверхности.

При большой толщине свариваемого металла для улучшения провара применяют скос кромок.

Скос кромки — это прямолинейный наклонный срез кромки, подлежащей сварке (рис. 2.33).

1 — основание шва; 2 и 3 — зоны сплавления соответственно 1-го и 2-го слоя; 4 — зона термического влияния при сварке 2-го слоя; 5 — притупление кромки; 6 — угол скоса кромки; 7 — скос кромки; 8 — зазор сварного шва; 9 — 2-й слой; 10 — ширина разделки; 11 — наружная поверхность шва; 12 — выпуклость стыкового шва; 13 — начало зоны сплавления; 14 — зона термического влияния при сварке 1-го слоя; 15 — 1-й слой; 16 — провар основания шва; 17 — выпуклость основного шва

Наклон среза кромки определяется углом скоса кромки.

Угол скоса кромки — это острый угол между плоскостью скоса кромки и плоскостью торца.

Для уменьшения вероятности прожога корня шва применяют разделку с притуплением кромки.

Притупление кромки — это нескошенная часть торца кромки, подлежащей сварке (см. рис. 2.33).

Для улучшения провара корня шва сборку свариваемых деталей производят с зазором.

Зазор — это кратчайшее расстояние между кромками собранных для сварки деталей.

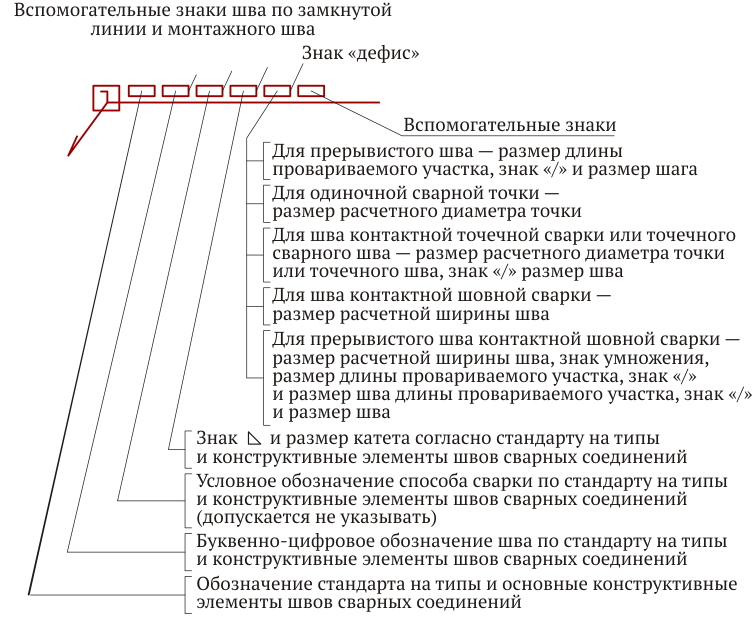

2.4Условные изображения и обозначения швов сварных соединений

Документ ЕСКД ГОСТ 2.312—72 устанавливает условные изображения и обозначения швов сварных соединений в конструкторских документах изделий всех отраслей промышленности, а также в строительной документации, в которой не использованы изображения и обозначения, применяемые в строительстве.

По ГОСТ 2.312—72 швы сварных соединений, независимо от способа сварки, условно изображают:

§ видимый — сплошной основной линией;

§ невидимый — штриховой линией;

§ видимую одиночную сварную точку независимо от способа сварки — знаком «+», который выполняют сплошными линиями;

§ невидимые одиночные точки не изображают.

От изображения шва или одиночной точки проводится линия-выноска, заканчивающаяся односторонней стрелкой. Линия-выноска обычно проводится от видимого шва, при необходимости — от невидимой стороны шва.

На изображениях сечения многопроходного шва контуры отдельных проходов обозначаются прописными буквами русского алфавита. Шов, размеры конструктивных элементов которого стандартами не установлены (нестандартный шов), изображается с указанием размеров конструктивных элементов, необходимых для выполнения шва по данному чертежу. Границы шва на чертежах изображают сплошными основными линиями, а конструктивные элементы кромок в границах шва — сплошными тонкими линиями.

Условное обозначение шва наносят:

§ на полке линии-выноски, проведенной от изображения шва с лицевой стороны;

§ под полкой линии-выноски, проведенной от изображения шва с оборотной стороны.

Обозначения шероховатости механически обработанной поверхности шва наносятся на полке или под полкой линии-выноски после условного обозначения шва, или указываются в таблице швов, или приводятся в технических требованиях чертежа, например: «Параметр шероховатости поверхности сварных швов…». Если для шва сварного соединения установлен контрольный комплекс или категория контроля шва, то их обозначение обычно помещается под линией-выноской.

При наличии на чертеже одинаковых швов обозначение может наноситься у одного из изображений, от изображений остальных одинаковых швов проводятся линии-выноски с полками.

Всем одинаковым швам присваивают одинаковый номер, который наносят:

§ на линии-выноске, имеющей полку с нанесенным обозначением шва;

§ на полке линии-выноски, проведенной от изображения шва, не имеющего обозначения, с лицевой стороны;

§ под полкой линии-выноски, проведенной от изображения шва, не имеющего обозначения, с оборотной стороны.

Число одинаковых швов может быть указано на линии-выноске, имеющей полку с нанесенным обозначением шва.

Швы считают одинаковыми, если:

§ одинаковы их типы и размеры конструктивных элементов в поперечном сечении;

§ к различным характеристикам разных швов предъявляются одни и те же требования.

Если все швы на чертеже одинаковы и изображены с одной стороны (лицевой или обратной), то нумерация одинаковых швов может отсутствовать.

Швы, не имеющие обозначения, отмечают линиями-выносками без полок.

Структура условного обозначения стандартного шва или стандартной одиночной сварной точки показана на рис. 2.34, нестандартного шва или нестандартной одиночной сварной точки — на рис. 2.35.

Рис. 2.34.Структура условного обозначения стандартного шва или стандартной одиночной сварной точки

Рис. 2.35.Структура условного обозначения нестандартного шва

или нестандартной одиночной сварной точки

1. Какое сварное соединение называется стыковым?

2. Чем отличается стыковое соединение от нахлесточного?

3. Какое сварное соединение называется тавровым?

4. Чем отличается угловое соединение от торцевого?

5. Что такое сварной шов?

6. Какие разновидности сварных швов существуют?

7. К каким соединениям применим угловой шов?

8. Как подразделяются сварные швы по положению в пространстве?

9. Как подразделяются сварные швы по отношению к направлению действующих усилий?

10. Как классифицируются сварные швы по форме наружной поверхности?

11. Какими буквами обозначаются основные виды сварных соединений?

12. Какие конструктивные элементы характеризуют форму разделки кромок?

13. Какие формы разделки кромок вы знаете?

14. Какую роль выполняет зазор при сборке под сварку?

15. Что такое притупление кромок и для чего оно делается?

Сварка и сварные соединения. Терминология описания размерных параметров шва

Сварной шов — это след, образующийся после сварки и соединяющий детали в неразъемную конструкцию — сварочное соединение. Несмотря на то, что сварные соединения и швы относятся к одному производственному процессу, не следует смешивать эти понятия.

К сварочному шву предъявляются конкретные требования, регламентирующиеся нормативными документами. Одним из таких документов является ГОСТ 2601 – 84 «Сварка металлов. Термины и определения основных понятий».

В данном обзоре основным объектом рассмотрения является сварной шов, образованный посредством ручной дуговой сварки (MMA), его классификация, технология и распространенные дефекты сварки.

Ручная дуговая сварка

Ручная дуговая сварка – это сварка покрытым специальной обмазкой металлическим электродом, к которому подводится сварочный ток для образования и поддержания электрической дуги. Дуга зажигается при кратковременном прикосновении конца электрода к свариваемому изделию.

Схема процесса ручной дуговой сварки:

Более подробно рассмотрим все процессы, происходящие в процессе сварки:

Дефекты сварных соединений при неправильных расчетах

В случае со сварочными металлоконструкциями следует понимать, что эффективная и безопасная их работа и расчет угловых сварных швов, стыковых, тавровых или нахлесточных непосредственно взаимосвязаны между собой. Если проигнорировать или же неправильно выполнить исчисления, то существенно повышаются риски образования дефектов и неточностей в готовом изделии.

Чаще всего возникают следующие браки:

Избежать всех этих дефектов можно если предварительно выполнить вычисления по существующим формулам. Это поможет создать качественные соединения, способные выдерживать критические нагрузки и усилия при эксплуатации конструкции.

Сварное соединение, форма шва и изображение на чертеже

Разобравшись с процессом ручной дуговой сварки, в процессе которого образуется шов, перейдем к рассмотрению основных зон сварного шва и его формам.

Сварное соединение включает четыре зоны металла:

| 1) Зона сварного шва — это сплав, образованный расплавленным основным и наплавленным металлами. |

| 2) В зоне сплавления, где нагрев ниже температуры плавления, находятся частично оплавленные зерна металла на границе основного металла и металла шва. Зерна металла здесь разъединяются жидкими прослойками, связанными с жидким металлом сварочной ванны. |

| 3) Зона термического влияния — это участок основного металла, не подвергшийся расплавлению. Структура и свойства данной зоны меняются в результате нагрева при сварке. |

| 4) Часть основного металла, прилегающая к зоне термического влияния. |

Различают лицевую и обратную стороны шва. За лицевую сторону в одностороннем шве принимается та, с которой производится сварка. В двухстороннем шве с несимметричным скосом — сторона, с которой производится сварка основного шва. В двухстороннем шве с симметричным скосом — любая сторона.

Стороны сварного шва

По форме наружной поверхности сварные швы бывают:

| 1 — 2 — 3 — выпуклый шов. При его остывании усадка (обозначено пунктиром) проходит спокойно. Пунктирная линия шва короче первоначальной, поэтому растягивающее напряжение в сварном шве не возникает. |

| 1 — 4 — 3 — вогнутый шов. Усадка шва протекает с удлинением кривой контура, поэтому может возникнуть местный разрыв и трещина. |

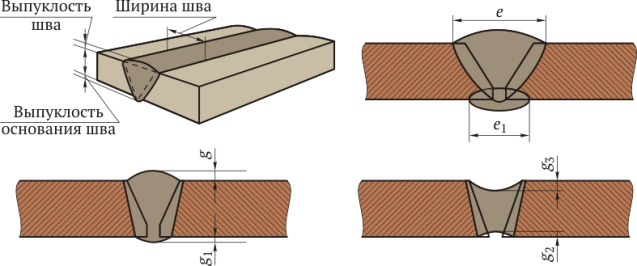

Основные геометрические параметры стыкового шва по ГОСТ 2601 – 84:

| S — толщина свариваемого металла. |

| e — ширина сварного шва. |

| g — выпуклость стыкового шва — наибольшая высота (глубина) между поверхностью сварного шва и уровнем расположения поверхности сваренных деталей. |

| h — глубина провара (глубина проплавления) — наибольшая глубина расплавления основного металла. |

| t — толщина шва (g + h). |

| b — зазор. |

Основные геометрические параметры углового шва по ГОСТ 2601 – 84:

| K — катет углового шва — кратчайшее расстояние от поверхности одной из свариваемых деталей до границы углового шва на поверхности второй свариваемой детали. |

| g — выпуклость шва. |

| Hp — расчетная высота углового шва — длина перпендикулярной линии, проведенной из точки наибольшего проплавления в месте сопряжения свариваемых частей к гипотенузе наибольшего прямоугольного треугольника, вписанного во внешнюю часть углового шва. |

| a — толщина углового шва (g + p). |

Видимые сварные швы на чертеже изображаются основной линией, а невидимые — штриховой:

Обозначение шва на чертеже

Геометрические характеристики

Параметры сварки рассматриваются исходя из вида сварных швов – угловой или стыковочный. К основным геометрическим характеристикам относятся:

Геометрические характеристики сварных швов

Катет шва при сварке – одна из главных характеристик стыка. При соединении металлов одной толщины катет задается по величине кромок. Если заготовки имеют разные размеры, то величину катета выбирают по толщине меньшей, поскольку большая величина способна вызвать деформацию изделия.

К геометрическим параметрам, необходимым для расчета прочности сварного стыка, можно отнести также толщину металла и величину зазора между соединяемыми деталями.

Классификация сварных швов

Существуют различные разновидности сварных соединений и швов. Выработанная классификация учитывает технологические особенности швов, их пространственное положение, размеры и иные факторы. В данном пункте подробно рассмотрены все типы сварочных швов и конструкционных соединений.

По расположению свариваемых элементов

В зависимости от взаимного расположения свариваемых элементов различают следующие виды сварных соединений:

| Стыковые соединения (типы швов С1 — С48). При данной способе обработки детали располагаются в одной плоскости. При этом сварку можно осуществлять как на весу, так и на подкладке. Сварной стыковой шов применим для соединения труб и металлических листов. Полученные соединения имеют наименьшую концентрацию напряжений и обеспечивают равнопрочность соединения с основным материалом. |

| Нахлесточные соединения (типы швов Н1 — Н2) производятся при параллельном расположении деталей в пространстве. При этом одна деталь частично налегает на другую. Соединение нахлестом применимо при сварке металлических листов толщиной не более 12 мм. Если при эксплуатации узла возможны нагрузки на излом, то от использования такого метода соединения лучше отказаться. |

| При тавровых соединениях (типы швов Т1 — Т9), выполняемых угловыми швами, торец одной детали располагается перпендикулярно основной поверхности второй детали. Такое соединение широко востребовано при устройстве несущих конструкций, так как оно считается наиболее прочным — способным выдерживать повышенные нагрузки. |

| Угловые соединения (типы швов У1 — У10) выполняются при расположении деталей под углом (чаще под прямым углом) и их последующем сваривании в месте примыкания краев. По технологии выполнения такие соединения бывают односторонние и двусторонние, а применяемые в их основе сварные швы — угловые. Угловые соединения чаще применимы при соединении частей различных емкостей и резервуаров. |

| При торцевых соединениях заготовки параллельно располагаются одна на одной и воедино сваривают на торцах. Таким способом можно соединить детали любой толщины с минимальной деформацией. |

| Проплавные швы — это особая разновидность, которая используется в тавровых, нахлесточных соединениях и ограничивается деталями толщиной до 10 мм. Такие швы изготавливаются путем полного проплавления верхнего и частичного проплавления нижнего листа заготовки. Разновидностью проплавных швов являются пробочные проплавные швы. Они образуются в результате проплавления верхнего более тонкого листа. Такие электрозаклепки можно ставить как без отверстия в привариваемом листе, так и по отверстию. |

Сварочные швы по протяженности

По протяженности швы бывают сплошными и прерывистыми:

| 1) Непрерывный односторонний шов. |

| 2) Прерывистый односторонний шов. |

| 3) Непрерывные двусторонние швы. |

| 4) Цепные двусторонние швы. |

| 5) Шахматные двусторонние швы. |

Прерывистые швы подходят для ненагруженных (и/или негерметичных) соединений и могут быть расположены в виде цепочки или в шахматном порядке. Длина соединенных участков (l) обычно составляет 50 — 150 мм. Промежуток между швами (t), называющийся шагом обычно делают в 1,5 — 2,5 раза больше длины зоны сваривания l.

Сварные швы по количеству слоев

По количеству слоев сварка бывает однослойной и многослойной, а по числу проходов — однопроходной и многопроходной. Многослойный шов целесообразно применять при обработке толстого металла. Также используя метод нескольких слоем на более тонких заготовках можно добиться уменьшения зоны термического влияния.

Структура и терминология многослойного сварного шва:

| Слой сварного шва — металл шва, состоящий из одного, двух или нескольких валиков, которые размещены на одном уровне поперечного сечения шва. |

| Проход — однократное перемещение источника тепла в одном направлении при сварке или наплавке. |

| Валик — часть металла сварного шва, которая была наплавлена за один проход. |

Выполняя многопроходный шов, следует учитывать, что каждый новый слой следует накладывать быстро, пока не остыл предыдущий (нужно учитывать и время, затрачиваемое на удаление шлака).

К положительному эффекту от многопроходной технологии можно отнести тот факт, что при наложении последующего шва, в предыдущем происходит отжиг. Отжиг — это вид термической обработки, заключающийся в нагреве до определенной температуры, выдержке в течение определенного времени при этой температуре и последующем, обычно медленном, охлаждении до комнатной температуры.

Швы по положению в пространстве

По положению в пространстве швы подразделяют:

| а) Нижние. Такое положение заготовок является самым удобным для сварщика. |

| б) Горизонтальные. Такое расположение линии шва, как и во всех остальных случаях, приводит к стеканию металла в процессе работы. Бороться с этим можно, увеличив скорость передвижения электрода, или регулярно прерывая дугу, давая возможность остыть металлу. |

| в) Вертикальные. В данном случае также существует проблема стекания расплавленного металла (капель). И если сварка осуществляется по направлению сверху вниз, то эти капельки начнут быстро застывать, образуя своеобразную преграду. Поэтому вести сварку при вертикальном способе следует снизу вверх. |

| г) Потолочные (верхние). Такие швы требуют от сварщика определенной сноровки, так как в процессе работы ему придется принимать неестественную позу. Сварка потолочного соединения производится в режиме короткой дуги электродами не толще 4 мм. Ширина шва должна быть меньше, чем толщина электрода.Сваривание должно выполняться по направлению «на себя». |

Сварные швы по внешнему виду

По внешнему виду наружной поверхности сварные швы разделяют на выпуклые (усиленные), нормальные и вогнутые.

Форма сварных стыковых швов:

| а) Выпуклый сварной шов |

| б) Нормальный шов |

| в) Вогнутый шов |

Обычно при ручной сварке применяют выпуклые (усиленные) швы, которые лучше работают при статических (постоянных) нагрузках. Однако выбирая более надежное соединение, стоит понимать, что они неэкономичны в плане расхода электродов и энергии.

Если сварное изделие при эксплуатации предполагается наличие динамических нагрузок, то при соединении заготовок лучше использовать нормальный (плоский) или вогнутый шов. Преимущество такого подхода заключается в отсутствии большого перепада между поверхностями свариваемых изделий и швом.

Положение и движение электрода при сварке

Наклон электрода в процессе сварки влияет на скорость разогрева металла. Поэтому выбор оптимального угла зависит от видов сварных соединений и используемых типов швов.

Следующим важным нюансом при сварке является и то, каким способом перемещается электрод в процессе создания сварного шва. Траектория движения выбирается в зависимости от толщины заготовок и типов сварочных соединений.

Следующее схематическое изображение наглядно иллюстрирует допустимые траектории движения электрода при создании вертикальных, горизонтальных и потолочных швов:

Поперечные колебательные движения электродом при сварке обеспечивают хороший прогрев корня шва и его кромок, делают соединение более прочным. Также амплитуда колебания позволяет получить шов заданного размера. Существуют различные зацикленные фигуры, которые вырисовывает электрод при сварке — «лестница», «треугольник», «елка», «полумесяц», «петля». Выбор зависит от типов сварочных соединений, как указано на схеме выше.

Положение электрода при сварке:

| Углом вперед — подходит для горизонтальных, вертикальных, потолочных швов, сварке неповоротных стыков труб. Процессу сварки будет мешать жидкий шлак, находящийся все время впереди. Сварная дуга может гаснуть или начать «блуждать». При появлении пропущенных участков качество шва может быть снижено. |

| Под прямым углом — для сварки в труднодоступных местах. Такое положение позволяет контролировать жидкий шлак и следить за тем, чтобы он перемещался вслед за сварочной ванной. |

| Углом назад выполняется сварка угловых и стыковых соединений. |

| Обрыв дуги при окончании сварки. В конце шва нельзя обрывать дугу сразу. Электрод нужно перемещать на верхний край сварочной ванны (положение 1 — 2) и затем быстро отводить от кратера в положение 3. |

| Заварка кратера (первый способ). Дугу нужно обрывать в конце сварного шва (1), а затем повторно зажигать (2) для формирования необходимой высоты. |

| Заварка кратера (второй способ). Из положения 1, не обрывая дуги, нужно смещать электрод на 10 — 15 мм в положение 2, а затем в положение 3, после чего дугу можно оборвать. |

Чтобы зажглась дуга, электрод следует держать перпендикулярно. Затем необходимо осуществлять небольшой наклон. Сварочный шов получится более качественным, если сварку проводить короткой дугой.

Дефекты сварных швов

Причинами возникновения дефектов могут быть:

Виды дефектов, в зависимости от места возникновения:

Виды дефектов сварного шва и причины образования:

| Причина дефекта | Схема |

| Кратеры в сварочном шве могут образоваться по причине обрыва дуги или неправильного выполнения конечного участка шва. | |

| Поры могут возникнуть из-за: быстрого охлаждения шва; загрязнения кромок маслом (ржавчиной); непросушенных электродов; высокой скорости сварки. | |

| Включения шлака в шве — это следствие: грязи на кромках; малого сварочного тока; большой скорости сварки. | |

| Несплавления могут возникнуть из-за: плохой зачистки кромок; большой длины дуги; недостаточного сварочного тока; большой скорости сварки. | |

| Причинами наплыва являются: большой сварочный ток; неправильный наклон электрода; излишне длинная дуга. | |

| Свищи в сварочном шве возникают из-за: низкой пластичности металла шва; образования закалочных структур; напряжения от неравномерного нагрева. | |

| Причинами образования подрезов являются: большой сварочный ток; длинная дуга; смещение электрода в сторону вертикальной стенки (при сварке угловых швов). | |

| Непровар образуется из-за: малого угла скоса вертикальных кромок; малого зазора между кромками; загрязнения кромок; недостаточного сварочного тока; высокой скорости сварки. | |

| Прожог сварочного шва — это следствие: большого тока при малой скорости сварки; большого зазора между кромками; плохого поджатия флюсовой подушки или медной подкладки под свариваемый шов. | |

| Неравномерная форма шва образуется при: неустойчивом режиме сварки; неточном направлении электрода. | |

| Трещины в сварочном шве образуются из-за: резкого охлаждения; высокого напряжения (физическое воздействие) в жестко закрепленных конструкциях; повышенного содержания серы или фосфора. | |

| Перегрев (пережог) металла происходит по причине: чрезмерного нагрева околошовной зоны; неправильного выбранной тепловой мощности; завышенного значения мощности пламени или сварочного тока. |

ГОСТ 5264-80 (Ручная дуговая сварка. Соединения сварные), ГОСТ 30242-97 (Дефекты соединений при сварке металлов плавлением. Классификация, обозначение и определения) четко регламентируют требования к сварным швам, определяют, какие дефекты в каких швах допустимы.

Что регулирует стандарт

Рассматриваемые правила относятся к машиностроительной отрасли и регулируют выполнение соединений стальных труб, а также задают определяющие размеры.

Главные положения, установленные документом:

Таким образом, при проведении работ по дуговой сварке характеристики соединения труб в полном объеме описываются настоящим документом.

На производство самих труб действие рассматриваемого ГОСТ не распространяется.