Для чего применяется программа pressure скважина

Цементирование скважин под управляемым давлением

Managed Pressure Cementing

TSIBUL,SKY M.A.1,

GOLOVKO A.E.1,

FOMENKOV A.V.1

1 Halliburton

Moscow, 127018,

Russian Federation

Нефтяная отрасль постоянно сталкивается с новыми задачами, необходимыми для успешного бурения скважин. По мере того как более старые скважины утрачивают требуемый уровень продуктивности, в эксплуатацию вводятся новые месторождения, которые активно разрабатываются и добавляются в общую добывающую сеть. Однако новые месторождения часто имеют слишком сложные для традиционного бурения геологические условия, что может создавать технологические проблемы, которые следует решать с использованием новых технологий или подходов к работе.

Технология цементирования под управляемым давлением позволяет решить ряд задач: цементирование в условиях поглощений и высоких пластовых давлений. Процесс цементирования становится более управляемым. При этом задействовано оборудование для бурения под управляемым давлением (штуцерный манифольд, расходомер Кориолиса, распределитель потока, ПВО). Для проведения моделирования и выполнения работы использовалось специализированное программное обеспечение.

The oil industry constantly faces new challenges, which have to be addressed for successful well drilling. As older wells are not able to provide the required productivity level, new fields are brought into operation, actively developed and added to the general producing network. However, new fields often feature geological conditions that are too complex for conventional drilling, which may cause process issues that should be solved using new technologies or approaches.

The managed pressure cementing technology enables to solve some issues: cementing in lost circulation zones and at high reservoir pressures. Moreover, the cementing process becomes more manageable. The operations involve managed pressure drilling equipment (choke manifold, Coriolis flowmeter, flow distributor, BOP). Modeling and operations require specialized software.

Давление под управлением

Активы «Газпром нефти» в Курдском автономном районе Ирака стали настоящим полигоном для испытания новых технологий. На месторождении Shakal (восточная часть Курдистана) компания впервые использовала беспроводные датчики для проведения сейсмических исследований — этот метод лег в основу программы «Зеленая сейсмика». Прогрессивные методы Gazprom Neft Middle East и партнеров из Weatherford использовались при одновременном строительстве двух разведочных скважин: Shakal-2 и Shakal-3, глубиной 2950 м и 3355 м соответственно. Участники проекта* рассказали об инновациях, позволивших значительно повысить эффективность и безопасность работ

В подготовке материала приняли участие: Георгий Садецкий («Газпром нефть»); Василий Горичка, Николай Серов («Газпромнефть-НТЦ»); Альфредо Сильва, Юрий Кропочев, Валерий Зенин (Gazprom Neft Middle East); Льюис Родригес Сантамария, Алек Озегович (Weatherford)

Опыт, позволивший сформировать план бурения скважин Shakal-2 и Shakal-3 и подобрать комплекс технологий, оптимальных для сложных горно-геологических условий блока, был получен в ходе строительства первой разведочной скважины Shakal-1. Первое бурение на месторождении продемонстрировало значительную степень неопределенности всех целевых интервалов с точки зрения возможности возникновения различных осложнений, таких как приток пластового флюида в скважину, поглощение бурового раствора, потеря устойчивости стенок скважины, потенциальное наличие сероводорода в продуктивном пласте. Например, при прохождении свиты Нижний Фарс возникали такие проблемы, как сужение ствола скважины, сальникообразование, прихваты бурильной колонны.

Иракские проекты «Газпром нефти»

«Газпром нефть» работает на территории Ирака с 2010 года. Первым проектом компании было участие в разработке месторождения Бадра, расположенного в провинции Вассит. В мае 2014 года на месторождении началась добыча нефти.

Летом 2012 года «Газпром нефть» вошла еще в два проекта на территории Ирака. Компания подписала с Региональным правительством Курдистана соглашения о разделе продукции (СРП) в отношении блоков Garmian и Shakal, расположенных на юго-западе Курдистана. В феврале 2013 года было подписано СРП на еще один блок — Halabja. На блоках Shakal и Halabja доля «Газпром нефти» составляет 80%. Доля «Газпром нефти» в блоке Garmian составляет 40%. Доля Регионального правительства Курдистана во всех соглашениях — 20%. Геологические запасы трех блоков (пересчитанные из ресурсов) составляют более 1,3 млрд тонн нефти.

Для того чтобы оценить и максимально учесть все риски, команда инженеров Gazprom Neft Middle East совместно с Weatherford провела расширенную техническую сессию и смоделировала весь процесс бурения — то есть, организовала так называемое бурение на бумаге, разработав комплекс необходимых технических решений и сформировав план работ. На вызовы, обусловленные сложностью и неординарностью задачи, специалисты решили ответить применением передовых технологий. В частности, для бурения секций 12¼˝ и 8½˝ скважин Shakal-2 и Shakal-3 использовалась технология управления забойным давлением во время бурения (managed pressure drilling, MPD) совместно с системой раннего распознавания поглощения бурового раствора и притока пластового флюида в скважину (Microflux).

По статистике, около 40% рисков при бурении связаны с управлением давлением в скважине (см. рисунок). MPD — это адаптивный процесс бурения, который используется как раз для более четкого регулирования профиля затрубного давления по всей длине ствола скважины. Технология позволяет успешно бороться с газонефтеводопроявлениями (ГНВП) и возникновением открытых фонтанов, которые не только нарушают процесс бурения, но и могут стать причиной тяжелых аварий. При использовании MDP любые ГНВП во время буровых работ надежно сдерживаются и вымываются из скважины.

Кроме того, при бурении разведочных скважин на Shakal использовалась система раннего распознавания поглощения бурового раствора и притока пластового флюида в скважину (Microflux), которая применяется при бурении с управлением забойным давлением. Microflux — это замкнутая и герметичная система, анализирующая данные, поступающие в режиме реального времени в ходе бурения, что позволяет обнаружить даже микропритоки флюида в скважину и незначительные поглощения бурового раствора. После обнаружения притока пластового флюида в скважину система автоматически запускает функцию контроля давления и вымыва поступившего флюида, ограничивая объем притока до минимума (как правило, менее 5 баррелей). Система Microflux предоставляет возможность управлять профилем затрубного давления в скважине с точностью, недостижимой для традиционных методов, и, соответственно, минимизировать риски и исключить непроизводительное время, связанное с неопределенностью во время бурения, повышая безопасность и эффективность работ. Кроме того, использование MPD за счет сохранения постоянного давления на забое позволило обеспечить безопасность проведения спускоподъемных операций, а также геофизических исследований в скважинах.

Таким образом, обеспечение необходимой гибкости регулирования параметров бурения в постоянно меняющихся и неопределенных геологических условиях за счет адаптации и применения прогрессивных технологий позволило значительно сократить непроизводительное время, оптимизировать процесс бурения, сохранить коллекторские свойства, а также собрать данные, необходимые для оценки потенциала перспективных объектов Аалиджи, Джаддала, Дибан и Джериб. Это, в свою очередь, дало положительный финансовый эффект на фоне значительного повышения уровня безопасности при строительстве скважин, который соответствовал всем требованиям «Газпром нефти» и международным стандартам.

Смотрите также

Цифровая нефть

Как технологии Индустрии 4.0 помогают «Газпром нефти» находить и добывать нефть

Перспективные проекты «Газпром нефть» в сфере импортозамещения

Российские технологии, созданные при участии «Газпром нефти», вместо импортных аналогов

Кластерная экономика

Подход, который позволяет бурить быстрее и дешевле

Бурение с управляемым давлением

C 2019 года компания «АКРОС» в партнерстве с компанией «Beyond Energy Services & Technology» предоставляет оборудование для бурения с управляемым давлением (MPD), а также оказывает сервисные услуги и техническую поддержку.

ПРЕИМУЩЕСТВА СИСТЕМЫ MPD

УМЕНЬШЕНИЕ ОБЪЕМА ПЕРЕВОЗОК

Для перевозки полного комплекта MPD требуется всего 3 грузовых места, по сравнению с 5-6 грузовыми местами для комплектов, предоставляемых другими компаниями.

Комплект оборудования требует меньше трубной обвязки и исключает применение крана для монтажных/демонтажных операций благодаря своей самоустанавливающейся системе.

Благодаря отсутствию дополнительных соединительных трубопроводов между дроссельным манифольдом и сепаратором, требуется всего 2 рамы для размещения манифольда, измерительной системы, сепаратора, факельной вышки и стеллажа с трубной обвязкой.

Стандартная бригада для поддержки круглосуточной эксплуатации системы включает всего 3 специалиста, которые осуществляют эксплуатацию, техническое обслуживание, управление роторным устьевым герметизатором (RCD) и непрерывный контроль давления.

Система управления противодавлением с помощью закачки азота осуществляет автоматическое управление противодавлением на поверхности во время статических условий в случае отказа насоса или дросселя.

Автоматическая система контроля противодавления разработана опытными специалистами, обладающими глубокими знаниями в области технологии MPD. Она обеспечивает точный контроль давления и гибкость управления в различных условиях.

Оказание помощи в разработке конструкции скважины, круглосуточная поддержка полевых операций, включая контроль и комплексное техническое обеспечение всех буровых работ.

Супервайзеры и руководители имеют более чем 15-летний стаж работы в области бурения с контролем давления и бурения на депрессии по всему миру.

Бурение с регулируемым давлением

Рубрика: Технические науки

Дата публикации: 08.06.2021 2021-06-08

Статья просмотрена: 63 раза

Библиографическое описание:

Бейдиев, Э. Ф. Бурение с регулируемым давлением / Э. Ф. Бейдиев. — Текст : непосредственный // Молодой ученый. — 2021. — № 23 (365). — С. 12-15. — URL: https://moluch.ru/archive/365/82114/ (дата обращения: 30.11.2021).

Ключевые слова: репрессия,депрессия, давление, превентор, выброс, поглощение.

При бурении с избыточным давлением (Managed pressure drilling (MPD)) термин «избыточное давление» можно описать, взглянув на значения давления в скважине (рис.1).

Репрессия просто означает, что гидростатический напор бурового раствора больше, чем поровое давление пласта. Таким образом, если циркуляция прекращается, давление, оказываемое буровым раствором по всей скважине, превышает любое давление в пласте.

В скважине на депрессии гидростатическое давление бурового раствора ниже порового. Если, кроме того, пласт проницаемый, а поровая жидкость имеет достаточно низкую вязкость, возможен приток в скважину [8]. В терминологии бурения возникновение приток называется выбросом.

Если давление в скважине ниже давления гидроразрыва, буровой раствор начнет поступать в пласт, что называется потерей. Потеря может фактически вызвать выброс, поскольку давление в скважине снижается.

Рис 1. Поровое давление, давление гидроразрыва и давление в скважине

На рис. 1 серая прямая линия представляет давление в скважине из-за гидростатического напора и трения. В кольцевом пространстве падение давления на трение добавляется к гидростатическому напору. В изображенном случае увеличение падения давления на трение за счет увеличения скорости потока вызовет потери, которые, в свою очередь, могут вызвать выброс.

Отсутствие герметизации скважины приведет к неконтролируемому выходу пластовых флюидов на поверхность. Если флюиды воспламеняются, выброс приводит к гибели людей, как в случае аварии Deepwater Horizon [4] и аварии West Vanguard [5].

Годхавн [3] считает, что буровая установка, оснащенная MPD, должна быть в состоянии поддерживать давление в скважине в пределах ± 2,5 бар от эталонного давления.

Упрощенный чертеж гидравлической системы буровой установки MPD с герметизированным кольцевым пространством показан на рисунке 2. На нем выделяются компоненты, которые обеспечивают циркуляцию бурового раствора по системе и создают давление в скважине. Циркулирующий буровой раствор хранится в так называемых ямах для бурового раствора, которые представляют собой ряд соединенных резервуаров, где буровой раствор обрабатывается и смешивается перед закачкой в скважину.

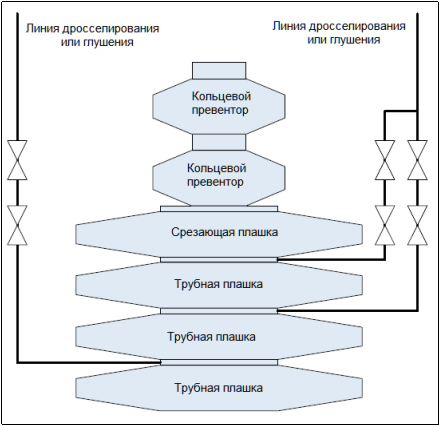

Рис. 2. Пример сборки противовыбросовых превенторов

Главный насос транспортирует буровой раствор по шлангу к верхнему приводу, который соединен с бурильной колонной. Затем буровой раствор проходит через внутреннюю часть бурильной колонны, через долото и обратно к буровой установке через кольцевое пространство. На буровой вращающееся управляющее устройство герметизирует кольцевое пространство, обхватывая бурильную колонну. Через штуцерный коллектор поток направляется в грязевые ямы. Давление в скважине можно быстро контролировать, манипулируя открытием штуцера. Поскольку дроссель сам по себе может не создавать достаточного давления при низких расходах, доступен дополнительный противодавленческий насос. Увеличение расхода от этого насоса помогает поддерживать желаемое давление в скважине.

Другой формой MPD является бурение с двойным градиентом (DGD). Этот метод основан на использовании двух жидкостей с разной плотностью в кольцевом пространстве и их пространственном разделении, что дает прямолинейный профиль гидростатического давления.

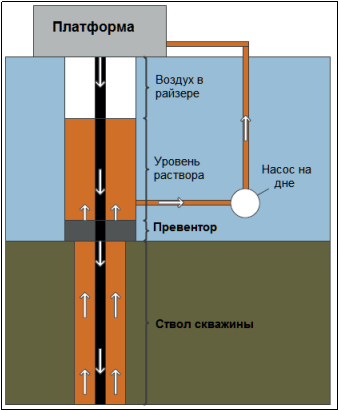

Существует ряд различных методов DGD, но только система с низким возвратом стояка (LRRS) описана в [1, 2]. LRRS использует стояк, как показано на рис.3 и, как правило, более тяжелый раствор, чем при обычном бурении.

Рис. 3. Схема возвратной системы со стояком

Буровой раствор прокачивается через бурильную колонну, как при обычном бурении, но его не нужно возвращать на буровую установку через стояк. Вместо этого линия в нижней части райзера соединяется с подводным буровым насосом, который поднимает буровой раствор обратно на буровую установку. Уровень в стояке обычно регулируется с помощью автоматического управления подводным насосом и ручного управления главным насосом. Это эффективно контролирует давление в скважине. Более жесткий контроль давления в скважине снижает вероятность выброса или потерь. А в случае выброса бурильщик может решить, основываясь на величине выброса, закрыть скважину или позволить углеводородам пройти мимо превентора.

Два ранее описанных метода MPD делают упор на контроле давления в определенной точке скважины. Обычно это долото, но это также может быть так называемый башмак, который находится в начале открытого ствола, или любое другое ожидаемое слабое место в стволе скважины. Давление в точке в кольцевом пространстве скважины представляет собой сумму гидростатического давления и падения давления на трение, оказываемого сверху. Поддержание желаемого давления в скважине требует правильного перемешивания бурового раствора для получения желаемой плотности, а также знания о падении давления на трение.

Выражение эквивалентная плотность циркуляции (ECD) часто используется при упоминании трения в скважине. Из-за сложного поведения буровых растворов в сочетании с переменным диаметром скважины, вращением бурильной колонны и криволинейной геометрией скважины, среди прочего, прогнозирование трения в скважине может быть затруднено.

Выброс на самом деле очень вероятен, когда бурение не происходит, например, при спуске хвостовика или обсадной колонны, а также во время соединений. В случае события такого как выброс газа, основной барьер безопасности теряется, и необходимо восстановить контроль над скважиной. Для этого существуют процедуры, которые можно кратко охарактеризовать как закрытие превентора, второй защитный барьер и закачивание более тяжелого бурового раствора в скважину для уравновешивания пластового давления при циркуляции газа из скважины.

В отчете о расследовании аварии на Deepwater Horizon [4] четко указывается на необходимость автоматизации процесса бурения.

В будущем необходимо усовершенствовать приборы и дисплеи, используемые для мониторинга скважин. Нет очевидной причины, почему в систему отображения невозможно встроить более сложные автоматические сигналы и алгоритмы, чтобы предупреждать бурильщика и бурового работника при возникновении аномалий.

В свете возможных последствий больше не приемлемо полагаться на систему, которая требует, чтобы правильный человек просматривал нужные данные в нужное время, а затем понимал их значение, несмотря на одновременные действия и другие обязанности по мониторингу.

Разработка и внедрение дистанционной системы интеллектуального глубинного гидродинамико-геофизического мониторинга эксплуатационного фонда скважин

А.И. Ипатов, д.т.н., М.И. Кременецкий, д.т.н., А.А. Пустовских, к.ф.-м.н., И.С. Каешков, к.т.н.

Научно-Технический Центр «Газпром нефти» (ООО «Газпромнефть НТЦ»)

Д.Ю. Колупаев

ООО «Газпромнефть-Хантос»

Ключевые слова: промыслово-геофизические исследования (ПГИ), гидродинамические исследования сква- жин ГДИС, горизонтальные скважины, горизонтальные скважины с многостадийным ГРП (ГС с МГРП), нетради- ционные запасы углеводородов, перманентные датчики и мониторинговые системы, нагнетательные скважины, каротаж в процессе разработки

В работе обобщены результаты многолетней разработки и реализации в «Газпром нефти» дистанционной системы интеллектуального глубинного гидродинамико-геофизического мониторинга эксплуатационного фонда скважин. Рассмотрена динамика внедрения на активах компании элементов точечных и распределенных модулей стационарного геомониторинга, приведены расчеты экономической эффективности внедрения точечных мониторинговых систем. Новизна и системность разработки подтверждены анализом полученных авторами патентов и прочими результатами интеллектуальной деятельности.

Intellectual well-test and plt remote monitoring downhole system development and implementation for producIng oil wells

PRONEFT». Professional’no o nefti, 2019, no. 4(14), pp. 38-47

A.I. Ipatov, M.I. Kremenetskiy, A.A. Pustovskih, I.S. Kaeshkov

Gazpromneft NTC LLC, RF, Saint-Petersburg

D.U. Kolupaev

Gazpromneft-Khantos LLC, RF, Khanty-Mansiysk

Keywords: PLT, well-test, horizontal wells, multifractured horizontal wells, unconventional hydrocarbon reserves, permanent gauges and monitoring systems, injection wells, LWP

The results of long-term Gazprom-Neft well-test and PLT remote monitoring downhole system development and implementation are gathered in the paper. Implementation dynamics of single-gauges and distributed gauges elements (stationary monitoring system) on the Gazprom-Neft oilfields is discussed; cost-effectiveness calculations of such usage are set. Novelty and complexity is proved by the analysis of author’s patents and further intellectual activity results.

Введение

Работа выполнена в 2012–2018 гг. в рамках целевой научно-технической программы «Газпром нефти» двумя организациями: Научно-Техническим Центром «Газпром нефти» (теоретическая и методическая поддержка, обработка и анализ данных, разработка программно-алгоритмического обеспечения) и ООО «Газпромнефть-Хантос» (разработка и внедрение технологии, опытно-промышленное опробование скважин).

Проведение гидродинамико-геофизического мониторинга при разработке низкопроницаемых коллекторов в России и за рубежом

До настоящего времени в России не было оперативной, надежной, дешевой универсальной цифровой технологии эффективного контроля эксплуатации и мониторинга добывающих нефтяных скважин. Особые трудности в этом направлении возникли в последние годы, когда нефтяные компании перешли на массовое применение бурения горизонтальных скважин (ГС), проведение объемных многостадийных гидроразрывов пласта (МГРП), разработку низкопроницаемых коллекторов с трудноизвлекаемыми запасами (ТРИЗ), составляющих в настоящее время большую часть запасов углеводородного сырья.

Фактически не существует подобных универсальных технологий и за рубежом, так как стоимость разработанных там высокотехнологичных систем стационарного удаленного геомониторинга настолько высока, что они используются только в единичных скважинах на шельфовых месторождениях, разрабатываемых с морских платформ.

В России каждая добывающая нефтяная компания пытается решать задачу повышения эффективности гидродинамико-геофизического контроля разработки и мониторинга добычи с привлечением различных технических средств, как правило, опираясь на общеизвестные методики интерпретации и анализа, не предназначенные для глубинных дистанционных информационно-измерительных систем (ИИС) и не адаптированные под новые задачи. Кроме того, отсутствуют соответствующие федеральные руководящие документы.

Для дочерних структур «Газпром нефти», на объектах которых доля ТРИЗ постоянно растет, интеллектуальное заканчивание высокотехнологичных скважин, а также удаленная цифровая непрерывная диагностика забойных параметров могли бы быть дать положительный эффект. Чтобы реализовать данный потенциал, необходимо:

– найти способы снижения расходов на обустройство скважин глубинными стационарными информационно-измерительными системами (СИИС);

– определить подходы к извлечению из избыточных, на первый взгляд, цифровых данных дистанционного перманентного геомониторинга надежных количественных критериев, требуемых для настройки соответствующих гидродинамических моделей для систем скважина – пласт(ы).

Указанные условия необходимы для получения экономического эффекта от цифровизации и оптимизации разработки путем оперативного управления работой скважин и пластов. Однако цель создания СИИС удаленно- го непрерывного гидродинамико-геофизического мониторинга при обустройстве эксплуатационных скважин не сводится только к достижению максимальной цифровизации и оперативности при проведении диагностики работы скважин и пластов.

Реальной технической задачей становится уменьшение потерь добычи продукции, связанных с необходимостью длительных простоев добывающих скважин при проведении в них стандартных комплексов промыслово-геофизических (ПГИ) и гидродинамических (ГДИС) исследований, предписанных в РФ лицензионными соглашениями и федеральными регламентными документами с целью обеспечения должного контроля разработки. Рассмотрим один из типичных аспектов данной проблемы. Для достижения требуемого согласно положениям действующих отраслевых руководящих документов уровня информативности ГДИС (получение количественных оценок текущей фазовой проницаемости, скин-фактора призабойной зоны пласта, уточнение геометрии залежи, учет фактора влияния соседних скважин и др.) длительность вынужденной остановки добывающей скважины при проведении традиционного исследования с записью кривой восстановления давления (КВД) для пластов с абсолютной проницаемостью (0,1–2)⋅10-3 мкм2 (что соответствует категории ТРИЗ) составит десятки суток или даже месяцы (для фиксации режима радиального притока).

Геофизические и гидродинамические средства СИИС, до настоящего времени эпизодически применяемые в разных нефтяных компаниях, подтолкнули к созданию и развитию нового технологического направления в нефтегазопромысловом деле – стационарного удаленного гидродинамико-геофизического мониторинга добывающих скважин

Как правило, нефтяные компании на месторождениях ТРИЗ на это не идут, проводя заведомо некондиционные короткие записи КВД. В итоге либо фактически сокращается объем ГДИС в процессе эксплуатации, либо они выполняются некорректно, что отражается как на изученности объектов разработки и эффективности применяемых на их основе геолого-технических мероприятий (ГТМ) (включая бурение новых скважин), так и на решениях по оптимизации системы разработки.

Наиболее актуальным это направление стало и для «Газпром нефти» в связи с переходом компании на разработку активов с низкопроницаемыми коллекторами с ТРИЗ, где традиционные комплексы ПГИ и ГДИС недостаточно эффек- тивны. Необходимость перехода от традиционных ПГИ и ГДИС на мониторинг в процессе раз- работки – LWP-мониторинг (т.е. дистанцион- ную гидродинамико-геофизическую мониторинговую систему на основе модулей СИИС) показана на рис. 1. Решение данной задачи на объектах «Газпром нефти» на первом этапе (до 2014 г.) было реализовано путем модернизации стационарных датчиков давления и температуры (датчиков телеметрических систем насосов), изначально устанавливаемых с целью контроля чисто эксплуатационных параметров. Меры, принятые в компании «Газпром нефть» для перехода от датчиков-индикаторов на сертифицированные высокочувствительные средства измерения давления и температуры, а также направленные на расширение памяти регистрирующих устройств, позволили обеспечить прямой способ дистанционной регистрации забойного давления и беспроводную передачу этих данных в обрабатывающие центры.

Таким образом, на первом этапе развития точечных (единичных) датчиков СИИС удалось реализовать концепт так называемого пассивного эксперимента при разработке залежей, предусматривающего максимальное использование при удаленной диагностике и управлении забойными параметрами встроенных в глубинное скважинное оборудование цифровых измерительных и телеметрических систем. В результате на основных активах «Газпром нефти» удалось:

– отказаться от применения не всегда корректных средств эхолокации для оценки забойных давлений по динамическим уровням;

– получать данные о забойных параметрах в режиме реального времени с высокой точностью; чувствительность датчиков давления (все – сертифицированные средства измерения) в настоящее время составляет 0,0001–0,001 МПа;

– перейти на выполнение более 95 % объемов плановых ГДИС в добывающем фонде скважин с помощью стационарных точечных измерительных систем (без привлечения к ГДИС геофизических сервисов);

– разработать методологию и алгоритмы программного обеспечения, позволившие отказаться от практики применения затратных технологий на основе записей длительных КВД и перейти преимущественно на технологии записи долговременных кривых стабилизации давления (КСД), которые регистрируются после запуска скважины в работу (при этом процесс регистрации может длиться годами), сопровождающиеся вспомогательными кратковременными записями кривых восстановления уровня (КВУ) при технологических остановках.

В результате на объектах компании «Газпром нефть» уже на начальном этапе внедрения точечных СИИС удалось многократно сократить потери добычи нефти от вынужденных длительных остановок добывающих скважин без потери информативности и качества самих записей ГДИС. Благодаря использованию технических средств удаленного управления частотой двигателя ЭЦН, а также на основе получаемой с помощью телеметрических наземных беспроводных систем непрерывной скважинной информации с замерами забойного давления и нестационарными циклами ГДИС стало возможным осуществлять оперативное управление режимами отбора продукции, с численным обоснованием оптимального режима работы всей лифтовой системы скважина – пласт(ы). Данный технологический принцип является основой широко рекламируемой и обсуждаемой в мире концепции Smart Well или «умной (цифровой) скважины».

Масштабное внедрение проекта Smart Well на объектах «Газпром нефти» с охватом практически всего добывающего механизированного фонда скважин было осуществлено в 2014 г. Это позволило при значительном сокращении плановых потерь добычи нефти, связанных с проведением ГДИС и ПГИ, получать экономические эффекты в рамках составляющих комплексной технологии контролируемой и управляемой разработки нефтяных месторождений (как для вертикальных и наклонно направленных скважин, так и для ГС). Указанный эффект достигается за счет:

– адресного усиления системы ППД;

– выравнивания профилей приемистости с предотвращением прорывов воды по так называемым нестабильным трещинам автоГРП;

– оптимизации работы насосов;

– подбора скважин-кандидатов для повторного ГРП и других факторов.

Меры, принятые в компании «Газпром нефть» для перехода от датчиков-индикаторов на сертифицированные высокочувствительные средства измерения давления и температуры, а также направленные на расширение памяти регистрирующих устройств, позволили обеспечить прямой способ дистанционной регистрации забойного давления и беспроводную передачу этих данных в обрабатывающие центры

Точечные модули СИИС глубинного гидродинамико-геофизического мониторинга в своем развитии (2014–2018 гг.) позволили решать указанные задачи на объектах «Газпром нефти», что в совокупности с проведением ГТМ, обоснованных этими мониторинговыми данными, дало значительный экономический эффект, выраженный в дополнительной добыче нефти. Только для Южно-Приобского месторождения ежегодный эффект оценивается в 880 тыс. т дополнительно добытой нефти, не считая эффекта от снижения эксплуатационных затрат.

В повышение информативности и рентабельности стационарных систем геомониторинга при их использовании в процессе разработки месторождений высокотехнологичными ГС свой вклад вносят и так называемые «распределенные» по всему стволу СИИС, выполненные на основе:

– оптоволоконных кабелей-сенсоров (прежде всего по технологии DTS для измерения тепловых полей на принципе рассеяния Рамана) [1];

– точечно-распределенных индикаторных систем, встраиваемых в приточные мандрели (порты и фильтры) компоновок заканчивания ГС.

В настоящее время СИИС данного типа проходят активную апробацию как в компании «Газпром нефть», так и в других крупных нефтяных компаниях в России и в мире. Однако помимо их индивидуальной адаптации очень важно выработать систематику применения элементов СИИС на месторождениях, включая методологию проведения целевых исследований, технологии сбора данных, интерпретации и анализа получаемых результатов, в том числе на основе специально разработанных цифровых симуляторов, учитывающих и корректно оценивающих наблюдаемые в работающих ГС физико-химические процессы.

По мнению авторов, повышение эффективности разработки месторождений нефти и газа (особенно для активов ТРИЗ) возможно в первую очередь на базе системного (комплексного) применения уже прошедших успешную адаптацию измерительных диагностических средств СИИС, с учетом проведенной экспертной оценки их фактической информативности и достоверности. С этой целью специалисты «Газпром нефти» в период 2012–2018 гг. целенаправленно осуществляла выбор, опробование, адаптацию, оценку информативности и внедрение специализированного технологического оборудования и технических средств глубинных точечных и распределенных СИИС.

Результатом данного многолетнего анализа и теоретического обоснования дистанционного стационарного мониторинга в рассматриваемой области стал, в частности, монографический труд коллектива специалистов Научно-Технического Центра «Газпром нефти» [2], где были обоснованы основные технологические подходы и требования к обустройству добывающих скважин системами точечных и распределенных дистанционных СИИС, а также предложены алгоритмы интерпретации и анализа данного типа цифровой информации.

Результаты практического внедрения комплексной системы гидродинамико-геофизического мониторинга в «Газпром нефть»

Работы по внедрению комплексной системы гидродинамико-геофизического мониторинга включали:

а) разработку концепции, теории и методики выполнения исследований на этапах создания геомониторинговой стационарной дистанционной системы и ее применения для оптимизации эксплуатации месторождений;

б) формулировку задач, решение которых позволит создать эффективную систему стационарного мониторинга добывающих нефтяных скважин;

в) разработку нормативно-методического, методико-алгоритмического и программного обеспечения для проведения, обработки, количественной интерпретации, документирования и анализа результатов цифрового непрерывного мониторинга (в том числе, алгоритмов обработки больших массивов данных);

г) разработку технологии применения стационарных комплексов СИИС, а также требований к охвату и созданию опорных сетей наблюдения;

д) модернизацию оборудования и измерительных средств СИИС; ж) опытно-промышленную апробацию оборудования, технологий и аппаратурных средств СИИС при работе в различных типах добывающих скважин (вертикальных, горизонтальных, с МГРП и др.);

з) разработку технологии оценки информативности получаемых записей, алгоритмов их интерпретации применительно к основным типам СИИС;

е) формирование пакета патентов на основе решений поставленных задач.

На первом этапе внедрения на объектах «Газпром нефти» была модернизирована и повсеместно реализована система точечных СИИС, устанавливаемых на серийном насосном оборудовании. Это позволило обеспечить прямой способ дистанционной непрерывной регистрации забойного давления и оперативную передачу полученных данных в обрабатывающие центры. Благодаря внедрению сертифицированных средств измерения давления и увеличению их чувствительности до 0,0001–0,001 МПа программа плановых ГДИС была полностью пересмотрена. В результате регламентные ГДИС в добывающих скважинах проводятся без привлечения геофизических сервисов и длительных остановок скважин на замеры КВД и КВУ. Более того, переход на технологии записи долговременных КСД позволил дополнительно обеспечить контроль в режиме реального времени:

– изменения пластового давления;

– динамики скин-фактора (показатель кольматации прискважинной зоны) при дополнительных фиксациях кратковременных КВУ;

– влияния соседних добывающих и нагнетательных скважин, что позволило предотвратить прорывы воды от нагнетательных скважин и соответственно добиваться выравнивания фронта вытеснения нефти водой.

На данном этапе за счет внедрения простейших точечных дистанционных СИИС удалось многократно сократить потери добычи нефти из-за вынужденных длительных остановок добывающих скважин (рис. 2).

Наиболее актуальными объектами для исследования с помощью распределенных оптоволоконных систем признаны залежи нефти с триз, разрабатываемые преимущественно ГС с МГРП

C точки зрения энергетической безопасности страны актуален переход на контролируемую и управляемую добычу углеводородного сырья, гарантированно обеспечивающую проектные уровни добычи нефти, особенно в условиях разработки месторождений с триз горизон- тальными скважинами, ГС с МГРП, ГС с применением интеллектуальных компоновок заканчивания, включая СИИС

Мероприятия по оптимизации технологий промыслово-геофизического и гидродинамического стационарного мониторинга ГС, многоствольных ГС и ГС с МГРП в первую очередь нацелены на решение следующих задач.

– Анализ эффективности пробуренных ГС с МГРП: подтверждение работы отдельных интервалов/портов (оценка их вклада в суммарный дебит, состав притока) с фиксацией по стволу ГС местоположения и параметров трещин гидроразрыва, а также возможных нарушений в компоновке заканчивания (например, негерметичности пакеров).

– Принятие решений о необходимости проведения работ для восстановления продуктивности скважин на основании данных о текущем профиле притока: очистки ствола от шлама, повторные селективные МГРП, изоляции интервалов с прорывом воды (газа).

– Оценка степени выработки пласта, вы- явление недренируемых интервалов, определение межскважинных зон с невыработанными запасами (целиками) нефти на основе исследований динамики профилей притока и приемистости ГС во времени.

В результате анализа и систематизации результатов, полученных с помощью распределенных СИИС к 2019 г., а также на основе цифрового моделирования на термогидродинамических симуляторах, были сделаны теоретические обоснования по основным исследуемым забойным параметрам (давление, температура, фазовый расход). Это позволило для распределенных и точечно-распределенных СИИС разработать необходимую методическую [2] и нормативную (М-01.05.01.05-01. Методические указания по проведению скважинных исследований (ПГИ). – 2018 г.; М-01.05.02.01-01. Методические указания по проведению скважинных исследований (ТИ и ГДИС). – 2017 г.) базу с целью их последующего широкого внедрения на месторождениях компании «Газпром нефть». Кроме того, были сформулированы рекомендации и временные ограничения для прошедших апробацию высокотехнологичных СИИС [3]. Таким образом, задача создания на месторождениях «Газпром нефти» современной цифровой СИИС глубинного геомониторинга при разработке нефтяных залежей, не- смотря на реализацию отдельных этапов с видимым экономическим эффектом, по-прежнему остается в одной из первоочередных задач программы технологического развития. За 2012–2018 гг. были достигнуты следующие результаты: – изучены и отобраны на мировом рынке наиболее практичные и экономичные глубинные СИИС; – проведена поэтапная апробация СИИС на объектах компании с учетом разных геолого-эксплуатационных условий разрабатываемых активов; – разработано методико-алгоритмическое обоснование; – обоснованы требования к созданию на месторождениях компании опорных сетей стационарного геомониторинга. Следует отметить, что на момент начала работы специалистов «Газпром нефти» над данным комплексным проектом в России не было готовых технологических решений, а стоимость зарубежных разработок была значительно выше стоимости решений, в настоящее время рекомендованных к применению на объектах «Газпром нефти». Значительная часть измерительно- го инструментария и оборудования была кардинально изменена компаниями-подрядчиками по скорректированным техническим заданиям, в том числе и в плане снижения их стоимости.

Технико-экономические показатели системы дистанционного гидродинамико-геофизического мониторинга

Внедрение элементов системы дистанционного геомониторинга позволило получить ряд прямых и косвенных экономических выгод. Расчет технико-экономических показателей выполнен по показателям 2018 г. двумя способами. 1. Для одного текущего актива ООО «Газпромнефть-Хантос» Южно-Приобского месторождения, где для расчетов взят экономический эффект, выраженный в ежегодной дополнительной добыче нефти по составляющим:

а) снижение прямых потерь добычи нефти, вызванных остановками скважин для проведения плановых ГДИС (периодичность и охват определены регламентным докумен- том М-01.05.02.01-01), за счет замены стандартных технологий записи КВД-КВУ, предусматривающих длительный простой скважин, на исследования способом КСД, проводимые в режиме реального времени точечными модулями СИИС – 1,16 % общей добычи актива;

б) подбор скважин-кандидатов для повторного ГРП с учетом определенных по данным ГДИС текущего пластового давления и скин-фактора.

В 2018 г. ежемесячно выполнялись повторные ГРП примерно в 22 скважинах, из которых неудачные (по статистике 16 %) скважины-кандидаты отсеивались и заменялись на основании результатов ГДИС, полученных с помощью модулей СИИС. В среднем прирост добычи после повторного ГРП на данном месторождении был равен 10 т/сут, следовательно, эффект от СИИС составил 1,35 % общей добычи актива. 2. Для остальных текущих активов «Газпром нефти» в расчетах учитывался только экономический эффект, выраженный в ежегодной дополнительной добыче нефти по первой составляющей а). Общий ежегодный чистый денежный поток от дополнительно добытой нефти за счет разработки и внедрения элементов дистанционной системы глубинного геомониторинга составил 2,17 млрд руб. Данный расчет может быть отнесен к наиболее консервативному варианту оценки экономического эффекта, так как не учитывает сокращение эксплуатационных расходов и косвенный эффект от реализации точечных СИИС.

Перспективы дальнейшего использования системы дистанционного мониторинга

В настоящее время для большинства российскихнефтяных компаний, разрабатывающих объекты с долей ТРИЗ 50 % и более, интеллектуальное заканчивание высокотехнологичных скважин, а также удаленная цифровая непрерывная диагностика забойных параметров дают существенный эффект благодаря снижению эксплуатационных затрат и уменьшению потерь добычи нефти. Дальнейшее повышение эффективности ПГИ и ГДИС в высокотехнологичных ГС, а также повышение эффективности самой разработки активов с ТРИЗ связано с переходом от разовых исследований к долговременным мониторинговым наблюдениям распределенными по всему стволу СИИС. В настоящее время наиболее перспективными из них являются оптоволоконные СИИС, адаптированные для удаленного измерения по всему профилю скважины температуры, а также точечно-распределенные оптоволоконные системы (на основе решеток Брэгга). Точечно-распределенные СИИС индикаторного типа на этапе их опробования в «Газпром нефти» не смогли подтвердить своей надежности и, видимо, требуют значительной доработки.

Для возможности применения СИИС распределенных типов на большем числе объектов нефтедобычи в рамках корпоративной программы Технологической Стратегии ведется проработка методологической и технической составляющих мониторинговых исследований. Результатом этого этапа работ должна стать выработка рекомендаций для их тиражирования в условиях бурения скважин с горизонтальным окончанием.

Кроме того, в качестве развития распределенных технологий рассматриваются и принципиально новые виды СИИС, например, разработанная совместно со специалистами ИТМО распределенная термоанемометрия на основе оптоволоконных сенсоров (распределенные DTS в комбинации с точечными измерительными элементами на основе решеток Брэгга), а также много- точечных нагревателей.

Заключение

С точки зрения энергетической безопасности страны актуален переход на контролируемую и управляемую добычу углеводородного сырья, гарантированно обеспечивающую проектные уровни добычи нефти, особенно в условиях разработки месторождений с ТРИЗ горизонтальными скважинами, ГС с МГРП, ГС с применением интеллектуальных компоновок заканчивания, включая СИИС. При этом необходимо отметить, что в реализации данного проекта первостепенную роль имеют технологические и программно-методические новшества (результаты интеллектуальной деятельности (РИД), работа над которыми, в частности, постоянно ведется в дочерних структурах «Газпром нефти». На рис. 3 показано, как по замыслу авто- ров выглядит интеллектуальное наполнение системы дистанционного мониторинга. Причем, кроме уже имеющегося в Научно- Техническим Центром «Газпром нефти» пакета из семи патентов (см. таблицу, раздел I), пяти актуальных заявок на изобретения, поданных на рассмотрение в Рос- Патент в 2018 г. (см. таблицу, раздел II), а также шести совместных с ООО «Газпромнефть-Ноябрьскнефтегазгеофизика» патентов по данному направлению (см. таблицу, раздел III), в ближайшее время предусмотрено создание и оформление значительного числа дополнительных элементов РИД (см. таблицу, раздел IV).

Список литературы

- 1. Кременецкий М.И., Ипатов А.И. Стационарный гидродинамико-геофизический мониторинг разработки месторождений нефти и газа. – М.-Ижевск: Институт компьютерных исследований, 2018. – 796 с.

2. Ипатов А.И., Кременецкий М.И., Каешков И.С. Опыт применения распределенной оптоволоконной термометрии при мониторинге эксплуатацион- ных скважин в компании «Газпром нефть» // PROнефть. – 2017. – № 3. – С. 55-64.

3. Промыслово-геофизический контроль разработки пластов со сложным заканчиванием. Опыт компании «Газпром нефть» / А.В. Биллинчук, А.И. Ипатов, М.И. Кременецкий [и др.] // Нефтяное хозяйство. – 2018. – № 12. – C. 34-37.

1. Kremenetskiy M.I., Ipatov A.I., Statsionarnyy gidrodinamiko-geofizicheskiy monitoring razrabotki mestorozhdeniy nefti i gaza (Stationary hydrodynamic-geophysical monitoring of the development of oil and gas fields), Moscow – Izhevsk: Publ.of Institute of Computer Science, 2018, 796 p.

2. Ipatov A.I., Kremenetskiy M.I., Kleshkov I.S., Experience in the application of distributed fiber optic thermometry for monitoring wells in the company Gazprom Neft (In Russ.), PRONEFTʹ. Professionalʹno o nefti, 2017, no. 3, pp. 55–64.

3. Billinchuk A.V., Ipatov A.I., Kremenetskiy M.I., Sitnikov A.N., et al., Evolution of production logging in low permeability reservoirs at horizontal wells, multiplefractured horizontal wells and multilateral wells. Gazprom Neft experience (In Russ.), Neftyanoe khozyaystvo = Oil Industry, 2018, no. 12, pp. 34-37.

А.И. Ипатов, д.т.н., М.И. Кременецкий, д.т.н., А.А. Пустовских, к.ф.-м.н., И.С. Каешков, к.т.н.

Научно-Технический Центр «Газпром нефти» (ООО «Газпромнефть НТЦ»)