фрезерование и расчет параметров процесса резания при фрезеровании

Фрезерование и расчет параметров процесса резания при фрезеровании

Основными параметрами задающими режимы резания являются:

-Частота вращения вала шпинделя (n)

-Скорость подачи (S)

-Глубина фрезерования за один проход

Требуемая частота вращения зависит от:

-Типа и характеристик используемого шпинделя

-Режущего инструмента

-Обрабатываемого материала

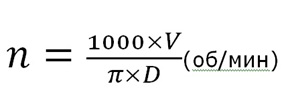

Частота вращения шпинделя вычисляется по следующей формуле:

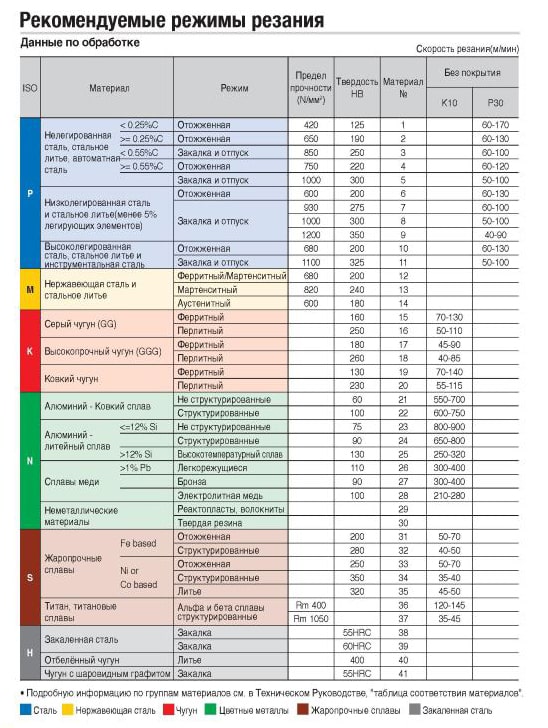

Скорость резания (V) берется из справочных таблиц (См ниже).

Обращаем ваше внимание на то, что скорость подачи (S) и скорость резания (V) это не одно и то же.

При расчетах, для фрез малого диаметра значение частоты вращения шпинделя может получиться больше, чем количество оборотов, которое в состоянии обеспечить шпиндель. В данном случае за основу дальнейших расчетов величины (n) берется фактическая максимальная частота вращения шпинделя.

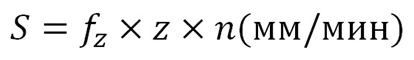

Скорость подачи (S) – скорость перемещения режущего инструмента (оси X/Y), вычисляется по формуле:

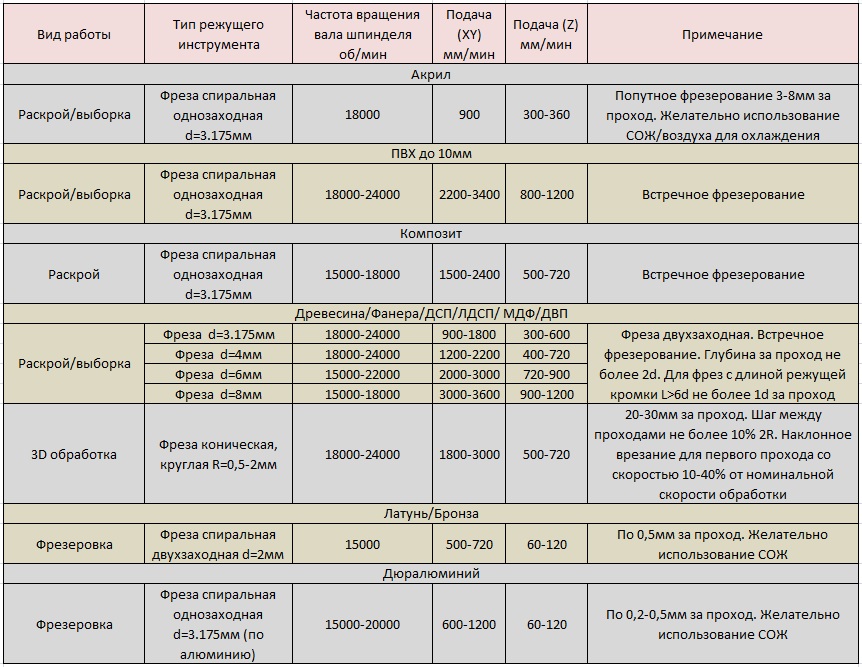

Таблица для расчета режимов резания:

После теоретических расчетов по формулам требуется подкорректировать значение скорости подачи. Необходимо учитывать жесткость станка. Для станков с высокой жесткостью и качеством механики значения скорости подачи выбираются ближе к максимальным расчетным. Для станков с низкой жесткостью следует выбрать меньшие значения скорости подачи.

Глубина фрезерования за один проход (ось Z) зависит от жесткости фрезы, длины режущей кромки и жесткости станка. Подбирается опытным путем, в ходе наблюдения за работой станка, постепенным увеличением глубины резания. Если при работе возникают посторонние вибрации, получаемый рез низкого качества – следует уменьшить глубину за проход и произвести коррекцию скорости подачи.

Скорость врезания по высоте (ось Z) следует выбирать примерно 1/3 – 1/5 от скорости подачи (S).

Краткие рекомендации по выбору фрез:

При выборе фрез нужно учитывать следующие их характеристики:

-Диаметр и рабочая длина. Геометрия фрезы.

-Угол заточки

-Количество режущих кромок

-Материал и качество изготовления фрезы.

Лучше всего отдавать предпочтение фрезам имеющих максимальный диаметр и минимальную длину для выполнении конкретного вида работ.

Короткая фреза большого диаметра обладает повышенной жесткостью, создает значительно меньше вибраций при интенсивной работе, позволяет добиться лучшего качества съема материала. Выбирая фрезу большого диаметра следует учитывать механические характеристики станка и мощность шпинделя, чтобы иметь возможность получить максимальную производительность при обработке.

Для обработки мягких материалов лучше использовать фрезы с острым углом заточки режущей кромки, для твердых – более тупой угол в диапазоне до 70-90 градусов.

Пластики и мягкие материалы лучше всего обрабатывать однозаходными фрезами. Древесину и фанеру – двухзаходными. Черные металлы – 3х/4х заходными.

Материал и качество фрезы определяют срок службы, качество реза и режимы. С фрезами низкого качества сложно добиться расчетных значений скорости подачи на практике.

Примерные режимы резания используемые на практике.

Данная таблица имеет ознакомительный характер. Более точные режимы обработки определяются исходя из качества фрез, вида станка, и др. Подбираются опытным путем.

Полезные ссылки:

Новинки:

Планшетные плоттеры (флюгерный, биговочный, осциллирующий, тангенциальный нож)

Normal 0 false false false RU X-NONE X-NONE

Скорость и режимы резания при фрезеровании: как посчитать по таблице

Фрезерный станок – универсальный аппарат для металлообработки, на нем можно сделать большинство операций в короткие сроки. Но для каждой отдельной процедуры, для каждого обрабатываемого материала необходимо подстраиваться. Мы расскажем, как произвести расчет режимов и скорости резания при фрезеровании по формулам и таблицам.

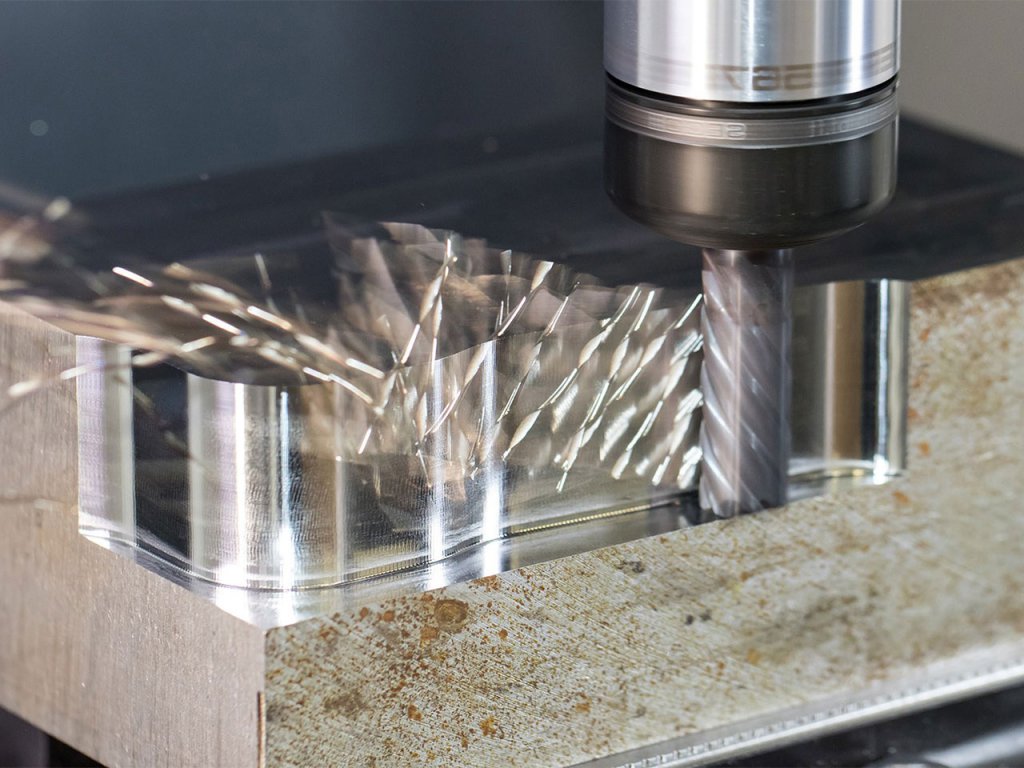

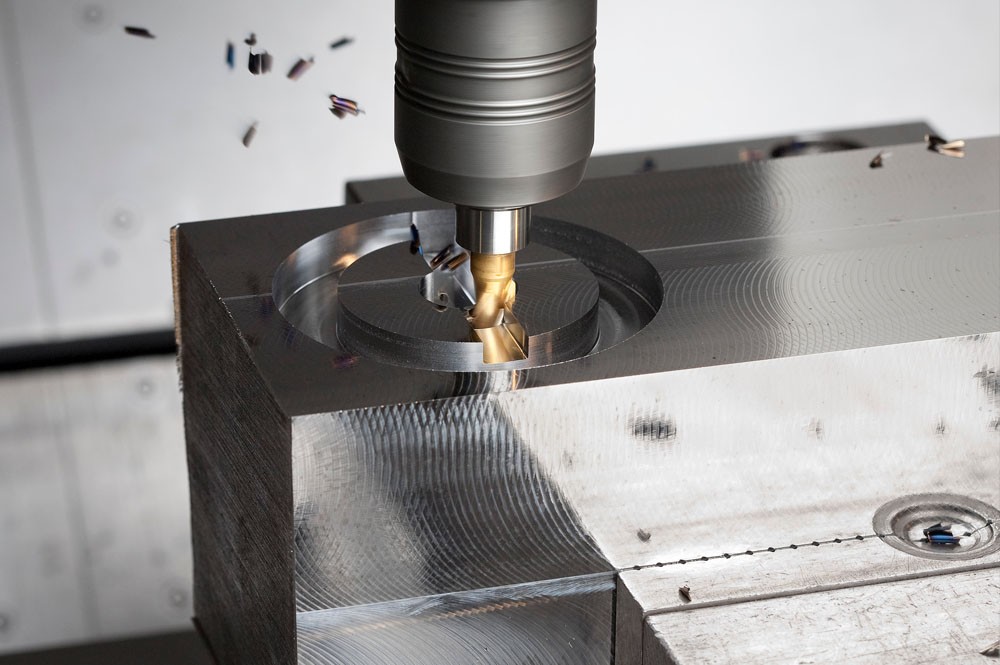

Суть процесса

Технологически это снятие верхнего слоя сырья с поверхности. В результате получается стружка, которая отводится в выбранном направлении. Смысл в том, что режущая кромка касается определенных точек – тех, где необходимо создать паз или другое отверстие.

Заготовка из металла, пластика или дерева, оргстекла помещается на прочную станину и надежно закрепляется несколькими зажимами. Далее выбирается подходящее оборудование. Он зажимается в станке на движущимся шпинделе.

Резец погружается в материал на определенную глубину. Когда включается электродвигатель, резак начинает движение – вокруг своей оси или вперед, как при дисковом инструменте. Одновременно с этим выбирается подача – это передвижение заготовки и/или режущей кромки.

Вместе с нажимом под воздействием механического давления происходит обработка – постепенно убирается верхний слой поверхности.

Цель фрезеровки – глубокая черновая или чистовая металлообработка, а также в зависимости от фрезы и задачи, это может быть:

Весь процесс отличается прерывистым характером – фрезеровщик делает паузы, чтобы направить резец, задать скорость и направление движения. Основные подачи:

Особенности выбора режима резания фрез при фрезеровании

Стоит отметить, что есть несколько этапов металлообработки:

В зависимости от этапа делается расчет режимов резания при фрезеровании – его можно произвести онлайн или воспользоваться формулами и таблицами. Соответственно, выбирается тип сверла.

Выбор инструмента

В качестве оснастки фрезерных станков используются различные фрезы. Это приспособления для резки, изготовленные из инструментальной стали высокой прочности. Есть множество признаков, согласно которым происходит классификация:

Для плоских поверхностей

В основном при обработке плоскостей применяются цилиндрические и торцевые фрезы, а также дисковые – для распиловки. Если инструмент в виде цилиндра, то он может быть нескольких типов – с цельными или сменными режущими краями. Крупные монолитные обычно применяются на первых стадиях металлообработки, при черновых работах, в то время как небольшие и разборные – для чистовой.

Торцевой резец больше подходит для протяженных заготовок. Тогда ее зубья могут быть по бокам – с торца. Если это большой складной инструмент, то его используют, соответственно, для широких поверхностей.

Использование твердосплавных резцов обязательно, если вы имеете удовольствие работать с плохо обрабатываемыми тугоплавкими материалами. Но стоит учесть, что понадобится защитная ширина и протяженность режущей кромки, тогда будет отходить хорошая стружка.

Для художественного фрезерования

Декоративные металлические вставки пользуются особенной популярностью в интерьере жилья или офисного помещения, но также такие элементы можно добавлять при проектировании автомобилей, при гравировке любых изделий, например, наручных часов, и в прочих случаях.

В основном для этих целей применяются концевые или дисковые насадки. Более современный, производительный и точный способ – использование лазерных станков с ЧПУ, они быстро и идеально верно повторяют заданные контуры, наносят углубления и узоры. Их можно приобрести в интернет-магазине https://stanokcnc.ru/.

Режимы резания при фрезеровании концевыми или пазовыми фрезами идеально подходят для создания паза, канавки. Они могут иметь от 1 до 4 и более заходов, различную ширину и длину зубцов, сменные насадки или монолитные. Изготавливаются они из любого пригодного материала. Большое многообразие позволяет выбрать инструмент в зависимости от назначения. К слову, они подходят как для ручного управления станком, так и для числового.

Дисковые прекрасно справляются со множеством задач – начиная от грубой и быстрой распиловки, заканчивая тонкой, практически ювелирной работой по декоративному металлическому элементу.

Для обработки кромок

К сожалению, не каждый срез обладает идеальными характеристиками: гладкий, без зацепок и заусенцев, с правильным классом шероховатости и точности. То же касается всех углов – к ним сложно подобраться, по крайней мере не так легко, как к прямой поверхности. Для этого используют следующие насадки:

Обычно все из представленных видов имеют варианты с монолитным изготовлением из твердоплавкого сырья, а также складные – со съемными насадками. Первый вариант больше подходит для черновой металлообработки, а второй – для чистовой и тонкой.

Как посчитать режимы и скорость резания по параметрам

При выборе количества оборотов необходимо смотреть на множество факторов, каждый из которых имеет значение. Есть специальные таблицы для расчета, их мы приведем ниже. А пока познакомимся с важными особенностями.

Ширина фрезерования

Это то, как много будет в единый момент времени сниматься стружки с заготовки. Конечно, чем больше, тем выше продуктивность. Но это может повлиять на качество, особенно если лезвие не одинаково заточено по всей длине режущей кромки, а также если в обрабатываемом материале есть прочные включения, которые могут повредить саму инструментальную сталь. Особенности:

Положительно сказываются фрезы большого диаметра на количество проходов. Обычно требуется много раз пройтись по одному месту, но, например, при создании неглубоких канавок можно ограничиться одним разом.

Глубина резания

Это расстояние, которое определяется от поверхности обрабатываемой детали до предполагаемой линии среза. То есть то, какой будет убран слой. Особенности:

Параметр определяет производительность оборудования, потому что при небольшом расстоянии за один проход приходится тратить в два-три раза больше времени.

Скорость

Это период, за который материал проходит полное изменение на нужную глубину при заданных прочих параметрах. От него напрямую зависит производительность, а также аккуратность среза и длительность эксплуатации рабочего инструмента.

Дадим приблизительные рекомендации, которые ориентированы на сырье:

Количество оборотов в минуту

Нержавейка – обладает составом, сложным к обработке из-за включения определенных химических веществ.

Бронза – очень мягкая, не имеет твердых включений, поэтому с ней можно работать на высоких скоростях.

Латунь – можно работать очень быстро, но нужно учесть, что при повышении нагрева материал становится очень пластичным, может непроизвольно деформироваться, поэтому нужно использовать охлаждающие составы.

Алюминий. Характерно уточнение, как и для латуни, насчет температурного режима. Вторая особенность – большое разнообразие алюминиевых сплавов, в которых нужно разбираться.

Частота вращения

По сути, этим термином также называется скорость, поскольку именно от количества оборотом вращения шпинделя, который держит резец, зависит быстрота. Мы рекомендуем не доверять таблицам, а произвести расчет самостоятельно по формуле: n=1000 V/ π*D, где:

Подача на зуб: формула

Этим термином определяется движение заготовки навстречу фрезе. От него многое зависит, в том числе:

Этот показатель относится уже именно к инструменту, он характеризует то, как перемещается стол станка относительно зубца за один период его вращения.

Формула: S=fz*z*n(мм/мин), где:

Результат записывается в мм/мин.

Так как все параметры взаимосвязаны, приведем такой пример.

Когда увеличивается темп всего аппарата, обороты снижаются, потому что становится больше осевая нагрузка.

Расчет режимов резания фрезерного станка

Правильный подбор режимов резания заготовок из того или иного материала на фрезерном станке – очень важный аспект успешной эксплуатации оборудования. И вопрос тут не только в должном качестве конечной продукции. От правильного подбора этих режимов, отраженных в технологической карте обработки заготовки, во многом зависит срок эксплуатации и целостность инструмента и оборудования в целом. Поломка или преждевременное затупление фрезы, звон или иные нехарактерные звуки при работе и другие нерасчетные проявления – все это результат ошибок, допущенных при подборе режимов резания детали.

Именно поэтому подбор и расчет режимов резания на каждом этапе обработки должен выполнять специалист, что прошел соответствующую подготовку. А они при фрезеровке деталей зависят от целого ряда показателей. В первую очередь, от используемого инструмента, типа материала и его физических характеристик.

Чтобы понимать смысл методики расчетов и задание параметров обработки, мы предлагаем Вашему вниманию серию материалов для изучения. В этой статье мы дадим базовые представления о процессе расчета и подбора оптимальных характеристик режимов фрезеровки для ЧПУ-станков. Прежде всего, потому, что на них в отличие от универсальных фрезеров необходимо сразу назначать близкие к оптимальному режимы резания материалов, а затем корректировать их в пределах ±20%.

Режимы резания из каталогов

Выбор режимов резания инструмента может быть подобран из каталога производителя оборудования. Но далеко не всегда это гарантирует, что параметры обработки будут оптимальными. И тому есть несколько причин:

В таком случае стоит опираться на методику расчета режима резания при фрезеровании, что мы предлагаем Вашему вниманию. В ней воплощен внушительный опыт наших разработчиков, что постоянно сталкивались с непосредственным взаимодействием с различными материалами.

Параметры режима резания: смысл и детальный разбор

В режимы резания для фрезы входит 3 параметра:

Скорость резания

Скорость резания можно назвать наиболее важным параметром при подборе режима обработки заготовки. От нее зависит, за какое время будет снят слой материала, необходимый для получения конечного изделия. При подборе подходящей величины этого показателя, которая в большинстве случаев является постоянной на каждом этапе обработки, учитывается в первую очередь твердость и плотность снимаемого материала.

Частота вращения фрезы

Рекомендуемые режимы резания в более обширном виде представлены в следующей таблице:

Стоит отметить, что подобных таблиц существует довольно много. В их основе лежат одни и те же формулы. Так, определение режимов резания для различных видов обрабатываемых материалов рассчитывается по формуле:

V – рекомендуемая скорость резания,

D – диаметр применяемой фрезы.

Стоит понимать, что шпиндель не рекомендуется использовать на максимальных оборотах. Это ощутимо повышает износ инструмента и оборудования. Поэтому полученный по формуле результат стоит уменьшить на 10-15%, а затем подобрать инструмент под полученную скорость вращения фрезы.

Скорость вращения инструмента является определяющим фактором для многих показателей работы станка. В частности, в их число входят:

Глубина резания

Физический смысл характеристики – толщина слоя материала, что снимается за один проход фрезы. Она напрямую зависит от материала заготовки и тому, черновая или чистовая обработка заготовки осуществляется. При черновой выбирается большая глубина фрезерования, но при этом скорость резания при обработке выбирается меньшей. При чистовой – наоборот, высокая скорость и малая толщина снимаемого материала.

Если необходимо снять значительные объемы материала или же форма конечного изделия сложна, выполняется два и более прохода фрезы.

Помимо вида обработки (черновая или чистовая) глубина резания при фрезеровке зависит от нескольких факторов:

Отдельно стоит упомянуть технологический процесс фрезерования пазов. Он выполняется при помощи специального инструмента исключительно после чистовой обработки поверхности детали. Глубина фрезерования пазов может быть довольно внушительной.

Подача на зуб

Этот показатель определяет движение заготовки навстречу обрабатывающей ее инструменту. Обозначаемая в миллиметрах величина определяет несколько факторов – объемы снятого за один проход материала, производительность, вид производимой обработки. Но в отличие от обычной подачи он относится непосредственно к инструменту. Исходя из этого становится понятно, как перемещается заготовка относительно зубца за один период вращения последнего.

Подача на зуб в мм/мин рассчитывается по формуле:

Скорость резания при фрезеровании и подача на зуб, как очевидно, связаны определенными зависимостями. В частности, при росте подачи скорость снижается. Объясняется это тем, что при повышении снимаемого объема металла за один проход осевая нагрузка на инструмент растет. При выборе высоких показателей подачи и скорости резания велик риск скорого износа или поломки инструмента.

По причине снижения величины подачи повышается общая скорость обработки резанием детали. Значительные обороты шпинделя фрезеровального станка позволяют повысить качество итоговой поверхности. Как показывает практический опыт, оптимальное значение подачи на зуб при работе с твердыми материалами лежит в диапазоне 0,1-0,25 мм/мин.

Ширина фрезерования

Последний параметр, играющий особое значение при подборе оптимального режима фрезерования заготовки – ширина обработки. Она может варьироваться в весьма широком диапазоне.

Среди особенностей этого показателя можно отметить такие пункты:

Стоит понимать, что правильно и точно выставлять оптимальные режимы обработки заготовок при фрезеровании возможно только при определенном опыте. То есть, таблицы и расчеты – это хорошо, но только практика использования конкретной модели станка и работы с материалами позволит выполнять это сразу и правильно. Компания «Миртелс» предлагает для этих целей свое оборудование – например, универсальные фрезеры серии «Дедал» или специализированные ЧПУ-фрезеры серии «Архимед» для обработки камня различных пород.

Как посчитать режимы резания при фрезеровании: примеры расчетов

Начинающие и опытные фрезеровщики внимательно должны относиться не только к подбору оснастки, но и к тому, как быстро будет вращаться заготовка. Обычно это меет зависимость от факторов – выбранный материал (металл, дерево), используемый резец, этап металлообработки и другое. В статье представим методики расчета и выбора рекомендуемых режимов резания при фрезеровании концевой, дисковой, торцевой фрезами для древесины, нержавеющей стали, алюминия, латуни, расскажем, как посчитать скорость обработки на фрезерном станке, приведем примеры, таблицы, формулы.

Суть процесса

Фрезеровка – это процедура, осуществляемая на специальном станочном оборудовании. В ходе нее происходит снятие слоя (поверхностного или глубинного, внутренней части) с заготовки. В ходе нее может выступать различный материал, наиболее популярные из них – дерево или металл, поэтому в большей степени мы говорим про металлообработку.

Как происходит процесс. На станине закрепляется обрабатываемая деталь. Выбирается подходящая фреза или абразивный материал, например, шлифовальный круг. Оснастка производит вращательные движения вокруг своей оси, а также действия перемещения по двум плоскостям. Одновременно с этим возможно продольное продвижение заготовки навстречу резцу.

Отличие от токарного станка в том, что фрезеровочный подразумевает вращение детали, то есть круглую обработку. А в данном случае можно обтачивать изделия практически любой формы, в том числе – стачивать гладкую поверхность, делать пазы и другие отверстия, в том числе фигурные. Металлообработка может быть двух типов – черновая и чистовая. Конечно, стадий намного больше, но, как правило совершают 2 или 3 прохода. Это позволяет создавать необходимый профиль поверхности, например, канавки или зубцы.

Движение рабочего инструмента имеет прерывистый характер. Интересная особенность, которая отличает фрезеровку от сверления или точения, – это положение каждого зубца в процессе обработки. Они работают, соприкасаются с поверхностью по одиночке, а не все вместе. Это увеличивает нагрузку на каждую из граней резца. И только оптимизация режимов резания при фрезеровании поможет минимизировать воздействие.

Основные понятия о работе фрезерных станков

Оборудование бывает совершенно разное, основная классификация зависит от того, в какой плоскости расположена рабочая зона. В связи с этим различают вертикальные и более распространенные горизонтальные станины. Соответственно, расположение шпинделя и крепежных элементов будет различным. По своей спецификации различают станки универсальные (многофункциональные), а также специализированные, например:

для формирования ровных плоскостей;

для проточки фигурных пазов;

зуборезное оборудование (создание зубчатых соединений) и так далее.

Это были перечислены примеры при работе по металлу. А по дереву – ручные, стационарные, шпиндельные и барабанные (они очень опасные, поэтому сейчас используются редко, зато очень эффективное).

Отдельно стоит сказать о тех станках, которые оснащены числовым пультом управлением (ЧПУ). Они отличаются следующими достоинствами:

Простотой эксплуатации: оператору не понадобится совершать многих движений, можно только наблюдать за действиями и контролировать их.

Программа самостоятельно рассчитывает оптимальную схему движения и режим резания при фрезеровании. Это будет наиболее короткий маршрут передвижения резца с максимальной эффективностью.

Повышенной точностью резания. Здесь минимальные допустимые погрешности, которые нельзя сравнить с теми, которые проявляются при механической, ручной обработке.

Возвращаясь к более простым станкам, посмотрим, какие есть у него основные узлы:

Станина. Она крепкая, должна выдержать практически любые нагрузки. Она включает встроенную коробку переключения скоростей. Этот блок предназначен для регулирования вращения вертикально стоящего шпинделя, а также фрезы, которая закреплена на нем.

Стол с поперечными полозьями. На него крепятся заготовки, которые подлежат продольному движению. Также внизу стоит объект, отвечающий за подачу. Он включает разные рукояти для определения перемещений.

Универсальность увеличивается, если присутствует поворотный стол – функций, которые можно выполнить на фрезерном оборудовании, становится больше. Кроме того, у широкоуниверсальных приборов дополнительно есть два шпинделя, что дает возможность осуществлять различные технологии фрезеровки.

Классификация фрез зависит от назначения режимов резания при фрезеровании

Существует более 1000 различных видов резцов, которые можно разделить по многочисленным параметрам и типоразмерам. Его выбор напрямую зависит от правил движения (скорость вращения, направление, наличие встречной подачи и ее мощности) инструмента. Также они напрямую определяются типом металлообработки – черновая или чистовая. Итак, рассмотрим, какие классификации проводятся:

по материалу заготовки – есть отдельные фрезы по металлу (разные для различных сплавов), по дереву, по пластику и другим синтетическим веществам;

по направлению вращения – праворежущие и леворежущие, к слову, от этого зависит простота снятия стружки;

по конструкционным особенностям – сплавные, монолитные, складные с возможностью заменить режущие части и пр.;

по форме – здесь большое разнообразие, поэтому перечислять их все практически бессмысленно, отметим, что есть круглые, цилиндрические, дисковые конические фрезы;

по материалу изготовления – это может быть инструментальная или быстрорежущая сталь, твердосплавный металл, углеродистые или иные сплавы;

по назначению – самое крупное подразделение, в котором следует отметить торцевые, концевые, отрезные, фасонные и так далее.

При выборе рекомендованного режима резания следует особенно обращать внимание на то, из какого материала сделана режущая кромка, а также от того, для чего резец предназначен.

Встречное и попутное фрезерование

Как мы отметили выше, есть две подачи – это движение самого резца, а также перемещение заготовки. Соответственно по отношению друг к другу они могут быть:

Сонаправлены. При этом получается увеличенная нагрузка на зубья, соответственно, их износ ускоряется. Мощность при этом снижается в среднем на 10% от второго вида перемещения. Это оптимальное решение и подходящий режим для чистового этапа металлообработки.

Разнонаправлены, то есть обе подачи (резца и заготовки) устроены навстречу друг к другу. Зубья оснастки постепенно, поочередно врезаются в материал, считается, что при этом механическое усилие на каждую режущую кромку распределяется постепенно и пропорционально скорости. Но для финишного этапа работ такая технология не подходит, потому что в ходе нее может образоваться наклеп. Это производится в момент соприкосновения резца с поверхностью из-за встречного направления. Такое явление не только сделает неэстетичным срез, но и увеличит скорость износа рабочего инструмента. Поэтому данный метод в основном применяется при первичной (обдирной) или черновой обработке.

Основные понятия о режимах резания, фрезеровке на станках с ЧПУ

Это более усовершенствованное оборудование, которое имеет блок числового управления. То есть встроенное вычислительное устройство (компьютер) с программным обеспечением. Оно, то есть ПО, направлено на то, чтобы определить подходящую скорость обработки, выбрать нужное направление вращений, а также траекторию передвижения резца. Основная задача установки ЧПУ – автоматизация процесса. Поэтому оператор во время фрезеровки только наблюдает. Это значительно уменьшает количество брака, ведь нет человеческого фактора, который часто приводит к ошибкам.

Чаще всего на ЧПУ применяются торцевые или концевые фрезы. Они достаточно универсальны, имеют большой спектр назначений. Но типоразмеров множество, выбираться необходимый подвид может по ряду параметров, это:

тип стружки, которая образуется;

прочность обрабатываемого материала и пр.

Фрезы данной категории отличаются по количеству заходов (самые популярные – двухзаходные), что и приводит к обеспечению стружкоотвода и наличию острых кромок. Если материал мягкий (например, древесина), а стружка получается длинной и широкой, то характерно использование быстрого режима резания при фрезеровании дерева с применением однозаходного резца. Многозаходный, напротив, понадобится тогда, когда обрабатываются твердые металлы (стружки тогда выходят не монолитные, а как бы изломанные).

Скорость

Переходя непосредственно к параметрам, стоит отметить, что данный является наиболее важным. Он характеризует то, за какой период времени будет снят определенный слой с поверхности. Некоторые фрезеровщики, которые не отличаются наличием большого спектра задач, привыкли к односкоростному режиму. Другие, что правильно, меняют его в зависимости от материала:

Нержавейка имеет очень низкий показатель по обрабатываемости. Это из-за легирующих добавок в составе стали. Поэтому не стоит превышать интервала от 45 до 95 метров в минуту.

Бронза значительно мягче, поэтому можно резать вплоть до 150 м/мин.

Латунь разрешает работать в больших диапазонах – от 130 до 320 метров в минуту. Однако осторожнее – при значительном повышении нагрева материал становится сильно пластичным, что может привести к деформациям.

Алюминиевых сплавов несколько, при расчете режимов резания на фрезерную операцию необходимо определить конкретный состав алюминия. Поэтому границы настолько обширны – от 200 до 420 м/мин.

При постановке режима выставляется число оборотов вращения в единицу времени, их можно рассчитать, применив формулу:

V – это рекомендуемая скорость обработки (ее смотрим в таблице, которую мы приводим ниже);

D – диаметр резца, его можно узнать по соответствующей маркировке на инструменте.

Опытные фрезеровщики дают рекомендацию: не гоняйте шпиндель на повышенных оборотах, потому что при такой интенсивной работе станок очень быстро изнашивается. Лучше рассчитать режим резания при фрезеровании по указанной формуле и убрать еще 10-15 процентов от полученного результата. От того, как быстро вращается инструмент, зависит:

Качество обработки. Например, для обдирной будут характерны значительно меньшие скорости, чем для финишной.

Производительность, количество деталей/задач, выполненных в отрезок времени.

Износ инструмента увеличивается пропорционально силе трения, которая возникает при соприкосновении режущей кромки с поверхностью.

Глубина резания

Это то, на какой слой резец входит в материал. Особенности:

Зависимость от плотности и других характеристик заготовки.

При черновой металлообработке врезка большая, а при чистовой и финишной снимается минимальный слой.

Естественное ограничение – размер режущей кромки.

Правильно выбранный параметр определяет:

производительность процедуры, скорость обработки;

внешний вид и качество полученной поверхности.

Не всегда быстро – это максимально глубоко за один раз. Во многих случаях продуктивнее будет сделать 2-3 прохода на меньшее заглубление. Это позволит улучшить срез, а также сохранить целостность резца на более долгий период.

Подача

Еще один очень важный параметр, который сильно определяет длительность эксплуатации фрезы. Вот что зависит от выбранного режима:

Толщина срезаемого слоя.

При выборе очень часто фрезеровщики первостепенно обращают внимание на рекомендации производителей режущего инструмента. Обычно работает такая зависимость: чем выше подача, тем меньше скорость резания. Это связано с повышением осевой нагрузки. При выборе высокого уровня одновременно двух параметров вы можете получить повышенный износ. Чаще всего показатель выбирается в диапазоне 0,1-0,25.

Ширина фрезерования

Этот параметр не всегда необходимо проставлять вручную. Обычно он напрямую зависит от того, какого диаметра фреза. Таким образом, регулировать его можно, просто выбрав «правильный» инструмент. Например, для соответствующей ширины паза. Соответственно, чем выше значение, тем больше слой, который срезается за один раз. Как правило, также уменьшается срок эксплуатации инструмента при длительном времени работы.

Как выбрать по таблице режимов резания при фрезеровании ЧПУ и вручную: практичные советы

Конечно, можно и нужно пользоваться готовыми значениями, но нельзя игнорировать вспомогательные факторы, такие как:

степень износа фрезы;

состояние, в котором находится сам станок;

технологические возможности устройств;

материал изготовления резца;

из чего изготовлена заготовка;

черновой или чистовой процесс.

Мы представим табличные данные, в которых отображаются основные параметры в зависимости от действий:

Тип работ и материал

Раскрой/выборка акрила, композита или ПВХ до 10 мм

Раскрой/выкройка дерева или материалов из древесных компонентов

Фрезеровка латуни и бронзы

Что зависит от фрезы

Уделяйте внимание оснастке. Она влияет на многое:

Чем более жесткий материал изготовления резца, тем выше может быть скорость.

Предусмотренная система охлаждения позволяет ускориться, без нее получится большое трение с вероятным быстрым износом режущей кромки.

От геометрической формы головки зависит, насколько глубокие могут быть проходы.

Выбор в зависимости от материала

Рассмотрим таблицу, в которой есть некоторые рекомендации:

Из чего создана заготовка

Подача на зуб, в зависимости от диаметра фрезы от 0,5 до 10 мм