как найти поле допуска

Как найти поле допуска

Limits and fits. Basic definitions

Дата введения 1963-01-01

1. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Комитетом стандартов, мер и измерительных приборов при Совете Министров СССР 26.03.62

3. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка

Номер пункта, приложения

4. Ограничение срока действия снято Постановлением Госстандарта СССР от 16.07.80 N 3626

5. ИЗДАНИЕ с Изменениями N 2, 3, утвержденными в мае 1970 г., июле 1980 г., (ИУС 5-70, 9-80)

1. Настоящий стандарт распространяется на гладкие цилиндрические соединения и плоские соединения с параллельными плоскостями* и устанавливает основные определения для системы допусков и посадок ОСТ, определяемой следующими стандартами: ГОСТ 11472, ГОСТ 8809, ГОСТ 3047, ОСТ НКМ 1011, ОСТ НКМ 1041, ОСТ 1012, ОСТ 1042, ОСТ 1043, ОСТ 1044, ОСТ НКМ 1016, ОСТ 1013, ОСТ 1069, ОСТ НКМ 1017, ОСТ 1014, ОСТ 1015, ОСТ НКМ 1021, ОСТ 1022, ОСТ 1142, ОСТ 1143, ОСТ НКМ 1026, ОСТ 1023, ОСТ НКМ 1027, ОСТ 1024, ОСТ 1025, ОСТ 1010, ГОСТ 2689, ГОСТ 11710.

* Применение стандарта для вновь разрабатываемых изделий не допускается.

1. Предельные отклонения и допуски, устанавливаемые стандартами на допуски и посадки, относятся к деталям, размеры которых определены при нормальной температуре 20 °С по ГОСТ 9249.

(Измененная редакция, Изм. N 3).

Примечание. Названия «отверстие» и «вал» условно применимы также и к другим охватывающим и охватываемым поверхностям.

3. Номинальным размером называется основной размер, определенный исходя из функционального назначения детали и служащий началом отсчета отклонений. Общий для отверстия и вала, составляющих соединение, номинальный размер называется номинальным размером соединения.

2. Номинальные размеры должны выбираться по ГОСТ 6636.

4. Действительным размером называется размер, полученный в результате измерения с допустимой погрешностью.

Примечание. Предельными размерами ограничиваются действительные размеры годных деталей, полученные измерением с допустимой погрешностью. Случаи, когда предельными размерами должны ограничиваться действительные размеры с учетом погрешностей измерения, следует оговаривать особо.

6. Отклонением размера называется алгебраическая разность между размером и его номинальным значением. Отклонение является положительным, если размер больше номинального, и отрицательным, если размер меньше номинального.

Действительным отклонением называется алгебраическая разность между действительным и номинальным размерами.

7. Допуском размера называется разность между наибольшим и наименьшим предельными размерами.

9. Полем допуска называется интервал значений размеров, ограниченный предельными размерами; оно определяется величиной допуска и его расположением относительно номинального размера. На схеме поле допуска изображается зоной между линиями, соответствующими верхнему и нижнему предельным отклонениям.

10. Размеры поверхности считаются находящимися в поле допуска, если в поле допуска находятся как измеренные двухточечным методом размеры проверяемой детали в любом месте поверхности, так и размеры геометрически правильного прототипа сопрягаемой детали, плотно (без зазора и натяга) сопрягающегося с проверяемой деталью.

Случаи, когда допускаются отступления от этого правила, должны быть оговорены особо.

Примечание. Приведенное в п.10 правило не предопределяет методику контроля.

11. Посадкой называется характер соединения деталей, определяемый величиной получающихся в нем зазоров или натягов. Посадка характеризует большую или меньшую свободу относительного перемещения соединяемых деталей или степень сопротивления их взаимному смещению.

12. Зазором называется положительная разность между размерами отверстия и вала (размер отверстия больше размера вала).

Натягом называется положительная разность между размерами вала и отверстия до сборки деталей (размер вала больше размера отверстия).

13. Посадки подразделяются на три группы:

а) посадки с зазором, при которых обеспечивается зазор в соединении;

б) посадки с натягом, при которых обеспечивается натяг в соединении;

в) переходные посадки, при которых возможно получение как натягов, так и зазоров.

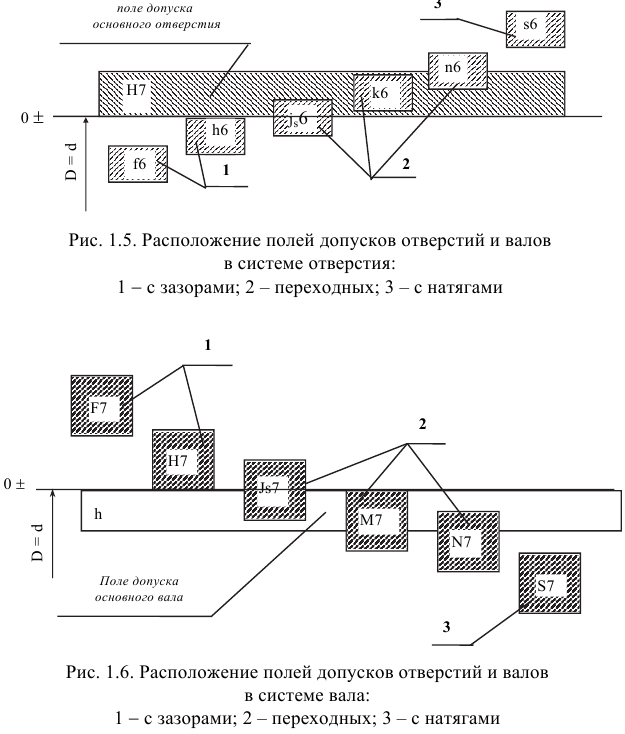

Деление посадок по группам в стандартах на допуски и посадки производится в зависимости от взаимного расположения полей допусков отверстия и вала. К посадкам с зазором относятся посадки, в которых поле допуска отверстия расположено над полем допуска вала, в том числе и «скользящие» посадки, в которых нижняя граница поля допуска отверстия совпадает с верхней границей поля допуска вала.

К посадкам с натягом относятся посадки, в которых поле допуска вала расположено над полем допуска отверстия. К переходным посадкам относятся посадки, в которых поля допусков отверстия и вала перекрываются (черт.2).

14. Наибольшим и наименьшим зазором (или натягом) называются два предельных значения, между которыми должен находиться зазор (или натяг).

15. Допуском посадки называется разность между наибольшим и наименьшим зазорами (в посадках с зазором) или наибольшим и наименьшим натягом (в посадках с натягом).

В переходных посадках допуск посадки равен алгебраической разности между наибольшим и наименьшим натягами или сумме наибольшего натяга и наибольшего зазора.

16. Системой отверстия называется совокупность посадок, в которых предельные отклонения отверстий одинаковы (при одном и том же классе точности и одном и том же номинальном размере), а различные посадки достигаются путем изменения предельных отклонений валов (черт.3). Во всех стандартных посадках системы отверстия нижнее отклонение отверстий равно нулю. Такое отверстие называется основным отверстием.

Таблица допусков и посадок валов и отверстий

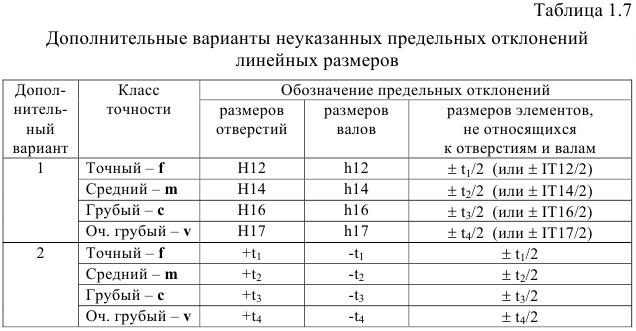

Дополнительные варианты назначения предельных отклонений линейных размеров с неуказанными допусками

А.1 Настоящее приложение устанавливает дополнительные варианты предельных отклонений линейных размеров с неуказанными допусками, нашедшие применение в промышленности.

Назначение дополнительных вариантов предельных отклонений линейных размеров с неуказанными допусками при новом проектировании рекомендуется ограничить.

Таблица А.1 — Дополнительные варианты неуказанных предельных отклонений линейных размеров

Обозначения предельных отклонений

размеров элементов, не относящихся к отверстиям и валам

А.2 Предельные отклонения по квалитетам (Н, h, ± IT/2) должны соответствовать ГОСТ 25346 и ГОСТ 25348.

Таблица А.2 — Односторонние предельные отклонения линейных размеров, кроме притупленных кромок (наружных радиусов скругления и высот фасок, см. таблицу ) по классам точности

Размеры в миллиметрах

Обозначение предельных отклонений

Предельные отклонения для интервалов номинальных размеров

А.3 Неуказанные предельные отклонения размеров притупленных кромок (наружных радиусов скругления и высот фасок) и угловых размеров для дополнительных вариантов должны соответствовать приведенным в таблицах и для соответствующих классов точности.

«Общие допуски по ГОСТ 30893.1: Н14, h14, ± IТ14/2»

Квалитет

Квалитет (в русском от нем. Qualität, которое от лат. qualitas — качество) — характеристика точности изготовления изделия (детали), определяющая значения допусков.

Квалитет является мерой точности. С увеличением квалитета допуск увеличивается, а точность понижается.

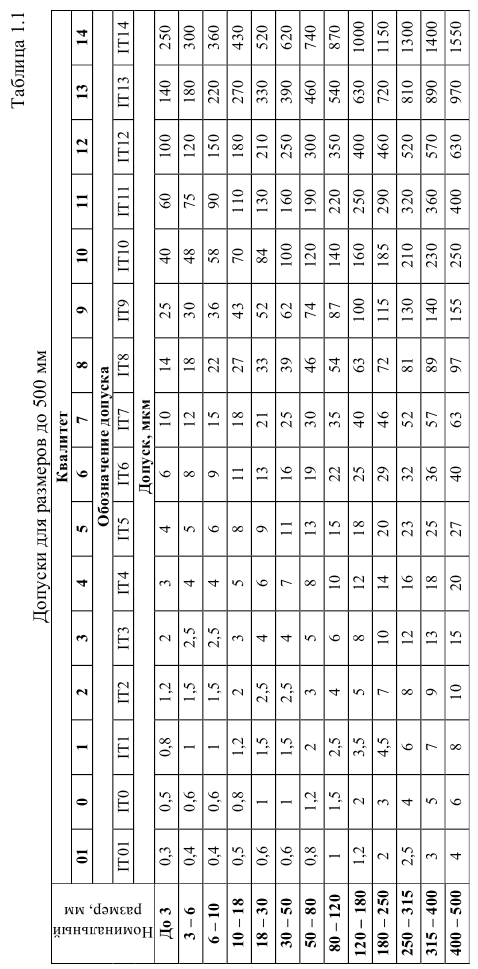

Значение допусков для размеров основного отверстия до 500 мм:

| Размер, мм | Допуск, мкм, при квалитете | ||||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 01 | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | 16 | 17 | ||

| До 3 | 0,3 | 0,5 | 0,8 | 1,2 | 2 | 3 | 4 | 6 | 10 | 14 | 25 | 40 | 60 | 100 | 140 | 250 | 400 | 600 | 1000 |

| 3—6 | 0,4 | 0,6 | 1 | 1,5 | 2,5 | 4 | 5 | 8 | 12 | 18 | 30 | 48 | 75 | 120 | 180 | 300 | 480 | 750 | 1200 |

| 6—10 | 0,4 | 0,6 | 1 | 1,5 | 2,5 | 4 | 6 | 9 | 15 | 22 | 36 | 58 | 90 | 150 | 220 | 360 | 580 | 900 | 1500 |

| 10—18 | 0,5 | 0,8 | 1,2 | 2 | 3 | 5 | 8 | 11 | 18 | 27 | 43 | 70 | 110 | 180 | 270 | 430 | 700 | 1100 | 1800 |

| 18—30 | 0,6 | 1 | 1,5 | 2,5 | 4 | 6 | 9 | 12 | 21 | 33 | 52 | 84 | 130 | 210 | 330 | 520 | 840 | 1300 | 2100 |

| 30—50 | 0,6 | 1 | 1,5 | 2,5 | 4 | 7 | 11 | 16 | 25 | 39 | 62 | 100 | 160 | 250 | 390 | 620 | 1000 | 1600 | 2500 |

| 50—80 | 0,8 | 1,5 | 2 | 3 | 5 | 8 | 13 | 19 | 30 | 46 | 74 | 120 | 190 | 300 | 460 | 740 | 1200 | 1900 | 3000 |

| 80—120 | 1 | 1,5 | 2,5 | 4 | 6 | 10 | 15 | 22 | 35 | 54 | 87 | 140 | 220 | 350 | 540 | 870 | 1400 | 2200 | 3500 |

| 120—180 | 1,2 | 2 | 3,5 | 5 | 8 | 12 | 18 | 25 | 40 | 63 | 100 | 160 | 250 | 400 | 630 | 1000 | 1600 | 2500 | 4000 |

| 180—250 | 2 | 3 | 4,5 | 7 | 10 | 14 | 20 | 29 | 46 | 72 | 115 | 185 | 290 | 460 | 720 | 1150 | 1850 | 2900 | 4600 |

| 250—315 | 2,5 | 4 | 6 | 8 | 12 | 16 | 23 | 32 | 52 | 81 | 130 | 210 | 320 | 520 | 810 | 1300 | 2100 | 3200 | 5200 |

| 315—400 | 3 | 5 | 7 | 9 | 13 | 18 | 25 | 36 | 57 | 89 | 140 | 230 | 360 | 570 | 890 | 1400 | 2300 | 3600 | 5700 |

| 400—500 | 4 | 6 | 8 | 10 | 15 | 20 | 27 | 40 | 63 | 97 | 155 | 250 | 400 | 630 | 970 | 1550 | 2500 | 4000 | 6300 |

Квалитет (квалитет точности).

Другое дело, если по задумке конструктора требуется в это отверстие в последствии вставлять какой-то например вал, здесь уже нужна точность, чтобы вал хотя бы просто пролез в него, и не болтался как карандаш в стакане (зависит от конструкторской задумки), а лишь немного люфтил – посадка с зазором. Или же наоборот зашел туго и образовал так называемую посадку с натягом. Для изготовления такого отверстия потребуется во-первых потратить силы, применить нужный инструмент, сразу заложить нормальный станок. А во вторых описать каким-то образом, что именно мы хотим получить. Поэтому к диаметру ставят ещё и допуск. Такое отверстие считается классным, потому что имеет квалитет точности допусков и квалитет посадок. Иными словами к ней применяется система допусков и посадок. Выглядит это так: 10H7. Отверстие диаметром 10мм с квалитетом Н7.

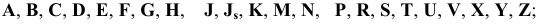

Чтобы всё лучше понять, посмотрим на простенькую табличку. Допуски (они же квалитеты) для отверстий обозначаются всегда только большими буквами плюс цифра, и никак иначе. А допуски валов – только маленькими буквами плюс цифра. Кстати, это справедливо не только именно для валов и отверстий, вместо них так же могут быть, например: шпонки и пазы и всё такое прочее. В нашем случае есть отверстие: 10H7. Это будет означать, что это классное отверстие, имеющее определенные допуска. Далее надо открываем справочник “система допусков и посадок”, и смотрим какие именно цифры прячутся за этим магическим Н7 (именно для размера 10мм как в нашем случае!).

В табличке будет нечто следующее: для диапазона размеров отверстий 6…10мм допуск H7 означает (0… +15 микрон). То есть 10Н7 отверстие может быть изготовлено с размерами от 10,000 мм до 10,015 мм. Вот так просто. Для других различных диаметров исходного отверстия квалитет Н7 будет иметь свои цифры. В общем, чем больше отверстие – тем больше на него будет допуск по таблице. Поэтому зачастую около станков висят именно такие таблички допусков. Примеры:

10Н6 – допуск (0…+9мкм)

10Н7 – допуск (0…+15мкм)

10Н8 – допуск (0…+22мкм)

вот 10А11 – допуск (+280…+370мкм). То есть такое отверстие, прикиньте, можно изготовить только в пределах от 10,28мм до 10,37мм! Изготовить его ровно 10,000мм – нельзя, если оно имеет такой квалитет! На практике конечно 10А11 практически нереально встретить, это чисто для примера. Но всё работает именно так.

Буква квалитета – вообще говорит нам о том, насколько сильное НАЧАЛЬНОЕ отклонение у диапазона допусков от номинального значения. Напомню, что в случае с Н7, это начальное отклонение как раз равно нулю. У букв А и Z – оно максимальное.

Цифра квалитета – говорит нам насколько большой именно диапазон допуска.

Квалитет

Квалитет – это как бы совокупность буквы и цифры. То есть совокупность начальной точки отсчета диапазона допуска (буква) и непосредственно размер самого диапазона допуска (цифра). То есть квалитет H5 будет означать довольно высокую точность исполнения отверстий, и наоборот А11 – это большое отклонение в плюс. И чем больше само отверстие – тем больше допуск на него будет.

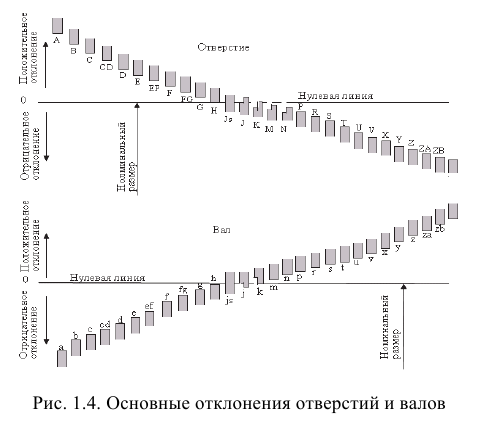

В соответствии с рисунком, буквы от А до H – диапазоны допусков постепенно стремятся к номинальным. От К до Z – допуска отверстий становятся минусовыми (то есть отверстия будут меньше своего номинала!) Такая же история и с валами, буквами от а до h – обозначаются валы, имеющие отрицательные допуска, от k до z – валы начинают стремиться в плюсовые значения допуска, соответственно их диаметры с ростом букв увеличиваются.

Для чего нужны квалитеты?

Все эти буквы, квалитеты нужны для того чтобы обеспечить нужную посадку в каком-то конкретном случае. Допустим иногда надо, чтобы в отверстие диаметром 10 мм вал сел свободно, с зазором, тогда вал делают не ровно 10мм, а с отрицательными допусками. А иногда необходимо чтобы вал наоборот сел с натягом, тогда вал будет исполнен по нужному квалитету с диаметром большим чем 10мм.

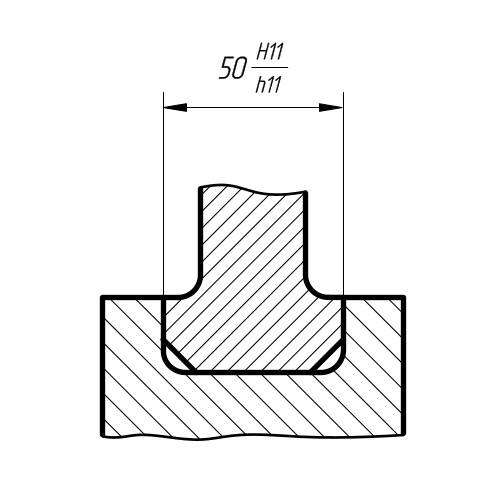

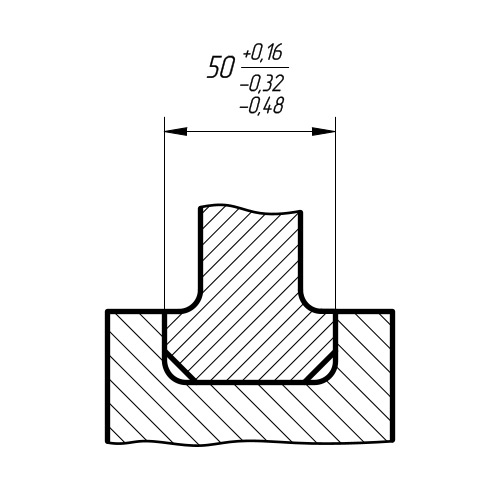

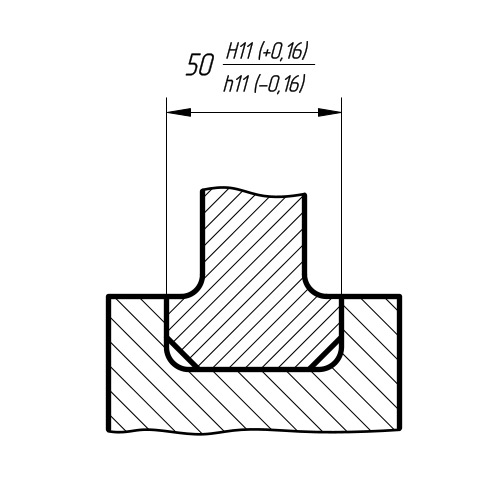

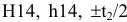

Предельные отклонения размеров деталей в сборе

Те предельные отклонения размеров, которые имеют детали, обозначенные на сборочных чертежах, принято, согласно действующим правилам, указывать в виде дробных чисел. При этом в их знаменателях ставятся условные обозначения поля допуска вала, а в числителях — условные обозначения поля допуска отверстия. Для примера:

Такие обозначения чрезвычайно широко распространены в технике, поскольку без их использования оказывается очень непросто производить сборку различных устройств, машин и механизмов, имеющих достаточно сложную конструкцию и состоящих из немалого количества деталей.

Предельные отклонения размеров деталей в виде дроби

Предельные отклонения размеров отверстия и вала

Предельные отклонения размеров деталей в сборе

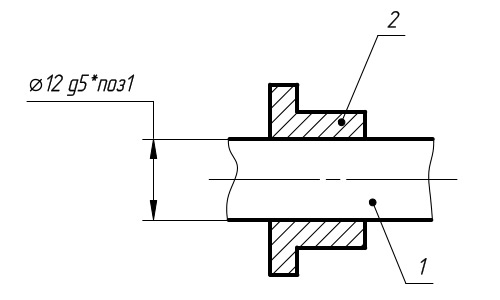

Во многих случаях те предельные отклонения размеров, которые имеют детали, изображенные на сборочных чертежах, указываются в виде записей. При этом они обозначаются только для одной из тех деталей, которые имеются в сопряжении. В таких случаях составители чертежей в обязательном порядке должны пояснить то, к какой именно детали из изображенных на сборочном чертеже относятся обозначенные отклонения.

Предельные отклонения размеров деталей в сборе с пояснениями

Допуски формы

Этот вид разрешённых отклонений вызван неточностями обработки, которые происходят из-за реальных возможностей обрабатывающего оборудования.

К первой категории относятся следующие отклонения:

Оценка величины параметров производится сравнением номинальной поверхности (обозначенной на чертеже) и реальной (полученной на станках заданного класса точности). Полученные отклонения и позволяют рассчитать величину требуемого допуска.

Изменение величины радиуса готового изделия по отношению к заданному на чертеже, называется нарушение круглости. Для предотвращения возможных негативных последствий при эксплуатации вводят допуск круглости. При рассмотрении детали в одной из плоскостей определяют необходимый допуск профиля продольного сечения.

Характер взаимного искривления расположения плоскостей подразделяется на следующие виды:

Допуск плоскостности определяет величину разрешённого отклонения от обозначенного уровня. Основной характеристикой служит так называемое поле допуска. Его обозначают в выбранной области, которая расположена между плоскостями, для которых необходимо соблюдать строгие параметры параллельности. Расстояние до поверхности определяется существующими стандартами. Контроль отклонения этих параметров от заданных на чертеже обозначается на профилограмме.

Понятие посадки

До этого мы рассматривали точность одной детали, которая задавалось только допуском. А что будет с точностью при соединении нескольких деталей в один узел? Как они будут взаимодействовать друг с другом? И так, здесь необходимо ввести новый термин «посадка», который будет характеризовать расположение допусков деталей друг относительно друга.

Подбор посадок производится в системе вала и отверстия

Система вала — совокупность посадок, в которых величина зазора и натяга подбирается за счет изменения размера отверстия, а допуск вала остается неизменным. В системе отверстия все наоборот. Характер соединения определяется подбором размеров вала, допуск отверстия считается постоянным.

В машиностроении 90% продукции производится в системе отверстия. Причина этому служит боле сложный процесс изготовления отверстия с технологической точки зрения, по сравнению с валом. Система вала применяется при возникновении затруднений обработки наружной поверхности детали. Ярким примером этого являются шарики подшипника качения.

Все виды посадочных соединений регулируются стандартами и также имеют квалитеты точности. Целью такого разделения посадок на группы является повышение производительности за счет увеличения эффективности взаимозаменяемости.

Виды посадок

Тип посадки и ее квалитет точности выбирают, исходя из условий работы и способа сборки узла. В машиностроении разделяют следующие их разновидности:

Обычно использование той или иной посадки указано в специальной технической литературе. Мы просто определяем тип соединения и выбираем нужный нам тип посадки и квалитет точности. Но стоит отметить, что в особо ответственных случаях стандартом предусмотрен индивидуальный подбор допуска сопрягаемых деталей. Производится этой с помощью специальных расчетов, указанных в соответствующих методологических пособиях.

Примеры решения задач по допускам и посадкам

Здравствуйте на этой странице я собрала теорию и практику с примерами решения задач по разделу: допуски и посадки, с решением по каждой теме, чтобы вы смогли подготовиться к экзамену или освежить память перед контрольной работой!

| Если что-то непонятно — вы всегда можете написать мне в WhatsApp и я вам помогу! |

Допуски и посадки в метрологии

Посадка — это характер соединения двух деталей, определяемый разностью их размеров до сборки.

Зазор — это разность между размерами отверстия и вала до сборки, если отверстие больше размера вала.

Натяг — это разность между размерами вала и отверстия до сборки, если размер вала больше размера отверстия.

Допуск посадки — это сумма допусков отверстия и вала, составляющих соединение.

Посадка с зазором — это посадка, при которой всегда образуется зазор в соединении, т.е. наименьший предельный размер отверстия больше наибольшего предельного размера вала или равен ему.

Посадка с натягом — это посадка, при которой всегда образуется зазор в соединении, т.е. наименьший предельный размер отверстия больше наибольшего предельного размера вала или равен ему.

Переходная посадка — это посадка, при которой возможно получение как зазора так и натяга в соединении, в зависимости от действительных размеров отверстия и вала.

Вал — это термин, условно применяемый для обозначения наружных элементов деталей, включая и нецилиндрические элементы.

Отверстие — это термин, условно применяемый для обозначения внутренних элементов деталей, включая и нецилиндрические элементы.

Размер — это числовое значение линейной величины (диаметра, длины и т.п.) в выбранных единицах измерения.

Квалитет — это совокупность допусков, рассматриваемых как соответствующие одному уровню точности для всех номинальных размеров.

Нормирование точности размеров деталей гладких цилиндрических соединений

Взаимозаменяемость. Основные понятия

Представьте себе, что во время работы какой-то машины износилась или сломалась деталь. Что делать? Изготовить её своими силами? Это потребует много времени, да и не всегда возможно в силу целого ряда причин. Проще взять со склада запасную деталь и заменить ею вышедшую из строя.

Возможно эта страница вам будет полезна:

Конечно, новая деталь должна по своим размерам и форме точно соответствовать заменяемой. Иначе пришлось бы потратить много времени на её подгонку. Такая несложная замена стала возможной в современном производстве машин благодаря применению принципа взаимозаменяемости.

Взаимозаменяемость — это принцип конструирования, производства и эксплуатации машин и других изделий, обеспечивающий их бесподгоночную сборку (или замену при ремонте) из независимо изготовленных сопрягаемых деталей и элементов при соблюдении предъявляемых к машинам и изделиям технических требований.

Взаимозаменяемыми могут быть детали, узлы, изделия в целом. При сборке используются стандартные крепежные детали, подшипники качения, электротехнические, резиновые, пластмассовые изделия и агрегаты, получаемые по кооперации. Есть и другое определение взаимозаменяемости, но суть понятия не изменилась.

Взаимозаменяемость — это свойство независимо изготовленных с заданной точностью деталей и составных частей машин, приборов и других изделий обеспечивать возможность беспригоночной сборки (или замены при ремонте) сопрягаемых деталей в составные части, а составных частей — в изделия при соблюдении предъявляемых к составным частям и изделиям технических требований.

Виды взаимозаменяемости:

Уровень взаимозаменяемости на производстве определяется коэффициентом взаимозаменяемости:

где

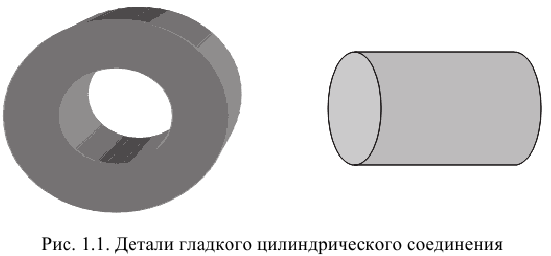

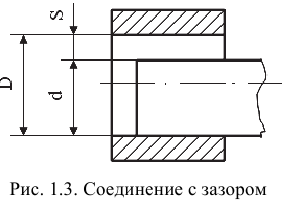

Две или несколько деталей, подвижно или неподвижно соединенные друг с другом, называются соединением (рис. 1.1).

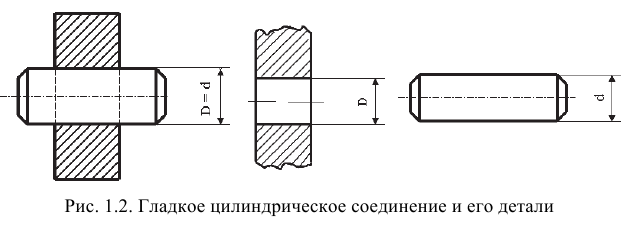

В соединении двух деталей, входящих одна в другую, различают охватывающую и охватываемую поверхности. Для гладких цилиндрических соединений охватывающая поверхность называется отверстием, а охватываемая — валом. Соответствующие им размеры — диаметр отверстия и диаметр вала (рис. 1.2).

Понятие точности, линейные размеры и отклонения

Точностью изготовления называют степень приближения действительных значений геометрических и других параметров деталей и изделий к их заданным значениям, указанным в чертежах или технических требованиях. Достичь заданной точности — значит изготовить детали и собрать механизм так, чтобы погрешности геометрических, электрических и других параметров находились в установленных пределах.

Точность размеров — это степень приближения действительных значений размеров деталей машин к размерам, заданным на чертеже.

На рабочих чертежах деталей проставляют в первую очередь номинальные размеры.

Номинальный размер — это основной размер, определенный исходя из функционального назначения детали и служащий началом отсчета отклонений. Общий для отверстия и вала, составляющих соединение, номинальный размер называется номинальным размером соединения (см. рис. 1.2).

Есть и другое определение номинального размера. Номинальный размер — это размер, относительно которого определяют предельные размеры и который служит также началом отсчета отклонений.

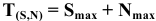

Обработать деталь точно по номинальному размеру практически невозможно из-за многочисленных погрешностей, влияющих на процесс обработки. Размеры обработанной детали отличаются от заданного номинального размера, поэтому их ограничивают двумя предельно допустимыми размерами, один из которых (больший) называется наибольшим предельным размером, а другой (меньший) — наименьшим предельным размером. В расчетах используются следующие обозначения:

Действительный размер — размер, полученный в результате измерения с допустимой погрешностью. Например:

Деталь является годной, если ее действительный размер больше наименьшего предельного размера, но не превосходит наибольшего предельного размера, т.е.

Верхнее отклонение размера — это алгебраическая разность между наибольшим предельным и номинальным размерами.

Например:

Нижнее отклонение размера — это алгебраическая разность между наименьшим предельным и номинальным размерами.

Например:

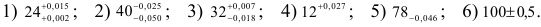

Отклонения бывают положительными, отрицательными и равными нулю. Отклонения, равные нулю, в обозначении не указываются. На чертежах номинальные и предельные линейные размеры и их отклонения проставляют в миллиметрах без указания единицы физической величины.

Пример:

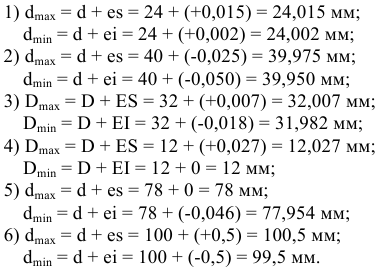

Зная предельные отклонения и используя формулы их расчета, можно рассчитать значения предельных размеров:

Допуски размеров, посадки и допуск посадки

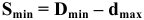

Допуском размера называется разность между наибольшим и наименьшим предельными размерами или алгебраическая разность между верхним и нижним отклонениями.

Допуск обозначают буквой «Т» (от латинского Tolerance — допуск):

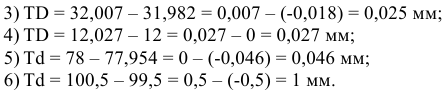

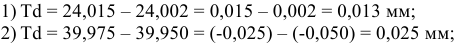

Для рассмотренных ранее примеров 1 — 6 (раздел 1.2) допуски размеров определятся следующим образом:

Допуск — величина всегда положительная. Допуск характеризует точность изготовления детали. Чем меньше допуск, тем труднее обрабатывать деталь, так как повышаются требования к точности станка, инструмента, приспособлений, квалификации рабочего. Неоправданно большие допуски снижают надежность и качество работы изделия.

В некоторых соединениях при различных сочетаниях предельных размеров отверстия и вала могут возникать зазоры или натяги. Характер соединения деталей, определяемый значениями получающихся в нем зазоров или натягов, называется посадкой. Посадка характеризует большую или меньшую свободу относительного перемещения соединяемых деталей или степень сопротивления их взаимному смещению.

Различают три группы посадок:

1) с гарантированным зазором;

3) с гарантированным натягом.

Если размеры отверстия больше размеров вала, то в соединении возникает зазор (рис. 1.3).

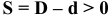

Зазор — это положительная разность между размерами отверстия и вала:

Если до сборки размеры вала больше размеров отверстия, то в соединении возникает натяг.

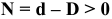

Натяг — это положительная разность между размерами вала и отверстия:

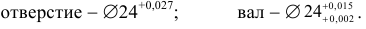

А теперь рассмотрим конкретное соединение:

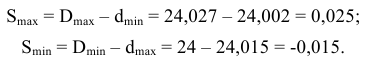

Сразу сказать, что получится в соединении (зазор или натяг) довольно нелегко. Предположим, что это соединение с зазором. Рассчитаем предельные значения зазоров для данного конкретного соединения:

Как видим, минимальный зазор получился отрицательным. Это значит, что максимальный размер вала

Таким образом, отрицательный минимальный зазор — это положительный максимальный натяг, т.е.

Таким образом, в рассматриваемом соединении при одном сочетании предельных размеров отверстия и вала может получиться зазор, который меняется от 0,025 мм до нуля

Такие посадки называются переходными.

Допуск посадки — это допуск зазора для посадок с гарантированным зазором (определяется как разность между наибольшим и наименьшим зазорами) или допуск натяга для посадок с гарантированным натягом (определяется как разность между наибольшим и наименьшим натягами). В переходных посадках допуск посадки — это сумма максимального зазора и максимального натяга.

Обозначение допуска посадки:

Для любой группы посадок допуск посадки можно определить по формуле

Возможно эта страница вам будет полезна:

Основные отклонения

Из двух предельных отклонений стандарт выделяет одно, которое называют основным. Основное отклонение — это одно из двух отклонении (верхнее или нижнее), ближайшее к номинальному размеру.

Для ранее приведенных шести примеров простановки отклонений (см. раздел 1.2) определим числовые значения основных отклонений:

1) +0,002; 2)-0,025; 3)+0,007; 4)0; 5)0; 6) не определено.

В шестом примере определить основное отклонение невозможно, оба отклонения равно удалены от номинального размера.

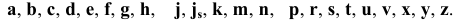

Основные отклонения обозначают буквами латинского алфавита (рис. 1.4):

Основные отклонения от

Основные отклонения

Основные отклонения

Основные отклонения от

Основные отклонения вала и отверстия, обозначенные одноименной буквой (для данного интервала размеров), равны по величине, но противоположны по знаку, например:

Квалитеты

В каждом изделии детали разного назначения изготавливают с различной точностью. Для нормирования требуемых уровней точности установлены квалитеты (степени точности) изготовления размеров деталей. Под квалитетом понимают совокупность допусков, характеризуемых постоянной относительной точностью для всех номинальных размеров данного диапазона (например, от 1 до 500 мм).

Точность в пределах одного квалитета зависит только от номинального размера. Стандартом установлено 20 квалитетов: 01, 0, 1, 2, 3… 18. Квалитет определяет допуск на изготовление, а следовательно, и соответствующие методы и средства обработки и контроля деталей машин. Наивысшей точности соответствует квалитет 01, а низшей — 18 квалитет. Значит, чем больше номер квалитета, тем больше допуск размера.

Квалитеты 01, 0, 1 предназначены для нормирования точности размеров плоскопараллельных концевых мер длины.

Квалитеты 2, 3, 4 — для нормирования точности размеров гладких калибров-пробок и калибров-скоб, деталей измерительных приборов и инструментов.

Квалитеты 5 и 6 предназначены для нормирования точности размеров деталей высокоточных ответственных соединений (шпинделей прецизионных станков, шеек коленчатых валов и др.).

К валите ты 7, 8 являются наиболее распространенными. Они предусмотрены для размеров точных ответственных соединений в машиностроении, например: деталей двигателей внутреннего сгорания, автомобилей, самолетов, металлорежущих станков.

По квалитету 9 преимущественно выполняют размеры деталей тепловозов, паровых машин, подъемно-транспортных механизмов, полиграфических, сельскохозяйственных машин.

Квалитет 10 предназначен для размеров неответственных соединений, например для деталей тракторов, вагонов.

Квалитеты 11, 12 предназначены для нормирования точности размеров деталей, образующих неответственные соединения, в которых допустимы большие зазоры и их колебания, например размеров крышек, фланцев.

Квалитеты 13 — 18 предназначены для неответственных размеров деталей, не входящих в соединения с другими деталями, т.е. для свободных размеров, а также для межоперационных размеров.

Допуск квалитета условно обозначают прописными латинскими буквами

Значения допусков для размеров до 500 мм приведены в табл. 1.1.

Система отверстия и система вала

Обозначение посадок

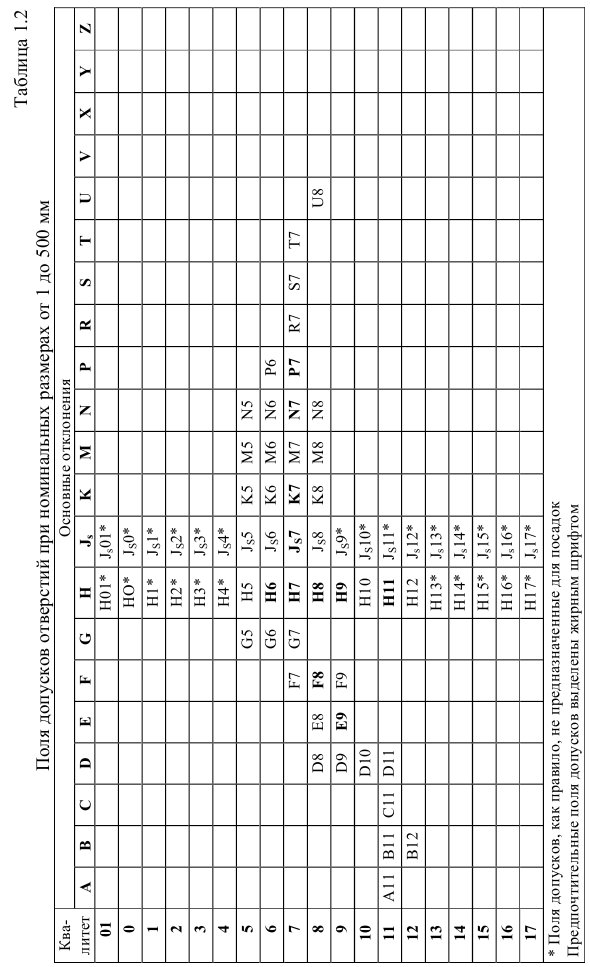

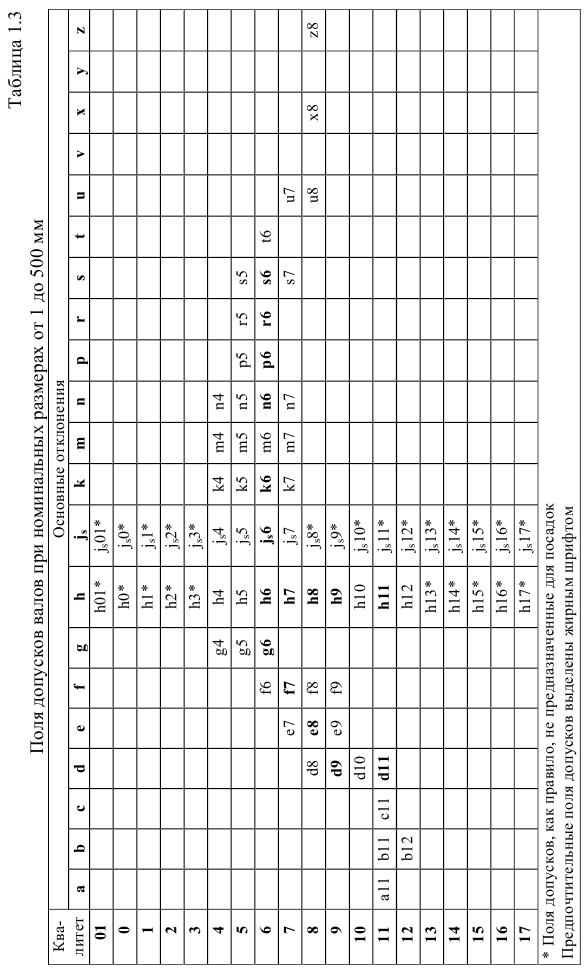

Сочетание основного отклонения и квалитета образует ноле допуска размера детали.

Например:

Посадки на чертежах обозначают дробью: в числителе пишут поле допуска отверстия, а в знаменателе — поле допуска вала.

Посадки предусмотрены в двух системах: системе посадок основного отверстия и системе посадок основного вала.

Система посадок основного отверстия или просто система отверстия — это совокупность посадок, в которых предельные отклонения отверстии одинаковы (при одном номинальном размере и квалитете), а различные посадки достигаются изменением предельных отклонении валов.

Основное отверстие — это отверстие, которое обозначается буквой

Например:

Система посадок основного вала или просто система вала — это совокупность посадок, в которых предельные отклонения валов одинаковы (при одном номинальном размере и одном квалитете), а различные посадки достигаются путем изменения предельных отклонении отверстии.

Основной вал — это вал, который обозначается буквой

Например:

Стандарт разрешает любое сочетание полей допусков отверстий и валов, например:

И в то же время для всех диапазонов размеров установлены рекомендуемые посадки и для размеров 1 — 500 мм из них выделены предпочтительные, например:

Унификация посадок позволяет обеспечить однородность конструктивных требований к соединениям и облегчить работу конструкторов по назначению посадок. Комбинируя различные варианты предпочтительных полей допусков валов и отверстий, можно значительно расширить возможности системы по созданию различных посадок без увеличения набора инструментов, калибров и другой технологической оснастки. В каждой отрасли можно сократить число полей допусков и посадок, введя ограничительный стандарт (отраслевой или стандарт предприятия).

По экономическим соображениям носадки следует назначать, главным образом, в системе отверстия и реже в системе вала. Это сокращает номенклатуру режущих и измерительных инструментов, предназначенных для обработки и контроля отверстий. Точные отверстия обрабатывают дорогостоящим режущим инструментом (зенкерами, развертками, протяжками). Каждый из них применяют для обработки только одного размера с определенным полем допуска. Валы независимо от их размеров обрабатывают одним и тем же резцом или шлифовальным кругом. В системе отверстия различных по предельным размерам отверстий меньше, чем в системе вала, а следовательно, меньше номенклатура режущего инструмента, необходимого для обработки отверстий.

Однако в некоторых случаях по конструктивным соображениям приходится применять систему вала, например, когда требуется чередовать соединения нескольких отверстий одинакового номинального размера, но с различными посадками на одном валу, или гнездо в корпусе для установки подшипника выполняется по системе вала.

В рекомендуемых и предпочтительных посадках точных квалитетов для размеров от 1 до 3150 мм допуск отверстия, как правило, на один-два квалитета больше допуска вала, поскольку точное отверстие технологически получить труднее, чем точный вал, вследствие худших условий отвода теплоты, недостаточной жесткости, повышенной изнашиваемости и сложности направления режущего инструмента для обработки отверстий.

Увеличение допуска отверстия при сохранении допуска посадки повышает срок службы разверток и протяжек, так как при этом допускается больший их износ по диаметру и большее число заточек.

Стандарт в технически обоснованных случаях допускает применение посадок, отличающихся от рекомендуемых, но образованных из числа полей допусков валов и отверстий, предусмотренных этим стандартом. Однако в этих случаях посадка должна в первую очередь относиться к системе отверстия или к системе вала.

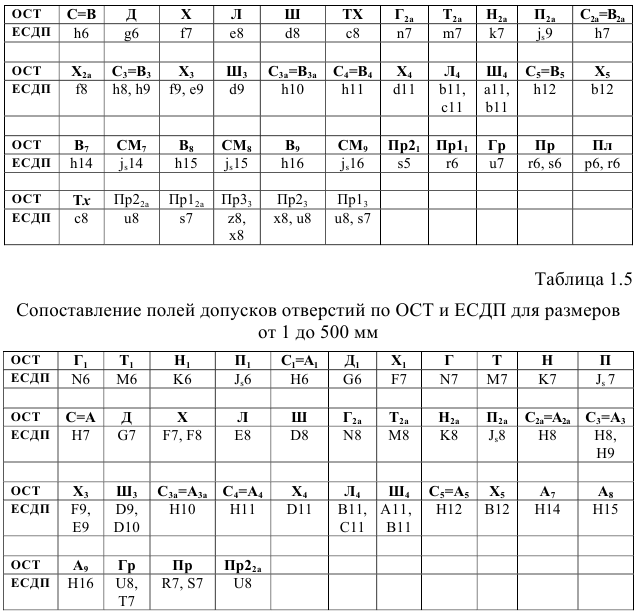

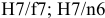

К 1980 г. ЕСДП должна была полностью заменить действующую ранее в СССР систему допусков и посадок ОСТ, но в старых документах (до 1977 — 1980 гг.) — конструкторской документации, справочниках, учебной литературе даны обозначения по ОСТ, поэтому в табл. 1.4 и 1.5 представлены сопоставления полей допусков по ОСТ и ЕСДП.

Возможно эта страница вам будет полезна:

Схематичное изображение полей допусков

Для упрощения допуски можно изображать графически в виде полей допусков. Поле допуска — пространство, ограниченное двумя линиями, соответствующими наибольшему и наименьшему размерам. Оно определяется величиной допуска и его положением относительно нулевой линии. Нулевая линия — это линия, соответствующая номинальному размеру соединения. Вверх от этой линии откладывают положительные отклонения, а вниз — отрицательные (рис. 1.5, 1.6).

Условное обозначение предельных отклонений и посадок

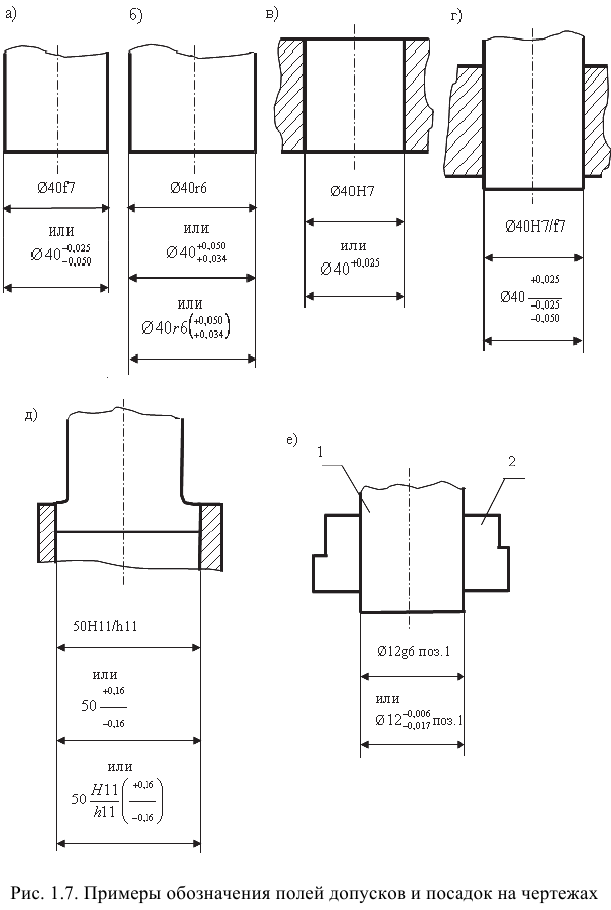

Предельные отклонения линейных размеров указывают на чертежах условными (буквенными) обозначениями полей допусков или числовыми значениями предельных отклонений, а также буквенными обозначениями полей допусков с одновременным указанием справа в скобках числовых значений предельных отклонений (рис. 1.7, а — в).

Посадки и предельные отклонения размеров деталей, изображенных на чертеже в собранном виде, указывают дробью: в числителе — буквенное обозначение поля допуска или числовые значения предельных отклонений отверстия либо буквенное обозначение поля допуска с указанием справа в скобках числовых значений предельных отклонений отверстия, в знаменателе — аналогичное обозначение поля допуска вала (рис. 1.7, г, г)). Иногда для обозначения посадки указывают предельные отклонения только одной из сопрягаемых деталей (рис. 1.7, е).

В условных обозначениях полей допусков нужно обязательно указывать числовые значения предельных отклонений в следующих случаях:

Предельные отклонения следует назначать для всех размеров, проставленных на рабочих чертежах, включая несопрягаемые и неответственные размеры. Если предельные отклонения для размера не назначены, возможны лишние затраты (когда стремятся получить этот размер более точным, чем нужно) или увеличение массы детали.

Для линейных размеров от 1 до 10 ООО мм неуказанные предельные отклонения назначают по ГОСТ 30893.1-2002 ОНВ. Общие допуски. Предельные отклонения линейных и угловых размеров с неуказанными допусками.

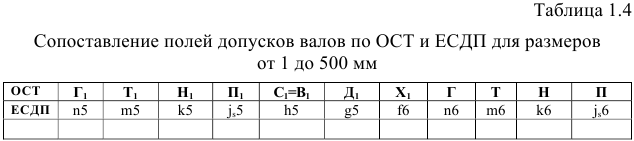

Предельные отклонения линейных размеров (табл. 1.6), кроме размеров притуплённых кромок (наружных радиусов скругления и высот фасок), нормируют по классам точности общих допусков:

точный —

На чертежах неуказанные предельные отклонения размеров задаются текстом в виде технических условий, например для среднего класса точности: «Общие допуски по ГОСТ 30893.1 — ш» или «ГОСТ 30893.1 — ш». ГОСТ 30893.1 устанавливает дополнительные варианты назначения предельных отклонений линейных размеров с неуказанными допусками (табл. 1.7). Назначение дополнительных вариантов предельных отклонений линейных размеров с неуказанными допусками при новом проектировании рекомендуется ограничить.

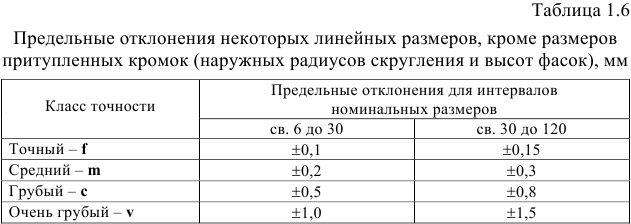

Обозначение

Обозначение неуказанных допусков по дополнительным вариантам (для класса точности — средний):

Вариант 1 — «Общие допуски по ГОСТ 30893.1:

Вариант 2 — «Общие допуски по ГОСТ 30893.1:

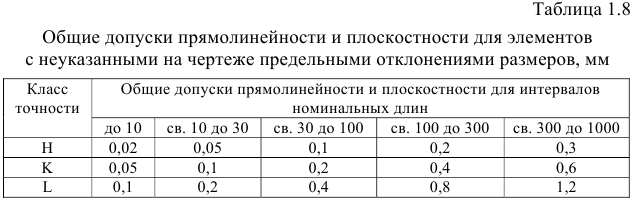

Кроме того, используется ГОСТ 30893.2-2002 ОНВ. Общие допуски. Допуски формы и расположения поверхностей, не указанные индивидуально. Введён 01.01.2004.

Общие допуски цилиндричности, точности формы продольного сечения, наклона, перекоса осей, позиционного отклонения, полного радиального и торцевого биения, формы заданного профиля и формы заданной поверхности не устанавливаются. Отклонения этих видов косвенно ограничиваются допусками на линейные и угловые размеры или другими видами допусков формы и расположения, в том числе и общими.

Общий допуск круглости для элементов с неуказанными на чертеже предельными отклонениями размеров равен допуску на диаметр, но не должен превышать общий допуск на радиальное биение.

Классы точности для неуказанных предельных отклонений формы и расположения поверхностей:

Указание на чертежах:

«Общие допуски формы и расположения — ГОСТ 30893.2 —

«Общие допуски ГОСТ 30893.2 —

Методы выбора посадок и области их применения

Выбор посадок производится в зависимости от назначения деталей и их поверхностей, условий работы соединения одним из трех методов.

В любом случае новые опытные образцы изделий перед запуском в серийное производство проходят целый ряд испытаний, по результатам которых отдельные посадки могут быть подкорректированы. Квалификация конструктора, в частности, определяется и тем, потребовалась ли корректировка посадок в разработанном им узле.

Применение посадок с зазором. Посадки

Посадка

Посадки

Посадки

Посадки

Посадки

Посадки

Посадки

Посадки

Посадки

Посадки

Посадки

Посадка

Применение переходных посадок. Переходные посадки применяются только в точных квалитетах — с 4-го по 8-й, используются как центрирующие и предназначены для неподвижных, но разъемных соединений, так как обеспечивают легкую сборку и разборку, требуют, как правило, дополнительного крепления соединяемых деталей шпонками, штифтами, болтами и т.п.

Посадки

Посадка

Посадки

Посадка

Посадки

Посадка

Посадки

Посадка

Применение посадок с натягом. Они используются для передачи крутящих моментов и осевых сил без дополнительного крепления, а иногда для создания предварительно напряженного состояния у сопрягаемых деталей.

Посадки предназначены для неподвижных и неразъемных соединений. Относительная неподвижность деталей обеспечивается силами трения, возникающими на контактирующих поверхностях вследствие их упругой деформации, создаваемой натягом при сборке соединения.

Преимущество посадок — отсутствие дополнительного крепления, что упрощает конфигурацию деталей и их сборку. Посадки обеспечивают высокую нагрузочную способность сопряжения, которая резко возрастает с увеличением диаметра сопряжения. В то же время прочность и качество сопряжения зависят от материала сопрягаемых деталей, шероховатостей их поверхностей, формы, способа сборки (сборка под прессом или способ термических деформаций) и т.п.

Посадки

Посадка

Посадки

Посадки

Посадки

Посадки