какие зеркала лучше для лазерного станка

Как я покупал 40W лазерный гравер в Китае + немного теории CO2 лазеров

ВНИМАНИЕ

Не пытайтесь повторить, то что написано в этой статье. Работа с открытой крышкой запрещена, юстировка зеркал может производиться только квалифицированным персоналом. Обязательна защита для глаз — иначе можно легко лишиться зрения.

Краткая теория

15-20 КВ, 15-25мА (для 40W трубки).

40W — достаточно только для резки оргстекла/фанеры. Металлы резать можно только с намного большей мощностью (1000W и выше), меньше — если кислородом расплав выдувать (тогда железо с углеродом еще и сгорает, давая дополнительную энергию). По печатной плате напрямую резать дорожки не выйдет — т.к. медь хорошо отражает 10.6мкм излучение. А вот если покрыть тонким слоем краски — то я видел положительные результаты. Что примечательно, ПВХ например резать нельзя, т.к. выделяющиеся при его резке газы разъедают линзу (и не совсем полезны для человека).

Собственно, из длины волны излучаемого света (10.6мкм, «дальний» инфракрасный свет) и исходят многие особенности CO2 лазеров — очень мало материалов прозрачны для такого излучения. Лучше всего пропускает такой свет — селенид цинка, ZnSe, твердое вещество оранжевого цвета. Существенно хуже (но дешевле) — кремний и германий. Из экзотики — обычная поваренная соль также хорошо пропускает свет CO2 лазера, но очень уж недолговечны линзы из неё.

Луч лазера можно перемещать «летающими зеркалами» — когда и лазер, и объект резки неподвижны, или например может быть одно летающее зеркало + движение объекта. Лазер обычно не двигают, т.к. он очень длинный (из-за того что трудно увеличить диаметр выходного пучка выше 1см — повышение мощности возможно только увеличением длины).

И наконец фокусировка — линзой из селенида цинка. В мощных лазерах может использоваться параболическое зеркало, которое сразу поворачивает луч на 90′ и фокусирует. Само собой и зеркала и линзы могут иметь просветляющее покрытие (особенно в резонаторе лазерной трубки).

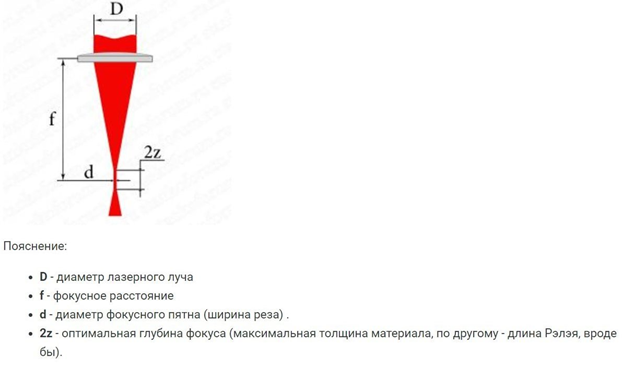

Из-за того, что длина волны излучения очень большая, 10.6мкм — диаметр точки, в которую фокусируется лазер ограничен дифракционным пределом: для линзы с фокусным расстоянием 101мм — диаметр пятна не может быть меньше 0.2мм, а для 51мм — 0.1мм (при диаметре пучка 7мм).

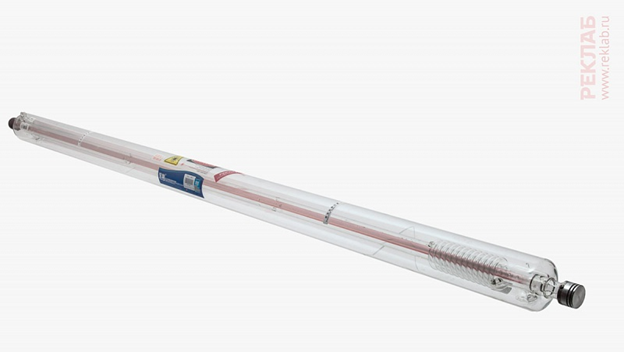

Забегая вперед, трубка моего лазера выглядит так:

Роль зеркал в работе лазерного CO2 станка

После того как стоимость газовых лазеров снизилась до доступного ценового диапазона, они стали лидерами в рейтинге продаж оборудования для резки. Применение лазерных технологий в этой области вывело процесс раскроя материалов на совершенно новый качественный уровень, недоступный прочим механическим или аппаратным методам.

В отличие от любого другого оборудования, лазерный станок не нуждается в отдельном инструменте для каждой операции, не требует затрат на оснастку для фиксации заготовок и, самое главное, с хирургической точностью режет практически любой материал. Ширина прореза при этом составляет 0,1-0,3 мм, поэтому заготовки на листе можно размещать практически вплотную друг к другу.

Мощный лазерный станок способен без потери качества прорезать толщину до 20-50 мм, в зависимости от плотности и структуры материала

Режущим инструментом лазерного оборудования выступает монохромный луч, сгенерированный в лазерной трубке из смеси нескольких газов, среди которых преобладает CO2. Конструктивные особенности газового лазерного станка не позволяют направить луч, выходящий из трубки, непосредственно на заготовку. За его транспортировку к точке реза отвечает одна из важнейших частей оборудования – система отражающих зеркал.

Принцип действия лазерных зеркал

Схематической изображение расстановки отражающих зеркал и фокусирующей линзы в газовом лазере

В большинстве моделей CO2 станков за создание оптического тракта отвечает 3 зеркала.

1-е зеркало – зафиксировано неподвижно, в отличие от остальных двух. Установлено перед лазерной трубкой под углом в 45 градусов к выходящему из нее лучу. Попадая строго в центр зеркала, луч отражается от него под прямым углом и следует к центру второго зеркала.

2-е зеркало – расположено на направляющей и может перемещаться вдоль луча по всей оси Y. Как и первое зеркало, оно на 45 градусов повернуто к лазерному пучку и создает прямой угол при отражении луча к последнему элементу зеркальной цепочки.

3-зеркало – подвижно по оси X на каретке и совмещено с головкой лазера. Оно принимает луч и переводит его из горизонтальной плоскости в вертикальную, направляя поток вниз.

Таким образом сгенерированное излучение без разрывов охватывает все три плоскости. В дальнейшем перенаправленное вниз лазер попадает на еще один ключевой элемент станка – фокусирующую линзу, расположенную в рабочей головке, которая собирает лазерный пучок в точку на поверхности заготовки.

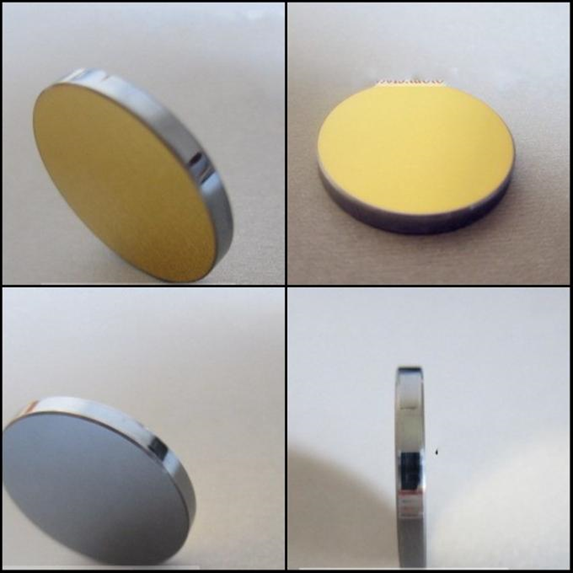

Зеркала CO2 станков предназначены не только для обеспечения непрерывного перемещения излучения из трубки к линзе, но и для сохранения мощности лазерного потока. Его качество напрямую зависит от состава покрытия и материала, из которого выполнена оптика. Для изготовления основной массы лазерных зеркал используется молибден и кремний, которые покрывают золотой или серебряной пленкой. Такие зеркала устанавливаются на профессиональном оборудовании и отличаются энергостойкостью, высоким коэффициентом отражения и слабой восприимчивостью к истиранию.

Зеркала из кремния отличает золотистый оттенок. Молибденовая оптика имеет серебристый цвет

В бюджетных моделях станков стоят зеркала эконом-класса с покрытием низкого качества, что ощутимо снижает их отражающий эффект. Луч, проходящий через такие зеркала, поступает в зону резки с потерей мощности, которая может доходить до 50%. Кроме того, дешевая оптика выдерживает малое количество циклов очистки и быстро прогорает.

Для увеличения срока службы всех элементов оптической системы необходимо следить за их чистотой. Для этого примерно каждые 40 часов работы лазера следует протирать зеркала и фокусировочную линзу ацетоном, специальными жидкостями для лазерной оптики или чистым спиртом. Использовать при этом только безворсовые салфетки или ватные палочки.

cnc-club.ru

Статьи, обзоры, цены на станки и комплектующие.

Молибденовые зеркала

Молибденовые зеркала

Сообщение Vladimir 2011 » 10 июн 2014, 07:20

т.к. нет раздела оптика, решил написать в механику. У меня такой вопрос: Использовал ли кто то молибденовые зеркала для СО2 лазера?

Где то читал, что они отражают чуть хуже чем позолоченные, однако обладают высокой стойкостью к механическим повреждениям. Вплоть до того, что можно просто капнуть припоем на зеркало и потом спокойно очистить, поверхность останется зеркальной из-за высокой прочности материала.

Я протирал позолоченные зеркала одноразовыми платочками, вроде бы аккуратно, но вижу появились микро царапинки.

Инфа про эти зеркала с сайта http://www.elektrosteklo.ru/Mo_rus.htm такая:

Материал Mo (Молибден)

Молибден обладает высокой отражательной способностью, низким тепловым расширением и высокой твердостью. Коэффициент отражения полированной поверхности молибдена без покрытия на длине волны 10.6 мкм >98 %, поэтому молибденовые зеркала могут использоваться как без покрытия, так и с покрытием, повышающим коэффициент отражения. Молибденовыe зеркала без дополнительного отражающего покрытия долговечны и выдерживают более грубую очистку, чем зеркала с серебряным покрытием и защитным слоем.

Свойства материала

ПАРАМЕТР ЗНАЧЕНИЕ

Длина волны, мкм 0.50 1,0 1.5 2.0 2.5 3.0 4.0 4.5 5.0 10.60

Коэффицинет отражения 0.95 0.84 0.58 0.58 0.58 0.57 0.63 0.66 0.70 0.982

Прогорание зеркал

что значит горит? Красным пламенем? Или просто прогорает?

менять зеркала. Покупать не где попал, а у проверенного поставщика.

Шестидесятиватный излучатель сильно мощный для Ваших зеркал, чё. Потеря в два процента, посчитайте как оно греется.

Что Вам за зеркала попадаются? Подложка зеркал обычно молибденовая, тепло должна хорошо проводить. Неплохо даже простая полированная медная пластина может работать вместо зеркал. Правда при плохой геометрии поверхности, особенно если полируется вручную, на большом столе расходимость луча большая получается. Ну и потери при отражении больше, чем на нормальных зеркалах. Но даже в этом случае при 150 ваттной трубке нагрев такой, что рука терпит.

А так, даже на алиэкспрессе зеркала на 150 ваттный излучатель можно брать, не говоря уж о 60 ваттах.

Присобачьте водяную рубашку охлаждения, как на киловатниках. К серьезному излучателю нужно серьезно относиться.

У меня такое было с золотыми зеркалами (желтые).

Китайцы убористо напылили золото на обычное стекло.

Поменял на молибденовые и забыл

Зеркала обычно для таких лазеров двух типов:

Большое подозрение, что вы неправильно протираете зеркала, и на них остается органика, которая, пригорая, и дает на золоченых зеркалах прожигание.

У меня такое было с золотыми зеркалами (желтые). Китайцы убористо напылили золото на обычное стекло.

Золотые при правильном уходе работают корректно, но предельно не любят оцарапывание поверхности и грязь на позолоте.

Я когда неожиданно навернулось зеркало, вырезал на чпу кругляшки из блинов от жестких дисков Тоже неплохо работали, пока новые зеркала из китая не приехали.

Гид по лазерным станкам

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

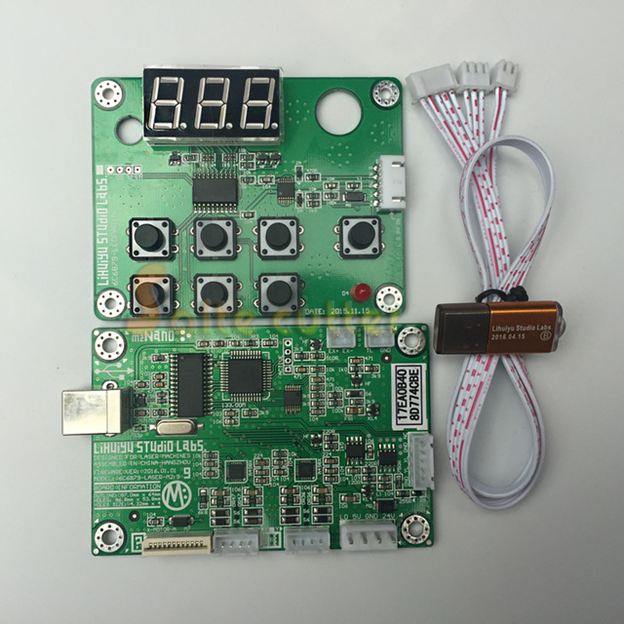

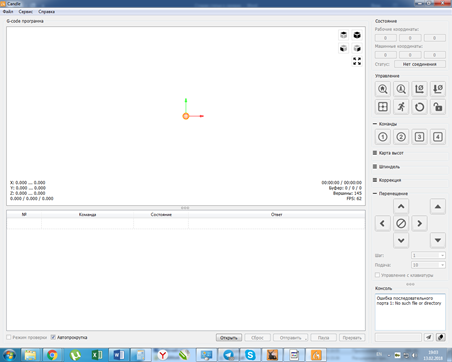

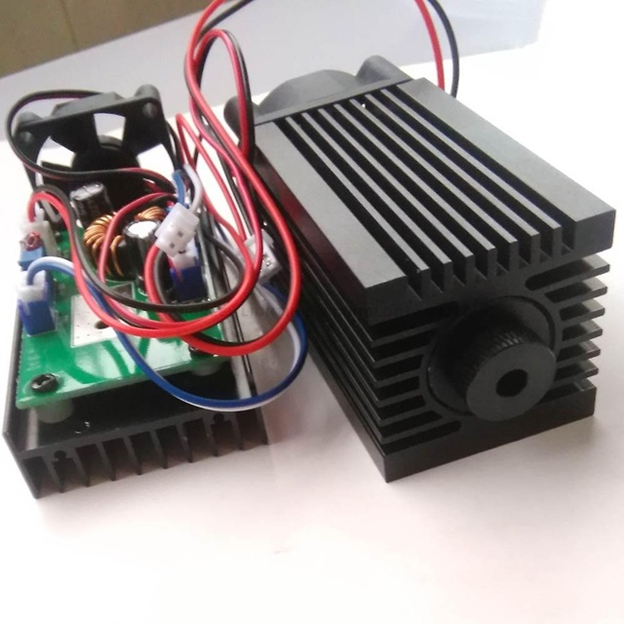

МОЗГИ! В качестве «мозгов» могут быть использованы Arduino Uno, Nano, Mega2560, специализированные контроллеры M2 Nano, либо автономные контроллеры типа Ruida rdc6442 или Trocen awc708c.

Остановимся чуть поподробнее на каждом:

Arduino. Использование этих плат несомненно дешевле готовых контроллеров в десятки раз. Под них имеют различные прошивки, к примеру Marlin Laser (MEGA), GRBL (GRBL MEGA), RIBS (Платная, только под Uno и Nano), ArrSoft (так же только Uno и Nano). Вы сможете производить резку и гравировку используя сгенерированный Gcode. Как можно понять не все так радужно. Имеется рад недостатков:

-во первых вы ограничены в скорости движения осями. Если принтеры с использованием Mega2560 могут печатать до 200мм/сек то для гравера этой скорости недостаточно, или если быть точнее гравер способен работать на куда более высоких скоростях вплоть до 1000мм/сек, а порой и быстрее. По моему опыту мне не удалось заставить работать гравировку на скорости более 150мм/сек (не забывайте, что кроме импульсов на двигатель подаются на лазер и их частота напрямую зависит от гравируемого изображения). Хотя тут все немного сложнее чем кажется, но не буде на этом останавливаться.

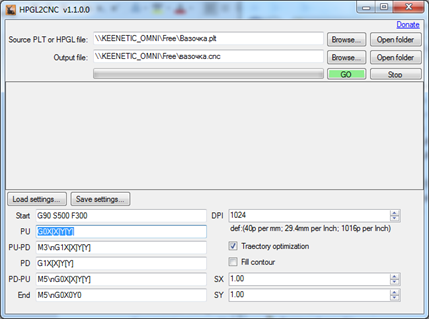

— во вторых довольно неудобно готовить Gcode для работы. Резка и гравировка являются разными операциями и Gcode для них немного разный, точнее делается в разных программах, вы конечно можете в итоге просто объединить 2 файла в один, но придется постараться совместить все элементы в правильных местах, что не очень та удобно. Сама процедура подготовки тоже довольно муторный процесс. PS. Тут я вставлю 5копеек о платных программах, в частности RISB, она работает не по Gcode, а по собственному алгоритму и со своей прошивкой плат. Программа умеет преобразовывать растровые изображения для гравировки с динамически изменяемой скоростью и мощностью, так же она умеет читать PLT что значительно упрощает работу по резке, скорость, мощность и кол-во проходов задается в самой программе, в отличии от Gcode где скорость и мощность задаются при формировании.

Является базовым контроллером дешевый СО2 лазеров, сама по себе плата «бесполезна», потому что работает через специализированное ПО требующее специального USB-ключа. Пока ключ вставлен программа работает. Плата позволяет работать станку относительно полноценно, передвижения по осям будут быстрыми, обработка макета может быть сразу и гравировкой и резкой, т.е. можно уже полноценно делать партию изделий. Стоимость контроллера с ключом около 7000р.

Являются полноценными контроллерами для лазерной обработки. Они имеют мощные 32-битные процессоры, умеют управлять 4-5 осями и даже несколькими головами, имеют цветной экран, на нем вы в реальном времени видите выполненную работу, сохраненные проекты, позволяют вносить правки в готовые проекты и измерять параметры прямо во время работы, так же, как следует из названия, могу работать автономно, поддерживают как готовые проекты для работы (сделанные в прикладных программах) так и множество других форматов, включая bmp. Jpg, plt, dxf и прочие. Поддерживаются USB-флешки, USB подключение к компьютеру, а так же LAN-подключение к общей сети, так что проекты можно скидывать прямо по сети. Стоимость таких контроллеров начинается от 15000р. ВАЖНО! Стоит отметить, что контроллер работает на большой частоте, вследствие чего использовать драйвера типа А4988 и подобные нормально не получится, будут постоянные сбои, особенно в режиме гравировок. Если собрались приобрести контроллер, готовьтесь к попутной покупке драйвера, как минимум TB6600, а лучше DM542(442)

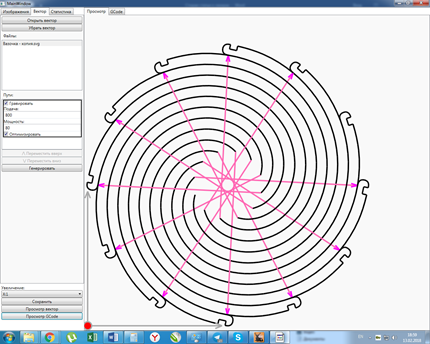

Программ для подготовки довольно много, если быть точнее их много для подготовки растровых изображений, с векторными победнее. К примеру, неплохая программа LaserGRBL, она умеет преобразовывать растровые изображения для последующей гравировки либо динамической мощностью, либо плотностью черных точек, либо просто векторизовать изображение (иногда бывает полезным). Работать с вектором программа не умеет. Для резки придется использовать программы для преобразования векторных файлов в Gcode, таких программ лично я нашел несколько. К примеру HPGL2CNC. Она позволяет plt в cnc(gcode), при преобразовании необходимо сразу указать начало координат, скорость и мощность.

Немного подробнее с самих лазерах. В основном в ходу диодные и углекислотные.

имеют сравнительно малую мощность, от 5мв до 6.5вт в постоянно режиме (до 300% в импульсном). Они могут иметь различный цветовой диапазон (зависит от длинны волны), самый популярный синий (сине-фиолетовый) 440-450нм ввиду того что этот спектр хорошо воздействует на различные материалы, лучше, чем тот же красный. Диодный лазер хорошо подходит для гравировок ввиду широкого диапазона регулируемой мощности. Для резки они подходят плоховато, но все равно могут это делать. Стекло для них является прозрачным (в отличии от углекислотного лазера), поэтому для гравировки на стекле необходимо предварительно его окрашивать. Диодные лазеры удобны тем что по сути все находится в одном небольшом корпусе и имеет небольшой вес, благодаря этому станки с диодными лазерами могут быть очень маленькими, в отличии от углекислотных где самая маленькая лазерная трубка имеет длину 50см. К тому же у диодных лазеров линза вкручена в корпус лазера и фокусное расстояние может быть отрегулировано в широком пределе.

представляют из себя лазерную трубку, в большинстве стеклянную, но есть и твердотельные, наполненную смесью газа на основе углекислоты, через полость которой проходит электрический разряд высокого напряжения (20-35киловольт и довольно малого тока 20-50мА). В основном распространены лазерные трубки от 30 до 180вт, их вполне достаточно для резки многих неметаллических материалов (фанеры до 25мм). Длинна трубки сильно зависит от ее мощности, так трубка 30вт имеет длину 50см, а трубка 180вт почти 2 метра, кроме этого растет и толщина, но не сильно, от 5 до 8см.

Работает трубка от высоковольтного блока питания со стабилизацией тока (после образования излучения напряжение в трубке значительно снижается). Управление мощностью производится подачей с контроллера на управляющий контакт напряжения от 0 до 5в.

В разрыв минусового провода устанавливается миллиамперметр, причем желательно аналоговый, он позволяет видеть на какой мощности работает трубка и упрощает выявление проблем, когда ухудшается резка и подобные.

Хочу отметить что лазерные трубки до 50вт дешевле покупать в Китае, более мощные куда дешевле в России (это из за трудностей транспортировки, трубку очень хорошо упаковывают, к примеру трубка Reci w2 упакована в деревянный ящик 2х0.5х0.5метра)

Линзы СО2 лазеров в основном делают из Селенида цинка (ZnSe) и Арсенида Галия (GaAs). Линзы из ZnSe более дешевые и имеют малое поглощения излечения, но при это менее прочные, чем GaAs. GaAs в свою очередь более прочное и износостойкое, но дороже и имеют большее поглощение излучения. На практике в основном берут ZnSe линзы, их при должном уходе может хватить на несколько лет интенсивной работы. Стоимость ZnSe линзы зависит от диаметра, который в свою очередь зависит от мощности лазерной трубки. К примеру линза 20мм стоит около 700р. Стоимость GaAs того же размера от 1000р

Диаметр линзы (как и зеркал) определяется размером станка, точнее максимальной длинной лазерного луча на самом отдаленном участке. Дело в том, что лазерный луч не прямой, а слегка конусный и идет на расширение. Кроме этого, чем больше мощность лазерной трубки, тем больше будет пятно. Из за этого на станках с большими полями лазерная трубка находятся прямо на портале и двигается вместе с осью Х. Самая маленькая линза всего 12мм, она подойдет для станка с небольшим полем и малой мощностью. Но могут возникнуть трудности с настройкой. Обычно используют линзы 18-25мм, их вполне достаточно для станков в 150вт с портальной установкой трубки.

Отдельное внимание стоит уделить фокусному расстоянию линзы. По стандарту оно измеряется в дюймах от 1 (короткофокусные) до 5 (длиннофокусные) через 0.5 дюйма, для понимания удобнее переводить в мм, от 25 до 125мм. Короткофокусные в основном используются для гравировки, они имеют самый плотный поток в точке фокусировки, но мало пригодны для резки. Длиннофокусные обладают прямо противоположными свойствами. Нужно либо искать компромисс при смешанной работе, либо использовать 2 линзы смотря какой вид работы будет выполняться. Есть формулы, позволяющие вычислить диаметр фокусного пятна и эффективную длину фокуса. Я сделал небольшую табличку, чтобы можно было сразу увидеть разницу между разными фокусными расстояниями линз. Расчеты производились исходя из применения 80вт лазерной трубки на небольших расстояниях. Я думаю эти данные помогут вам сделать правильный выбор линзы.

Зеркала для СО2 лазера в основном бывают 3х типов: SI(кремний с золотым покрытием), K9(некий материал К9 (информации мало, видать крайне секретный))) с золотым напылением) и MO(Полированный молибден). Чуть поподробнее о каждом:

встречаются в основным на зарубежных магазинах и они не очень популярны, это обусловлены тем, что цена их как у МО зеркал, но значительно им проигрывает по эксплуатационным качествам, к тому же они предназначены для лазеров мощностью менее 60вт. В общем – не серьезно.

изготовлены на подложке из кремния методом напыления и полировки золота. Они имеют наивысшую степень отражения луча (98.8%), но имеют значительный недостаток – полированная поверхность очень мягкая и даже самый бережный уход оставляет микроцарапины, обычно после 3-5 протирок уже приходит необходимость замены ввиду больших потертостей, а цена этих зеркал довольно высока, в несколько раз выше МО зеркал.

изготовлены из молибдена одна сторона которого отполирована до состояния зеркала. Эти зеркала самые популярные, и не зря. Цена из невелика, зеркало 20мм стоит около 200р. Они имеют отличные отражающие свойства (98%) и очень прочные, зеркальную поверхность не так просто повредить, так что не возникает проблем с очисткой оптики.

Воздух. В место реза необходимо подавать воздух под давлением. Это необходимо для повышения качества и глубины реза. Стоит отметить, что при гравировке с сильной подачей воздуха картинка получается темнее, так что желательно реализовывать регулировку. Расход воздуха 20-40л/мин, в зависимости от диаметра сопла (чем оно ниже, тем меньший расход). Желательно чтобы воздух поступал в корпус с линзой, при этом линза будет находиться в зоне избыточного давления и это не позволит продуктам горения на нее воздействовать. Для подачи воздуха используются специальные компрессоры для аэрации прудов (цена их от 4т.р. и выше), необходимо учитывать расход, он должен быть не менее 30 литров/мин, либо использовать обычные масляные компрессоры, только обязательна установка влаго-масло отделителей, иначе линза быстро будет приходить в негодность ввиду образования масляной пленки, которая под воздействием лазера будет выгорать. При использовании компрессора для прудов его запуск можно реализовать через реле, а в случае с обычным удобнее использовать пневмоклапан, цена их не велика (порядка 350р)

На этом я заканчиваю своё повествование. Надеюсь теперь у вас стало намного меньше вопросов связанный с лазерными станками.