какие жидкие сорбенты применяются при осушке газа

Нефть, Газ и Энергетика

Блог о добычи нефти и газа, разработка и переработка и подготовка нефти и газа, тексты, статьи и литература, все посвящено углеводородам

Абсорбционная осушка газа

Абсорбция — извлечение из газа жидких углеводородов, воды и кислых газов поглощающими жидкостями — абсорбентами (маслами, гликолями, аминами) в колонных аппаратах—абсорберах. Продукция скважин поступает в сепаратор С, где от нее отделяются жидкость и твердые примеси (рис. 1).

Далее уже только газообразная часть продукции скважины поступает в нижнюю часть абсорбера А. В абсорбере газ движется вверх, а абсорбент (жидкость-поглотитель) стекает вниз с «тарелки» на «тарелку». Происходит взаимное перемешивание газа и жидкости, при котором жидкостью поглощается либо какой-то один целевой компонент газа, либо одновременно несколько компонентов. Применяя различные поглотители, можно извлечь из продукции скважины: воду—гликолями, сероводород и углекислый газ— аминами, конденсат—масляными фракциями (дистиллятами) и т. д.

Рис. 1. Блок-схема абсорбционного способа обработки газа.

С—сепаратор; А — абсорбер; Тр— тарелка; Г—теплообменник; Я— насос: АН, АР — абсорбенты насыщенный и регенерированный соответственно; Ф—фильтр; Д—десорбер; К—конденсатор; Ки—кипятильник; В — вода; ТП — товарный продукт; МГ — магистральный газопровод

Делают это подогревая в кипятильнике воду или абсорбент и пропуская горячие пары снизу вверх через колонну десорбера Д. Пары поглощенного вещества выходят через верх десорбера и конденсируются в конденсаторе К. Из конденсатора выходит вода В или товарная продукция ТП. Небольшую часть В или ТП вновь возвращают в десорбер Д.

Восстановленный до начальных заданных свойств абсорбент регенерированный АР насосом Η через теплообменник Т подается в верхнюю часть абсорбера. Цикл движения абсорбента замыкается. Некоторое количество абсорбента уносится из колонн в виде паров и капелек. Потери абсорбента компенсируют периодически добавляя свежий раствор.

Таким образом, при абсорбционном способе обработки газа необходимо проводить одновременно абсорбцию и десорбцию в двух колоннах.

Движение абсорбента и заданный режим работы обеспечиваются насосами, теплообменниками, конденсатором и кипятильником. Абсорбционные установки могут состоять из нескольких пар колонн: абсорбер—десорбер. Установки оборудованы контрольно-измерительными приборами КИП и средствами автоматизации.

АБСОРБЕРЫ

Применяются многофункциональные секционные абсорберы с поглотительными элементами двух типов: колпачковыми и инжек-ционно-центробежными (рис. 38).

В корпусе абсорбера последовательно друг над другом размещены три секции: сепарационная I, поглотительная (абсорбционная) II, отбойная (до улавливания) III.

Сепарационная секция оборудована либо мультициклонами и сетчатым отбойником, либо центробежными сепараци-онными элементами каскадного типа 16. В этой секции от газа отделяются жидкая фаза и твердые частицы.

В поглотительной секции размещено либо 15 тарелок колпачкового типа (см. рис. 38, а), либо пять контактных тарелок, каждая из которых оснащена инжекционными центробежными контактными элементами 17 (см. рис. 38, б).

Отбойная секция состоит из сетчатых отбойников или из коагулирующих патронов 18 и сепарационной тарелки с сепарационными центробежными элементами 16.

Абсорберы диаметром 1, 2 м, высотой 15 м и массой 25 т имеют пропускную способность 3—5 млн. м 3 / сут.

Газ поступает на вход в абсорбер под давлением до 8 МПа, проходит через секцию сепарации, где от него отделяются капельная жидкость и твердые частицы, которые удаляются через выкидную линию.

В поглотительной секции газ движется вверх, а поглотительная жидкость—вниз (противоток). На каждой тарелке, в каждом поглотительном элементе контактируют газ и жидкость. При этом осуществляется массо-обмен, т. е. вода, конденсат или H 2 S и C О2 переходят в раствор поглотителя. Поглотитель стекает вниз с тарелки на тарелку, насыщаясь до заданной степени и накапливается на глухой тарелке 1. Отсюда он через регулятор уровня 19 удаля-ется из колонны аппарата.

В отбойной секции от газа отделяют капельки абсорбента, предотвращая их унос в газопроводы.

а— с колпачковыми; б—с инжекционно-центро-бежными поглотительными элементами; секции;

/—сепарационная (С-1); Л— поглотительная (абсорбционная); ///—отбойная (доулавливания) (С-2); 1—15 — тарелки с поглотительными колпачковыми элементами; 16 — центробежные сепарационные элементы; Π — инжекционно-центробежные сепарационные элементы; 18 — коагулирующие патроны; 19 — регулятор уровня

При осушке газа диэтил-ленгликолем характеристики абсорберов первого и второго типов следующие:

пропускная способность по

этиленгликоля (РДЭГа)—98, 8—99%.

Точка росы осушенного газа снижается до —20 °С что соответствует требованиям ОСТ 51.40—74

Осушка природных газов

При подаче природного газа без предварительной очистки в газотранспортной системе могут образовываться жидкости. Углеводороды в присутствии воды способны образовывать гидраты, которые могут забивать клапаны и трубопроводы, а иногда приводят к аварийным остановкам. Для стабильной транспортировки газа и бесперебойной работы трубопроводов необходимо устранить причины, приводящие к сбою работы трубопроводов.

Выбор технологии обработки газов определяется в первую очередь составом сырья, требуемой глубиной осушки, степенью извлечения целевых компонентов и обуславливает проведение в каждом конкретном случае всестороннего анализа и технологических проработок для определения подходящего способа очистки и осушки природного газа.

Существует много различных технологий подготовки газа к транспорту.

Анализ и обобщение накопленного опыта промысловой и заводской осушки и очистки природных газов позволяют выделить предпочтительные области применения различных технологических процессов. Этот тема рассматривается в статье С.Ю.Кондаурова и др. ( Ж. «Газовая промышленность» №10,2010г).

1.Низкотемпературная сепарация природного газа.

В статье подробно разбираются преимущества и недостатки каждого процесса и делается вывод, что наиболее оптимальным с экономической точки зрения способом подготовки природного газа высокого давления, когда требуется низкая температура точки росы, являются одновременные адсорбционная осушка и отбензинивание. Адсорбционная технология осушки является безотходным экологически чистым процессом, исключающим загрязнение окружающей среды. По мнению авторов, перспектива использования адсорбционных технологий заметно возрастет, поэтому рассмотрим этот процесс более подробно.

Адсорбцией называется любой процесс, в котором молекулы удерживаются на поверхности твердого тела, называемого адсорбентом, с помощью поверхностных сил. Извлекаемое из какой – либо смеси вещество до его поглощения называют адсорбтивом, а поглощенное адсорбатом. Различают два вида адсорбции: физическая адсорбция и хемосорбция, в которой адсорбенты реагируют химически. Хемосорбция практически не применяется в процессах переработки природного газа.

Физическая адсорбция-процесс, проходящий на поверхности твердого тела с помощью поверхностных сил и капиллярной конденсации.

Адсорбенты, применяемые для осушки и очистки природного газа должны обладать следующими свойствами:

1. Достаточной поглотительной способностью, зависящей от величины поверхности и объема пор;

2. Глубиной поглощения влаги, зависящей от размера пор;

3. Полнотой и простотой регенерации;

5. Прочностью от истираемости- не измельчаться от движения газа в слое адсорбента;

6. Стабильностью упомянутых показателей при многоцикловой работе.

Адсорбционную способность ( активность адсорбента) выражают количеством поглощенного адсорбата единицей массы или объема адсорбента (см 3 /г, или в процентном выражении). Различают активность адсорбентов равновесную и динамическую.

Равновесная статическая активность – это количество поглощенного адсорбтива при установлении в системе равновесного его содержания. Для каждого адсорбента равновесная статическая активность зависит от пористой структуры адсорбента, температуры и парциального давления паров адсорбтива.

Для промышленных целей более важной характеристикой адсорбентов является динамическая активность, которая выражается количеством поглощенной влаги при прохождении влажного газа через слой адсорбента до момента появления паров воды за слоем адсорбента в количестве, превышающем заданную величину.

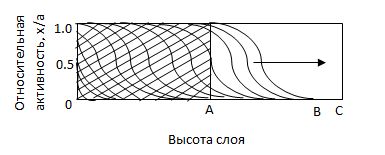

В динамических условиях в начале процесса адсорбтив извлекается из потока во входной части слоя адсорбента до заданного уровня равновесия. Высота слоя адсорбента, соответствующая такому извлечению, называется адсорбционной зоной. Эта зона перемещается по высоте слоя с определенной скоростью, зависящей от рабочих условий. Когда адсорбционная зона достигнет конца слоя, происходит, так называемый, «проскок» влаги, после чего влажность осушаемого газа на выходе быстро повышается. На рис.1 показано изменение концентрации адсорбата в слоях адсорбента при движении газового потока.(2)

Рис.1 Движение фронта насыщения по слою адсорбента во времени: ОА-слой достигший предела сорбции; АВ- слой участвующий в процессе адсорбции; ВС –слой в котором адсорбент не вступил еще в работу.

Динамическая активность адсорбента определяется:

2. Временем контакта (следовательно, скоростью движения потока адсорбтива);

3. Температурой среды;

4. Влажностью осушаемого газа;

5. Размером и формой зерен адсорбента;

6. Равномерностью распределения потока по сечению слоя;

7. Степенью предыдущей регенерации.

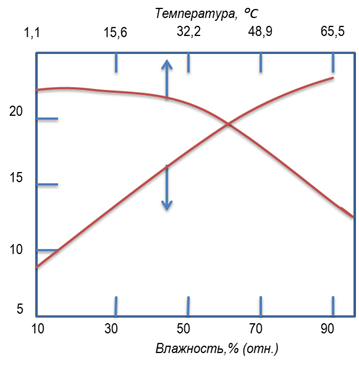

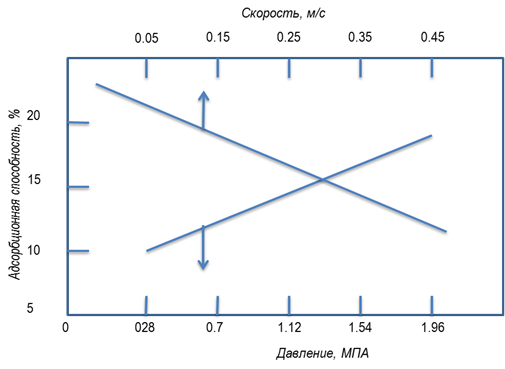

Кривые( рис.2) иллюстрируют зависимость динамической активности адсорбента от перечисленных факторов.

Динамическая активность снижается при уменьшении высоты слоя и влажности осушаемого газа, а малый размер гранул адсорбента улучшает кинетику процесса, но одновременно увеличивает сопротивление слоя.

При большем времени контакта «газ-адсорбент», а, следовательно, меньшей скорости газа, увеличиваются глубина осушки и продолжительность работы слоя до момента проскока.

При требовании очень низкой точки росы осушаемого газа необходима более полная регенерация адсорбента, что достигается применением при десорбции сухого газа.

Если размер большей части пор адсорбента незначительно превышает размер молекул адсорбтива, последний извлекается более полно.

При выборе адсорбента (типа и марки) для конкретного процесса необходимо учитывать все перечисленные показатели.

Для осушки природных газов в промышленных установках применяют следующие адсорбенты: силикагели, оксид алюминия и цеолиты (молекулярные сита). Эти адсорбенты в зависимости от наличия в них пор преобладающего размера подразделяются на микропористые, макропористые и переходнопористые. Самые маленькие микропоры и имеют размеры эффективных радиусов до 1,5 нм; самые большие макропоры имеют эффективные радиусы от 100 до 200 нм и переходные поры, по которым адсорбтив поступает к микропорам, имеют эффективные радиусы от 1,5 до 100 нм. Таким образом, силикагели причисляют к переходнопористым, а цеолиты к микропористым сорбентам.

Целесообразность использования того или иного типа адсорбента находится в зависимости от условий проведения процесса, в первую очередь от влажности поступающего на адсорбционную установку газа и температурного режима осушки. Для выяснения этой зависимости в МХТИ им. Д.И.Менделеева были проведены испытания на стендовой установке. Испытания проводились на шариковом силикагеле КСМГ с диаметром сфер 2 мм и синтетическом цеолите NaA, гранулы которого имели высоту и диаметр также 2 мм. Скорость потока газа составляла 0,25 м/с. Осушали газ различного влагосодержания при трех различных температурах.

Равновесная адсорбционная способность силикагеля, как и следовало ожидать, только в одном случае превосходит соответствующий показатель для цеолита: при осушки газа с высоким влагосодержанием (10 0 С по точке росы) при относительно низких температурах (25 0 С).

Результаты расчета динамики процесса осушки газа силикагелем показали, что даже при бесконечно большом слое силикагеля степень использования его адсорбционной емкости при осушке газа с высокой относительной влажностью не может пвышать 75%. Вследствие этого во всех режимах показатели осушки газа слоем цеолита предпочтительней, чем при использовании слоя силикагеля равной высоты.

Исходя из вышеизложенного, можно сделать вывод, что качественная осушка природных газов напрямую зависит от тщательного анализа требований по условиям осушки и правильном выборе необходимого для каждого конкретного случая адсорбента.

1. Кельцев Н.В. « Основы адсорбционной техники» 2 изд., М., 1984г.

2. Жданова Н.В., Халиф А.Л « Осушка углеводородных газов», М., «Химия», 1984г.

3. Кемпбел Д.М. « Очистка и переработка природных газов», М., «Недра», 1977г.

4. Страус В. « Промышленная очистка газов», М., «Химия», 1981г.

5. ГОСТ Р53521-2009 – Переработка природного газа., М., Стандартинорм, 2010г.

6. Кондауров С.Ю. и др. « Перспективы использования адсорбционных технологий для подготовки газа к транспорту», Ж. « Газовая промышленность», 2010г., №10,с.52.

Документы

ОСУШКА И ОЧИСТКА ПРИРОДНОГО ГАЗА

§ 1. ОСУШКА ПРИРОДНОГО ГАЗА

Осушкой природного газа называется процесс удаления воды, находящейся в природном газе в парообразном состоянии. Общепризнано, что осушка газа является необходимым условием для обеспечения бесперебойной работы магистральных газопроводов. Она предотвращает образование гидратов и уменьшает коррозию. При транспорте влажного газа в определенных условиях влага может сконденсироваться и накапливаться в пониженных местах газопровода, вследствие чего уменьшается пропускная способность магистрали.

В газовой промышленности применяются несколько методов осушки: адсорбцией, абсорбцией, прямым охлаждением, сжатием с последующим охлаждением и химическая осушка.

Поскольку ни один из этих методов не обладает безусловным преимуществом по сравнению с остальными, для выбора наиболее эффективного и экономичного в конкретных условиях процесса необходимо знать все эти методы.

В процессах осушки путем адсорбции в качестве адсорбента чаще всего применяют активированную окись алюминия, силикагель и бокситы, а при осушке газа абсорбцией— диэтилен гликоль и триэтилен гликоль. Осушка газа охлаждением и химическими способами получила небольшое распространение, эти методы будут охарактеризованы лишь кратко.

1. ОСУШКА ОХЛАЖДЕНИЕМ

Количество влаги в насыщенном природном газе уменьшается при увеличении давления или снижении температуры (рис. V. 8). Таким образом, теплый или горячий газ, насыщенный водяным паром, можно частично осушить путем прямого охлаждения. Газ после сжатия обычно охлаждают, вследствие чего из него удаляется вода. Если при охлаждении не достигается минимум температуры, которую газ будет иметь при дальнейшем движении по системе при данном давлении, конденсация влаги газа в дальнейшем не будет исключена. Использование эффекта Джоуля-Томпсона или охлаждение расширением в промысловых сепараторах с целью осушки природного газа описано в главе XIII.

2. ХИМИЧЕСКАЯ ОСУШКА

Химическая реакция между водой и химическими веществами может быть столь полной, что образующиеся при ней продукты гидратации будут иметь чрезвычайно низкую упругость водяных паров. Имеются химические агенты, обеспечивающие практически полную осушку газа [XVI. 2]. Однако эти агенты очень трудно или вообще невозможно регенерировать. Это обстоятельство делает их непригодными для использования в качестве промышленных осушителей. Однако, как указывалось в главе V, они широко применяются при лабораторном определении влажности газов.

3. ОСУШКА ГАЗА АБСОРБЦИЕЙ

Жидкий абсорбент, пригодный для осушки природного газа, должен удовлетворять ряду требований, важнейшими из которых являются: I) высокое «сродство» по отношению к воде; 2) низкая стоимость; 3) некорро-зийность; 4) устойчивость к компонентам газа; 5) устойчивость во время регенерации; 6) простота регенерации;

7) низкая или средняя вязкость; 8) низкая упругость паров при температуре контакта; 9) низкая растворяющая способность по отношению к природному газу и углеводородным жидкостям и низкая растворимость в иих; 10) низкая склонность к образованию пены или эмульсий.

Всем этим требованиям в той или иной степени удовлетворяют два органических соединения: диэтиленгли-коль

Эти два эфира многоатомных спиртов наиболее часто применяются для осушки природных газов путем абсорбции [XVI. 4 —XVI. 9, XVI. 20].

Прежде всего рассмотрим те физические свойства гликолей, которые составляют основу для технологических расчетов процессов осушки. Затем будет показано, какие из этих свойств необходимы при выборе режимов процесса.

Вода и гликоли взаиморастворимы в жидкой фазе [XVI. 15]. Экспериментальные данные о равновесии пар — жидкость в водных растворах гликоля указывают на то, что упругость водяных паров в концентрированных растворах очень незначительна. Упругость паров воды, находящихся в равновесии с растворами гликоля различной концентрации, можно выразить при помощи кривых точек росы воды в зависимости от температуры раствора или контакта, поскольку выяснено, что точки росы относительно независимы от общего давления газа в системе. Такие кривые приведены на рис. XVI. 1 и XVI. 2 [XVI. 10]. Зная температуру контакта и концентрацию гликоля, можно легко определить температуру точки росы газа. Эти величины в сочетании с графиком водосодержания газа, приведенным на рис. V. 8, можно использовать для определения абсолютной влажности газа, находящегося в равновесии с гликолевыми растворами. Следует отметить, что, если гликоль не влияет на определение точки росы, точки замерзания, указанные ниже 0° С, могут представлять собой метастабиль-ные точки росы.

2 в 3—4 раза превышает соответствующий показатель при атмосферном давлении [XVI. 10]. Бриджмен (Bridgman) [XVI. 3] сообщает об аналогичном влиянии давления на вязкость соединений с сильно разветвленной молекулярной цепью. Вязкость и растворимость жидкой фазы являются основными переменными в корреляциях, определяющих общий к. п. д. тарелок в абсорберах.

Поскольку необходимо применять растворы с высокой концентрацией гликоля, регенерация разжиженных водных растворов гликоля не должна представлять трудности. Диаграммы изобарная температура — состав для системы гликоль — вода (рис. XVI. 5 и XVI. 6) и нормальная температура кипения водных растворов гликолей свидетельствуют о легкости, с которой можно повторно повышать концентрацию гликоля в этих растворах. Низкая концентрация воды в паровой фазе, находящейся в равновесии с 92—99%-ным весовым раство-

Рис, XVI, 3. Вязкость водных растворов диэтилен гликоля [XVI. 13],

Мольная концентрации диэтиленгликоля

Рнс. XVI. 5. Кривые фазового состава для водных растворов диэтиленгликоля [XVI. 13].

1 — пар; 2 — жидкость при 600 мм рт. ст.; 3 — жидкость при 300 мм рт. ст.; 4— жидкость при 100 мм рт. ст.

Рис. XVI. 6. Кривые фазового состава для водных растворов тризтиленгликоля [XVI. 13].

/ — пар; 2 — жидкость прн 600 мм рт. ст.\ 3 — жидкость при 300 мм рт. ст.\ 4 — жидкость при 100 мм рт. ст.

XVI. 4. Вязкость водных растворов три-этиленгликоля [XVI. 13].

ром гликоля, объясняется в основном низкой мольной концентрацией воды в этих растворах, а также тем обстоятельством, что коэффициент активности воды меньше единицы. Коэффициент активности при низких давлениях

где fi — коэффициент активности воды; р — общее давление системы, представляющее собой сумму парциальных давлений воды и гликоля; у\ — мольная концентрация воды в газовой фазе; Р — упругость паров чистой воды; х< — мольная концентрация воды в жидкой фазе.

Как сообщают Поллитцнер (Pollitzner) и другие [XVI. 9], потери триэтяленгликоля вследствие испарения составляют 0,16 л на 100 000 м 3 газа, что согласуется с общей цифрой потерь гликоля, определенной в производственных условиях (0,33 л на 100 000 м 3 газа) [XVI. 7], В последнюю цифру, помимо потерь от испарения, включены потери вследствие уноса, утечки, растворения и т. п.

Другим важным свойством гликолей является незначительная растворимость их в легких углеводородах. В связи с этим представляется возможной прямая ин-жекция диэтиленгликоля в двухфазные потоки, содержащие легкие углеводородные жидкости, С другой сторо-ны, легкие углеводороды (за исключением ароматических, — Ред.) в газообразном и жидком состояниях также очень мало растворимы в гликолях.

В присутствии легких углеводородов гликоли иногда склонны к пенообразованию. Однако при тщательном предварительном отбензинивании газа, поступающего в абсорберы, пенообразование доводится до минимума. Для уменьшения ценообразования с успехом были применены пеногасители [XVI, 7].

Рис. XVI. 8. Плотность водных растворов триэтиленгликоля при различных температурах [XVI. 13].

Другие свойства водных растворов гликолей представлены в виде графиков на рис. XVI. 7—XVI. 15, Температура замерзания гликолевых растворов показана на рис. XVI, 14,

РйС, XVI. 9. Удельная теплоемкость водных растворов диэтиленгликоля [XVI. 13].

Рис. XVI. 10. Удельная теплоемкость водных растворов триэтиленгликоля [XVI. 13].

Рис. XVI. 13. Диаграмма Кокса для гликолей [XVI. 13].

/ — пропнленглнколь; 2 — этнленглнколь; 3 — ДИ* прогщленгликоль; 4 — днэтнленглнколь; 5 —• три* пропнленглнколь*

Теплопроводность, ннал!мч°с Теплопроводность, ккал/м. ч.°С

Рис. XVI. 14. Температура замерзания водных растворов ди- и три-этиленгликоля [XVI. 10, XVI. 13].

I —- триэтилеигликоль; 2 — дипропиленгликоль: 3 — диэтиленгликоль; 4 — про-пиленгликоль; 5 — этнленгликоль.

5. ПАРАМЕТРЫ ПРОЦЕССА ОСУШКИ ГАЗА ГЛИКОЛЯМИ С ИСПОЛЬЗОВАНИЕМ ЦИКЛА АБСОРБЦИИ — ДЕСОРБЦИИ

В настоящее время диэтиленгликоль и триэтиленгли-коль находят широкое применение при осушке природного газа жидкими поглотителями. Типовые технологические схемы установок^ для осушки газа этими сорбентами представлены на рис. XVI. 16 и XVI. 17 [XVI. 7|

В основном обе установки имеют аналогичную конструкцию. Нужно отметить лишь различие в устройствах Для орошения.

Рйс. XVI. 16. Технологическая схема установки осушки диэтиленгликолем [XVI. 7].

/ —| вход влажного газа; 2 — водоотбойник; 3 — сброс жидкости; 4 — абсорбер; 5 — выход сухого газа; 6 — холодильник гликоля; 7 — промежуточная емкость; 8 — выпарная колонна; 9 кипятильник-рибойлер; 10 — конденсатор орошения; 11 сборная емкость; 12 — сброс воды.

Абсорбер. Верхний предел температуры абсорбции определяется допускаемым уровнем потерь ди- и три-этиленгликоля от испарения, и практически верхний предел температуры составляет около 38° С. Фактическая температура абсорбции зависит от температуры, до которой можно охладить регенерированный гликоль, от температуры газа на входе в абсорбер, теплоты абсорбции воды и от соотношения между газом и жидкостью. Нижний предел температуры абсорбции усганавлива-

Рис. XVI. 15. Температура кипения водных растворов ди- и триэтиленгли-коля при атмосферном давлении [XVI. 13].

А — триэтилеигликоль; В — диэтилеигли-коль.

Рис. XVI. 17. Технологическая схема установки осушки триэтиленгликолем [XVI. 7].

/ — влажный газ из газопровода; 2— абсорбер; 3 — колпачковые тарелки; 4 — сухой газ в газопровод; 5 — регулятор уровня; 6 — гликоль с высоким содержанием воды; 7 — фильтр; 8 — промежуточная емкость; 9 — кипятильник-рибойлер (паровой илн прямого нагрева); 10—выпарная колонна; II — вода; 12 — насос; 13—ненасыщенный ГЛИКОЛЬ.

ется влиянием вязкости на влагопоглощающую способность при контакте.

Минимальная рабочая температура равна около 10° С, хотя установки с инжекцией гликоля рассчитаны на работу в условиях значительно более низких температур.

Давление, при котором должны работать гликолевые абсорберы, в значительно большей степени определяется экономическими соображениями (первоначальной стоимостью установок), чем равновесными фазовыми соотношениями. В литературе имеются данные о триэтиленгликолевых абсорберах, работающих при давлениях до 140 кГ/см 2 [XVI. 7]. По-видимому, опубликованные ранее данные о том, что константа равновесия для воды в системе гликоль—-вода — природный газ повышается по мере увеличения давления, неверны [XVI. 19]. Это можно объяснить весьма высокими критическими давлениями систем природный газ — гликоль.

Площадь поперечного сечения абсорбера определяется в основном его пропускной способностью по газу, поскольку расход жидкости, необходимой для осушки газа, очень невелик. Можно применять обычные методы определения размеров колонн с колпачковыми тарелками, рассмотренные в главе XIV. Несмотря на низкий расход жидкости, к. п. д. отдельных тарелок в правильно рассчитанной колонне может доходить до 70%.

Точка росы воды для газа, выходящего из абсорбера, определяется степенью регенерации и охлаждения гликолевого раствора. Можно добиться снижения точки росы примерно на 28° С, что соответствует 95— 96%-ной (по весу) концентрации раствора диэтилен-гликоля, поступающего в абсорбер. В свою очередь это соответствует максимальной температуре регенерации 165° С. Триэтиленгликоль позволяет снизить точку росы на 33—42° С, что соответствует регенерированным растворам, содержащим 98—99% (по весу) гликоля.

Выпарная колонна. Важным параметром ее работы является температура, поскольку ею определяется концентрация регенерированного абсорбента, а излишне высокая температура вызывает термическое разложение гликоля. Максимальная температура в регенераторе, допускаемая для водных растворов диэтиленгликоля, составляет 165° С, хотя иногда можно допустить повышение температуры до 175° С. Разложению гликолей соответствуют кислород и сероводород, вследствие чего их присутствие требует снижения температуры регенерации по сравнению с нормальным уровнем. Были высказаны рекомендации об удалении растворенных газов путем снижения давления отработанного гликоля, выходящего из абсорбера [XVI. 23].

Для десорбции тризтиленгликоля требуется еще меньшее орошение. В небольших установках достаточное орошение можно получить при использовании вертикальной трубы с развитой поверхностью, охлаждаемой непосредственно атмосферным воздухом.

Контакт между газом и жидкостью в десорбере обеспечивается при помощи колпачковых тарелок в больших колоннах и насадки в колоннах меньшего размера. Для разделения требуется небольшое число теоретических тарелок, тем не менее предусматривается большой запас тарелок или насадки.

Вспомогательное оборудование установок осушки гликолем включает насосы, теплообменники, кипятильники, рибойлеры, фильтры и т. п. Это оборудование обстоятельно описано в специальных статьях [XVI. 7,

§ 2. ОСУШКА ГАЗА АДСОРБЦИЕЙ

Твердые поглотители (или адсорбенты) широко применяются для осушки газов. В последнее время твердые поглотители стали использовать и для удаления воды из жидкостей. Адсорбенты имеют свойство поглощать воду из углеводородного потока и отдавать ее другому потоку с Оолее высокой температурой во время регенерации.

1. ПРИРОДА АДСОРБЦИИ

Прежде в литературе было принято классифицировать адсорбцию на химическую или физическую в зависимости от того, какой характер (физический или химический) имеет взаимодействие между поглощенными молекулами и твердой поверхностью. В настоящее время суть адсорбции объясняется силами, привлекающими молекулы к поверхности твердых тел. Привлечение воды к осушителям вызывается действием сил Ван дер Ваальса или сил, обязанных своим возникновением «эффекту дисперсии» [XVI. 17], который можно отнести к физической категории. Равновесие между твердой и газообразной фазами при адсорбции за счет сил Ван дер Ваальса является обратимым и быстро изменяется в соответствии с изменившимися условиями температуры и давления.

Для адсорбентов характерна исключительно большая площадь поверхности, объясняющаяся наличием большого числа мелких неоднородных по форме капилляров. Поверхность этих капилляров представляет собой большое поле действия остаточных сил. Единственно возможным путем, который может свести остаточные силы к минимуму, является конденсация иа данной поверхности. Конденсация происходит в мелких капиллярах, причем образуются не капельки жидкости, а множество мелких выпуклых ее поверхностей. Термодинамические расчеты показывают, что упругость паров жидкостей, находящихся в мелких увлажненных капиллярах, значительно меньше, чем упругость паров плоской поверхности той же жидкости [XVI. 6]. Следовательно, упругость паров жидкостей в этих капилля» рах равновесна парциальному давлению паров воды, которое значительно меньше нормального давления насыщения. Другой интересной характеристикой, показывающей высокую степень капиллярности, является то, что количество адсорбированного вещества, находящееся в равновесии с газом данного парциального давления, зависит от направления достижения равновесия. Это явлеиие, известное под названием «гистерезис адсорбции» [XVI. II] при промышленном применении процесса осушки газа твердым поглотителем, очевидно, теряет свое значение уже после несколькнх циклов адсорбции — регенерации.

Изменение температуры и другие факторы, вызывающие разрушение физической структуры адсорбента, уменьшают его способность поглощать и удерживать воду. Кемпбелл, Скиннер и Лоуренс (Kampbell, Skinner and Laurence) [XVI. 5] приводят следующие требования, которым должен удовлетворять хороший зернистый поглотитель: I) высокая равновесная адсорбционная емкость по отношению к воде; 2) обратимость адсорбции и простота регенерации; 3) высокая скорость адсорбции; 4) малое сопротивление потоку газа; 5) высокая механическая прочность, предотвращающая дробление и распыление поглотителя; 6) химическая инертность; 7) небольшие объемные изменения в зависимости от температуры и степени насыщения.

В настоящее время разработаны и непрерывно совершенствуются поглотители, удовлетворяющие всем этим требованиям. Наиболее часто применяемыми адсорбентами являются боксит, активированная окись алюминия и силикагель, которые выпускаются различными фирмами под различными иаимеиованиями.

Ниже рассматриваются равновесные, кинетические, химические и механические качества некоторых наиболее экономичных поглотителей.

Поскольку осушку газов и жидкостей адсорбцией производят с использованием неподвижного слоя твердого адсорбента, этот процесс является периодическим. Однако поскольку приближение к равновесным условиям между потоком газа и слоем адсорбента может быть очень близким, знание равновесных соотношений необходимо для определения практически целесообразной предельной пропускной способности слоя адсорбента [XVI. 14].

На рис. XVI. 18 представлены типовые изотермы равновесной адсорбции, показывающие взаимозависимость между парциальным давлением паров воды в газе и поглощенным количеством воды, выраженным в процентах к весу регенерированного (активированного) адсорбента [XVI. 18]. Зависимость равновесных условий от температуры очевидна.

Поглотительная способность промышленных адсорбентов по мере их использования уменьшается, поскольку: I) некоторые из наиболее эффективных адсорбентов необратимо теряют активность и 2) поглощенные углеводороды высокого молекулярного веса могут с трудом поддаваться, десорбции. Уменьшение активности промышленного поглотителя, регенерируемого через каждые 16 ч, показано на рис. XVI. 19 [XVI. 16]. Очевидно, что в качестве расчетной поглотительной способности адсорбента следует брать величину, несколько меньшую, чем «асимптотическая величина» на кривой поглотительной способности. Полезная поглотительная способность слоя адсорбента зависит от скорости газового потока, которая часто выражается временем контакта. Рис. XVI. 20 показывает, что поглотительная способность при рационально коротком времени контакта может не зависеть от расхода газа [XVI. 2]. Данные получены в колонне диаметром 915 мм, заполненной бокситом, зерна которого имели размеры 2,8 мм, активированным при 177° С. В большинстве случаев достаточное время контакта обеспечивается при линейной скорости газа менее

Рис. XVI. 20. Влияние времени контакта на поглотительную способность боксита (флорита) [XVI. 2],