таблица параметров сварки полиэтиленовых труб встык сдр 17

Технологический процесс сварки встык ПНД, ПЭ труб.

Полиэтиленовые трубы в производстве и бытовом назначении используются все чаще: они отличаются легким весом и низкой ценой, не ржавеют, а главное, их легко монтировать. Самым надежным видом крепления остается сварка полиэтиленовых труб. Это более трудоемкий метод, чем механическое соединение, однако и его качество выше. Главное, чтобы была соблюдена технология сварки полиэтиленовых труб. Все квалифицированные сварщики обязательно проходят аттестацию.

Чаще всего используются три вида сварки: враструб, встык и при помощи электромуфты. В статье речь пойдет о стыковой сварке.

Сварка труб пнд: технология и применение.

В случае если система будет находиться по давлением обычно используют сварку пнд труб своими руками.

Применятся сварка полиэтиленовых труб различных видов:

Электромуфтовая сварка пнд труб

Сварка пнд труб встык

Перед тем как будет проведена сварка пнд труб своими руками, нужно все приготовить:

Способы сварки

Технология сварки полиэтиленовых труб проводится несколькими методами. Каждый из них имеет определенные особенности, требует применения разных видов инструментов, расходных материалов.

Раструбный

Для сварки ПЭ труб раструбным методом необходимо использовать специальные фитинги. Дополнительно понадобятся следующие инструменты:

Пошаговая инструкция по проведению работ:

Дождаться остывания шва.

Встык

Метод применяется для сваривания изделий, толщина стенок которых превышает 5 мм. Требуемое оборудование, инструменты:

Стыковая сварка пнд

Сварка пнд труб встык своими руками тяжелее производится, чем электромуфтовая. Беритесь за процесс если вы уверенны в своих силах и у вас есть квалификация сварщика, а также опыт. Отметим что сварка является экономически процессом потребляющим мало электроенергии.

Аппарат стыковой сварки пнд формирует монолитный шов, равный по качеству и свойствам основному материалу. Осуществляется таким образом соединение полиэтиленовых труб, фитингов и.т.д. Этот способ применим только для одинаковых марок и диаметра, с толщиной стенок не более 4.5 мм и диаметром более 50мм. Температура сварки пнд трубопровода также имеет значение, выполнять соединение следует в диапазоне температур от- 14С до +47С.

Температура сварки пнд труб в среднем составляет 130-140 градусов.

Способ предполагает наличие спец. оборудования.

сварка пнд аппарат

Стыковая сварка полиэтиленового провода: процедура и план действий

После остывания полиэтилена создается бурт-герметичный шов. Следует не допускать сдигов стенки труб более чем на 9-10% от их толщины.

Основные требования к процессу сварки.

Стыковая сварка должна производиться с соблюдением следующих условий:

Составление протокола.

Каждая выполненная сварка должна быть зарегистрирована в протоколе. Протокол прежде всего должен отражать действительные данные выполненной сварки, такие как:

Так же сварочный аппарат должен содержаться в технической исправности и чистоте. Более того, устройство должно иметь действующую оценку технического состояния, выданную сервисным отделом производителя. Срок годности нового изделия составляет один год с момента продажи. После годовой эксплуатации сварочный аппарат подлежит процедуре “калибровка изделия”, после проведения которой выдается соответствующий документ.

Краткая инструкция по эксплуатации к сварочным аппаратам типа ZHCB КРАТКАЯ ИНСТРУКЦИЯ.

Соблюдение этих условий и требований, обеспечит получение таких соединений, прочность которых отвечает критериям и требованиям стандартов качества.

Таблицы сварки полиэтиленовых труб

сварка пнд трубы таблица

Таблицы времени сварки пнд труб

сварка встык полиэтиленовых труб таблица

Покупка продукции на выгодных условиях

реализует оборудование для стыковой сварки. В ассортименте центраторы, гидравлические агрегаты, сварочные машины. Продукция соответствует международным стандартам, сопровождается паспортами качества и сертификатами соответствия.

Изделия отгружаются со склада предприятия, отправляются в любую точку РФ.

Сварка муфт пнд

Сварка электромуфтой полиэлиестрой трубы

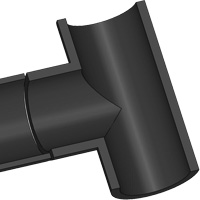

Электромуфта является фасонной деталью различных размеров из пнд материала внутри которой находятся электрические спирали. Существуют различные ее формы для различных видов соединения.

Создание сварочного шва:

Электромуфтовая сварка

Соединения, сделанные электромуфтовой сваркой труб, переносят 16 атмосфер силы давления. В данном случае используются муфты, оснащенные электронагревательными компонентами. Такой вид сварки еще более экономный в сравнении со стыковой, он предоставляет возможность осуществлять работы в наиболее труднодоступных участках трубопроводных систем, на которых нет возможности для расположения крупногабаритного инструмента.

Перед муфтовой сваркой сначала производится подготовка отдельных труб: они в первую очередь очищаются от различного рода загрязнений.

Принцип работы: муфта, присоединенная к трубам, нагревается сварочным агрегатом, концы труб при этом расплавляются. В результате внутреннее давление увеличивается и получается прочная запайка. После полного охлаждения трубопроводную систему можно эксплуатировать.

Чаще всего электромуфта используется:

Электромуфтовая сварка не является сложной процедурой, единственный нюанс – это при работе с изделиями крупных размеров необходим дополнительный разогрев.

Особенности проведения работ

Сварка пнд: цена, аренда

Многие фирмы в крупных городах предлагают услугу-аренду аппарата для сварки пнд труб. Пользователь избегает необходимости купить аппарат для сварки, и получить его во временное пользование, сэкономив средства.

Преимущества аренды аппарата для сварки.

Стоимость аренды колеблется от 2 до 4 тысяч рублей в сутки.

Сварка полиэтиленовых труб

Сварка встык – достаточно сложный технологический процесс, требующий высокой квалификации персонала и высококачественного оборудования. Вместе с тем, данный способ обладает рядом несомненных преимуществ:

При применении так называемых “длинномерных труб” (на катушках или в бухтах) снижает количество сварных соединений в 50 — 100 раз. Все это значительно ускоряет строительство трубопровода и снижает стоимость монтажа.

Сварка полиэтиленовых труб инструкция

Сварка встык — это способ, используемый для соединения труб и фитингов одного диаметра и толщины. В этом процессе свариваемые поверхности труб выравниваются таким образом, чтобы достигался идеальный контакт. Затем соединяемые поверхности нагреваются до температуры плавления. После этого расплавленные поверхности труб соединяются под давлением. Сварочное давление, температура и длительность регулируются таким образам, чтобы сохранить физические и химические свойства исходного материала.

Стыковая сварка полиэтиленовых труб

Рис. 1. Циклограмма процесса сварки встык нагретым инструментом. Сварочный цикл можно разделить на следующие этапы (cм рис. 1):

Процесс сварки полиэтиленовых труб

Сварка полиэтиленовых труб встык

Перед началом сварки зоны соединения труб выравниваются с помощью электроторцевателя — инструмента для механической обработки торцов свариваемых труб. Инструмент выравнивает торцы труб под прямым углом относительно оси и удаляет все сколы и неровности сечения. Торцевание должно производиться до тех пор, пока стружка, образуемая в результате торцевания, начнет выходить непрерывной, ровной лентой. Максимальные допуски по зазорам между свариваемыми поверхностями после торцевания указаны в таблице 1.

Таблица 1. Допустимая величина зазора между обработанными торцами свариваемых труб

Далее свариваемые поверхности нагреваются до температуры плавления с помощью специального нагревательного элемента, как показано на рис. 2 и 3. Во время цикла «оплавление» (рис. 2) происходит образование первичного грата. Во время цикла «нагрев» (рис. 3) тепло распространяется вглубь материала. Давление на свариваемые части при этом близко к нулю (оно только обеспечивает контакт между торцами труб и нагревателем). Затем нагревательный элемент удаляется из области сварки как показано на рис. 4 (цикл «удаление нагревателя»). Нагревательный элемент необходимо удалять так, чтобы не загрязнить и не повредить нагретые для сварки поверхности трубы. Контактные поверхности нужно быстро соединить, не допуская других соприкосновений. Время перехода должно быть настолько кратким, насколько это возможно, иначе нагретые поверхности застынут, что негативно повлияет на качество сварки. Во время цикла «сварка» (рис. 5.) образуется окончательный грат и молекулярные связи, обеспечивающие однородность соединения. Свариваемые части трубы соединяются под давлением равным давлению цикла «оплавление торцов», как показано на рис. 5. Во время заключительного цикла «охлаждение» (рис. 6) происходит осадка стыка и стык приобретает максимальную прочность. После соединения должен появиться симметричный буртик (см. рис. 6). Одинаковый размер правого и левого буртика показывает правильность сварки. Различный размер буртиков показывает различные характеристики вязкости соединяемых материалов, то есть процедура сварки произведена неверно.

Параметры сварки полиэтиленовых труб встык. Расчет

Для расчета параметров сварки необходимо обладать следующими данными:

e — толщина трубы; Dn — номинальный (наружный) диаметр трубы; Di — внутренний диаметр (Dn — 2e); S— площадь сварки в мм2, которую можно рассчитать по формуле:S = (Dn2 – Di2)/4, где S = 3,142; Sc — площадь цилиндра машины в мм2. Также необходимо знать марку полиэтилена. Этот параметр необходим для правильного определения времени протекания циклов сварки. Поскольку в расчетах задействован такой параметр, как площадь цилиндра машины для сварки ПЭ труб (Sc), рекомендуем использовать готовые таблицы с параметрами сварки для каждого вида и типоразмера труб. Эти таблицы обычно приводятся в инструкциях по эксплуатации машин для сварки полиэтеленовых труб. Приведенные ниже формулы для расчета давления циклов: ОПЛАВЛЕНИЕ СТЫКА и СВАРКА носят справочный характер.

Таблица 2. Рекомендуемые временные параметры при сварке полиэтиленовых труб и фитингов встык при внешней температуре окружающей среды 20 °С и умеренном воздушном потоке.

Таблица сварки полиэтиленовых труб встык

| Номинальная толщина стенки, мм | Оплавление стыка, мм | Нагрев, сек | Вывод нагревательного элемента, сек (max время) | Осадка, время процесса сварки, сек | Охлаждение стыка под давлением P = 0,15 ± 0,01 N/mm2 сек (min время) |

| Оплавление стыка до образования грата P = 0,15 N/mm2 | Время нагрева, рассчитывается как толщ. стенки х 10. P = 0,02 N/mm2 | ||||

| 4,5 | 0,5 | 45 | 5 | 5 | 6 |

| 4,5 … 7 | 1 | 45 … 70 | 5 … 6 | 5 … 6 | 6 … 10 |

| 7 … 12 | 1,5 | 70 … 120 | 6 … 8 | 6 … 8 | 10 … 16 |

| 12 … 19 | 2 | 120 … 190 | 8 … 10 | 8 … 11 | 16 … 24 |

| 19 … 26 | 2,5 | 190 … 260 | 10 … 12 | 11 … 14 | 24 … 32 |

| 26 … 37 | 3 | 260 … 370 | 12 … 16 | 14 … 19 | 32 … 45 |

| 37 … 50 | 3,5 | 370 … 500 | 16 … 20 | 19 … 25 | 45 … 60 |

| 50 … 70 | 4 | 500 … 700 | 20 … 25 | 25 … 35 | 60 … 80 |

Таблица параметров сварки полиэтиленовых труб встык сдр 17

Сварка полиэтиленовых труб

Сварка встык – достаточно сложный технологический процесс, требующий высокой квалификации персонала и высококачественного оборудования. Вместе с тем, данный способ обладает рядом несомненных преимуществ:

При применении так называемых “длинномерных труб” (на катушках или в бухтах) снижает количество сварных соединений в 50 — 100 раз. Все это значительно ускоряет строительство трубопровода и снижает стоимость монтажа.

Сварка полиэтиленовых труб инструкция

Сварка встык — это способ, используемый для соединения труб и фитингов одного диаметра и толщины. В этом процессе свариваемые поверхности труб выравниваются таким образом, чтобы достигался идеальный контакт. Затем соединяемые поверхности нагреваются до температуры плавления. После этого расплавленные поверхности труб соединяются под давлением. Сварочное давление, температура и длительность регулируются таким образам, чтобы сохранить физические и химические свойства исходного материала.

Стыковая сварка полиэтиленовых труб

Рис. 1. Циклограмма процесса сварки встык нагретым инструментом. Сварочный цикл можно разделить на следующие этапы (cм рис. 1):

Процесс сварки полиэтиленовых труб

Сварка полиэтиленовых труб встык

Перед началом сварки зоны соединения труб выравниваются с помощью электроторцевателя — инструмента для механической обработки торцов свариваемых труб. Инструмент выравнивает торцы труб под прямым углом относительно оси и удаляет все сколы и неровности сечения. Торцевание должно производиться до тех пор, пока стружка, образуемая в результате торцевания, начнет выходить непрерывной, ровной лентой. Максимальные допуски по зазорам между свариваемыми поверхностями после торцевания указаны в таблице 1.

Таблица 1. Допустимая величина зазора между обработанными торцами свариваемых труб

Далее свариваемые поверхности нагреваются до температуры плавления с помощью специального нагревательного элемента, как показано на рис. 2 и 3. Во время цикла «оплавление» (рис. 2) происходит образование первичного грата. Во время цикла «нагрев» (рис. 3) тепло распространяется вглубь материала. Давление на свариваемые части при этом близко к нулю (оно только обеспечивает контакт между торцами труб и нагревателем). Затем нагревательный элемент удаляется из области сварки как показано на рис. 4 (цикл «удаление нагревателя»). Нагревательный элемент необходимо удалять так, чтобы не загрязнить и не повредить нагретые для сварки поверхности трубы. Контактные поверхности нужно быстро соединить, не допуская других соприкосновений. Время перехода должно быть настолько кратким, насколько это возможно, иначе нагретые поверхности застынут, что негативно повлияет на качество сварки. Во время цикла «сварка» (рис. 5.) образуется окончательный грат и молекулярные связи, обеспечивающие однородность соединения. Свариваемые части трубы соединяются под давлением равным давлению цикла «оплавление торцов», как показано на рис. 5. Во время заключительного цикла «охлаждение» (рис. 6) происходит осадка стыка и стык приобретает максимальную прочность. После соединения должен появиться симметричный буртик (см. рис. 6). Одинаковый размер правого и левого буртика показывает правильность сварки. Различный размер буртиков показывает различные характеристики вязкости соединяемых материалов, то есть процедура сварки произведена неверно.

Параметры сварки полиэтиленовых труб встык. Расчет

Для расчета параметров сварки необходимо обладать следующими данными:

e — толщина трубы; Dn — номинальный (наружный) диаметр трубы; Di — внутренний диаметр (Dn — 2e); S— площадь сварки в мм2, которую можно рассчитать по формуле:S = (Dn2 – Di2)/4, где S = 3,142; Sc — площадь цилиндра машины в мм2. Также необходимо знать марку полиэтилена. Этот параметр необходим для правильного определения времени протекания циклов сварки. Поскольку в расчетах задействован такой параметр, как площадь цилиндра машины для сварки ПЭ труб (Sc), рекомендуем использовать готовые таблицы с параметрами сварки для каждого вида и типоразмера труб. Эти таблицы обычно приводятся в инструкциях по эксплуатации машин для сварки полиэтеленовых труб. Приведенные ниже формулы для расчета давления циклов: ОПЛАВЛЕНИЕ СТЫКА и СВАРКА носят справочный характер.

Таблица 2. Рекомендуемые временные параметры при сварке полиэтиленовых труб и фитингов встык при внешней температуре окружающей среды 20 °С и умеренном воздушном потоке.

Таблица сварки полиэтиленовых труб встык

| Номинальная толщина стенки, мм | Оплавление стыка, мм | Нагрев, сек | Вывод нагревательного элемента, сек (max время) | Осадка, время процесса сварки, сек | Охлаждение стыка под давлением P = 0,15 ± 0,01 N/mm2 сек (min время) |

| Оплавление стыка до образования грата P = 0,15 N/mm2 | Время нагрева, рассчитывается как толщ. стенки х 10. P = 0,02 N/mm2 | ||||

| 4,5 | 0,5 | 45 | 5 | 5 | 6 |

| 4,5 … 7 | 1 | 45 … 70 | 5 … 6 | 5 … 6 | 6 … 10 |

| 7 … 12 | 1,5 | 70 … 120 | 6 … 8 | 6 … 8 | 10 … 16 |

| 12 … 19 | 2 | 120 … 190 | 8 … 10 | 8 … 11 | 16 … 24 |

| 19 … 26 | 2,5 | 190 … 260 | 10 … 12 | 11 … 14 | 24 … 32 |

| 26 … 37 | 3 | 260 … 370 | 12 … 16 | 14 … 19 | 32 … 45 |

| 37 … 50 | 3,5 | 370 … 500 | 16 … 20 | 19 … 25 | 45 … 60 |

| 50 … 70 | 4 | 500 … 700 | 20 … 25 | 25 … 35 | 60 … 80 |

Существует еще способ соединения труб ПНД при помощи фланцевого адаптера. Основным назначением фланцевого адаптера AVK является — соединение гладкого конца трубы и других элементов трубопровода. Быстрый монтаж и малозатратность — это основные достоинства адаптера.

Инструкция по технологии стыковой сварки полиэтиленовых труб

9 Выбор оборудования для сварки встык

Очень важно понять, что производители сварочного оборудования – не разработчики технологии стыковой сварки.

Качество стыкового сварного соединения зависит от качества свариваемых труб и/или фитингов (на это есть свои нормативы) и строгого выполнения выбранной технологии сварки. Практика показывает, что низкое качество сварки чаще имеет причины, не связанные со сварочным оборудованием. Например:

Возлагать полную ответственность за качество сварного соединения на сварочную машину некорректно. Задача сварочной машины хоть и весьма нетривиальная, но всё-таки ограниченная: ее технические характеристики должны позволять оператору тщательно выполнить подготовку к сварке и собственно процедуру сварки. Чтобы облегчить понимание этой задачи производителям оборудования, подробные формализованные требования к машинам стыковой сварки сведены в отдельные стандарты, на разный лад описывающие одни и те же требования: DVS 2208-1, ISO 12176-1, ГОСТ Р ИСО 12176-1 и пр.

Существует и другая крайность в оценке качества сварочных машин. Мол, низкое качество дешевых сварочных машин касается только малого срока эксплуатации — просто раньше развалится. И за такие деньги не жалко, закопаем в конце траншеи вместе с трубой. Это самое опасное заблуждение! Цена сварочной машины косвенно отражает степень стремления производителя выполнить требования вышеуказанных стандартов. Бюджетный сварочный аппарат не позволит оператору выполнить требования сварочной процедуры. И хуже всего то, что в большинстве случаев оператор об этом даже знать не будет, пока эту самую траншею не придется раскапывать для ремонта трубопровода. А уж кого в этом случае назначат стрелочником — большой вопрос!

К сожалению, наличие сертификата соответствия аппарата требованиям ГОСТ в нашей стране не является свидетельством этого соответствия. Для тех, кто готов вникнуть, забетонировать свои тылы и спать спокойно, ниже приводим требования стандартов к техническим характеристикам машин стыковой сварки. К характеристикам, влияющим на возможность или невозможность соблюдения параметров сварочной процедуры. При этом опускаем общие слова о безопасности, надежности, работоспособности и удобстве.

Рекомендуем проверять эти технические характеристики не только при выборе нового сварочного аппарата, а хотя бы перед каждым новым сварочным объектом. Если характеристики уплыли, лучше отдайте аппарат на профилактику в сервис-центр.

9.1 Центратор

Как уже указывалось выше, функции центратора – обеспечение соосного крепления труб, исправление овальности труб, перемещение одной или обеих труб вдоль оси, обеспечение контролируемого усилия прижима торцов труб к нагревателю или друг к другу.

Общие требования к центратору описаны общими словами и довольно очевидны – должен зажимать трубу с предельными отклонениями размеров, не должен повреждать поверхность, должен быть защищен от коррозии.

Самое пристальное внимание необходимо обратить на требования, представленные в цифрах, с описанием методов испытаний и допустимых результатов:

9.2 Торцеватель

Формальное требование (см. п.7.2. ГОСТ Р ИСО 12176-1) состоит в указании максимально допустимого зазора между торцами труб после торцовки.

Нечасто используемая, но очень полезная опция – защита электродвигателя торцевателя от превышения тока или от перегрева. Особенно полезно на больших торцевателях. В отсутствие такой защиты электродвигатель или редуктор часто умирает в результате бестолковых действий оператора, который не читает инструкцию и при торцовке создает давление, в разы превышающее необходимое. ГОСТ такую защиту не требует.

9.3 Нагреватель

Общие требования – хорошая теплопроводность материала, неприлипающие поверхности, хорошая видимость прилипшего материала.

9.4 Гидравлический привод

10 Некоторые неочевидные выводы

10.1 Сварка при низких температурах

Вычислить процедуру сварки при низких температурах и подтвердить ее дееспособность долгосрочным испытаниями еще только предстоит. Но главное – понятно, что законы природы этому не мешают.

10.2 Сварка труб малого диаметра на большом аппарате

Каждый стыковой сварочный аппарат имеет определенный рабочий диапазон диаметров. Например, 90-315 мм. Это значит, что внутренний диаметр хомутов 315 мм, а для фиксации труб меньших диаметров необходимо установить редукционные вкладыши (см. п.5.5). Часто возникает вопрос – можно ли на этом же аппарате сваривать трубы меньшего диаметра, например DN 63 SDR 11. С одной стороны, установить редукционные вкладыши Ø63 мм – совершенно не проблема. Рассчитать таблицу параметров сварки полиэтиленовых труб любого диаметра – тоже не проблема. Но может быть, есть другие ограничения? Попробуем разобраться.

|

|---|

Отсюда общее правило для стыковой сварки:

Чем ближе диаметр трубы к максимальным возможностям вашей сварочной машины, тем точнее будет выполнение сварки стыкового соединения. Трубу Ø225 мм легче варить на машине PT-250, чем на PT-315.

СПАСИТЕЛЬНАЯ ХИТРОСТЬ: Если сварочная машина предназначена для традиционной технологии стыковой сварки, трубы нижней части рабочего диапазона машины можно варить по третьей процедуре (с высоким сварочным давлением). Это позволит более точно контролировать сварочное давление, а в качестве дополнительного бонуса — сократить время сварочного цикла. В нашем примере для сварки трубы Ø63 мм SDR 11 по третьей процедуре ГОСТ потребуется усилие 54,2 кгс. Погрешность — те же ±2,5 кгс, что составляет 4,6% и укладывается в норматив. А время остывания — 2,5 мин вместо 7 мин. Одно ограничение: труба должна быть сделана из ПЭ-80 или ПЭ-100.

ЗАМЕЧАНИЕ: Всё вышесказанное применимо и для сварки на аппарате с высокой степенью автоматизации, нужно только в качестве стандарта сварки выбрать в меню «ISO 21307 HIGH P». Но с одной оговоркой: машина должна быть новая или хорошо ухоженная или после профилактики. Дело в том, что автоматический аппарат при измерении давления перемещения измеряет еще и его колебания на всем пути движения подвижных хомутов. Предположим, что в результате незначительного нарушения геометрии нашего 315-го центратора усилие перемещения составит не 25±2,5 кгс, а 50±5 кгс. Ни одно нормативное требование к сварочным машинам пока формально не нарушено. Но для нашего примера с трубой Ø63 мм SDR 11 погрешность сварочного давления составит около 9%, что выше нормативного допуска. Автоматическая машина откажется варить с нарушением норматива.

10.3 Сварка труб с различной толщиной стенки

|

|---|

Большинство технологий стыковой сварки настаивают, что свариваться должны две трубы с одинаковой толщиной стенки. Это требование не всегда выполнимо. Например, большинство фасонных изделий (как литых, так и сварных) производятся с SDR 11. Поэтому если вам необходимо сварить трубопровод из трубы SDR 17, то придется сваривать изделия с разной толщиной стенки (рис.36). Некоторые технологии уточняют, что если необходимо сварить толстостенную трубу с тонкостенной, то на толстостенной трубе необходимо снять внутреннюю фаску. Но ведь и это не всегда возможно из-за отсутствия соответствующего инструмента.

Чтобы сварить тонкостенную трубу с толстостенной, в таблице параметров сварки полиэтиленовых труб нужно выбрать строку для тонкостенной трубы. И дальше для сварочного процесса использовать параметры исключительно из этой строки:

10.4 Сварка труб на «слабом» аппарате

Большинство технологий стыковой сварки ПЭ труб рассчитаны на то, что центратор сварочного аппарата способен создать усилие сжатия 1,5 кгс на каждый квадратный сантиметр торца полиэтиленовой трубы. А что делать, если аппарат слабоват, а толстостенную напорную трубу «кровь из носа» нужно сварить?

Конкретный пример. Бюджетный сварочный аппарат EURO-160 рассчитан на сварку труб диаметром до 160 мм и способен создать сварочное усилие не более 70 килограммов силы (кгс). Согласно технологии сварки DVS 2207-1, для сварки трубы из ПЭ 100 диаметром 160 мм с показателем SDR 17 (что соответствует PN 10) требуется сварочное усилие 67,4 кгс, и аппарат вполне справляется.

Мы выяснили (см. п.8.2.7), что требуемое усилие сжатия на этапе оплавления торцов можно смело уменьшить. Это немного увеличит время, которое потребуется на выдавливание грата, а больше ни на чем не отразится. Так что здесь проблемы нет.

Мы также знаем (см. п.6.4), что технология стыковой сварки допускает несовпадения стенок труб до 10%, а последующее увеличение толщины стенки труб (см. п.8.2.4) компенсирует эту неточность. Значит, можем сделать вывод, что на компенсацию одной только термодеструкции хватило бы гораздо меньшего увеличения толщины стенки, а значит, гораздо меньшего сварочного давления. Поэтому первый «трюк» очевиден – на слабом аппарате нужно очень-очень аккуратно добиваться идеального совпадения торцов труб перед сваркой.

Второй «трюк» тоже вполне понятен, если немного подумать. Нужно увеличить температуру зеркала на 5-10°С и, может быть, погреть чуть-чуть подольше. Температурная деградация полиэтилена от этого немного увеличится, зато текучесть материала увеличится значительно и позволит добиться большого увеличения толщины стенки даже небольшим сварочным давлением.

К сожалению, никто не делал аккуратных расчетов технологии сварки для небольших сварочных усилий. Не существует точных численных рекомендаций, насколько нужно увеличить температуру зеркала и/или время нагрева с расчетом на то или иное сварочное усилие. Но если аппарат слабый, а сварить необходимо, то понятно, в какую сторону двигаться.

10.5 Сварка труб из ПВХ

Стыковая сварка труб из полипропилена (ПП) и поливинилиденфторида (ПВДФ), так же как и труб из ПЭ, не представляет проблемы. Таблицы параметров стыковой сварки труб из этих материалов, как правило, прилагаются к любому стыковому аппарату. А почему не прилагаются таблицы для ПВХ, хотя процедура определена нормами DVS?

Сварка труб из ПВХ связана с необычным требованием к сварочному процессу и к оборудованию. А именно, максимальное время технологической паузы при сварке ПВХ труб, независимо от диаметра и толщины стенки – всего 2 сек. За это время нужно успеть развести трубы, вынуть сварочное зеркало и снова свести трубы до касания торцов. Теоретически, некоторые гидравлический аппараты могут справиться с этой задачей – если насос гидравлического агрегата имеет большую производительность. Однако если говорить об аппарате с ручным управлением гидравликой, то оператор должен виртуозно обращаться с органами управления аппарата, а это не всегда так. А аппарат с высокой степенью автоматизации – совсем не выход, логика работы автоматического аппарата предполагает полное разведение труб для извлечения зеркала, а это потеря времени. Самую быструю технологическую паузу удается сделать вручную на аппаратах с приводным рычагом и со сварочным зеркалом, подвижно закрепленным на центраторе – например, EURO-160 или WORLD-250.