трубопроводы основные параметры трубопроводов для транспортировки нефти нефтепродуктов и газа

Какие бывают трубопроводы для нефтепродуктов?

Для транспортировки нефти и нефтепродуктов существуют различные способы: водный, железнодорожный, автомобильный и трубопроводный транспорт нефтепродуктов.

Наиболее экономичной является трубопроводная транспортировка.

Основными преимуществами такого вида транспорта нефтепродуктов являются:

Все трубопроводы, которые предназначены для доставки нефти и нефтепродуктов на значительные расстояния, принято называть магистральными.

В зависимости от типа перекачиваемого продукта, магистральные трубопроводы делятся на:

Если трубопровод используется для транспортировки какого-либо одного вида жидкости, то их называют конкретно – бензинопроводы, керосинопроводы, мазутопроводы, и так далее.

Как и любой другой вид транспортировки, трубопроводный способ тоже имеет свои недостатки, к которым относятся:

| № | Полезная информация |

|---|---|

| 1 | значительные первоначальные капитальные вложения на этапе строительства |

| 2 | наличие некоторых ограничений на число видов энергоносителей |

Магистральные и другие виды трубопроводов

Основными характеристиками магистрального трубопровода являются:

Современные типы таких трубопроводов имеют протяженность до нескольких десятков тысяч километров. Они являются составной частью отдельных предприятий, которые оборудованы целым комплексом насосных перекачивающих станций (как головных, так и промежуточных), а также комплексом наливных станций, для которых есть все необходимые производственные и вспомогательные сооружения.

Показатель пропускной способности современных магистральных трубопроводов достигает годовой отметки более, чем 50 миллионов тонн нефти или нефтепродуктов. Основными диаметрами таких трубопроводов являются 800, 1020, 1220 миллиметров и больше.

При трубопроводной транспортировке нефти на длинные расстояния, возникает необходимость преодолевать серьезные сопротивления гидравлического характера. Для этого, в зависимости от перекачиваемых объемов, строятся несколько перекачивающих насосных станций вдоль всей длины трубы.

На территории нашей страны основное строительство магистралей для перекачки нефти проходило в период с 60-х по 80-е годы прошлого века.

Для того, чтобы оценить масштаб проделанной строителями работы, приведем некоторые цифры: в 1960-и году трубопроводная транспортировка обеспечивала перекачку 163-х миллионов тонн различных нефтепродуктов и нефти-сырца (70,6 процента от общего количества), а спустя два десятилетия, в 1980 году, этот показатель вырос до 574-х миллионов тонн, или до 90,9 процента.

В настоящее время за все централизованное управление, учет нефтяных ресурсов и поставку нефти на НПЗ нашей страны, а также за доставку продукции до зарубежных потребителей и за транзит нефти по территории России, отвечает АК «Транснефть», в составе которой – десять предприятий.

В ведении «Транснефти» находятся:

Помимо магистральных, бывают еще местные и внутренние нефтепроводы.

Внутренние – находятся на территориях предприятий добычи, хранения и переработки. Если такой трубопровод находится на промысле – его называют внутрипромысловым; если на нефтебазе – внутрибазовым; на НПЗ – внутризаводским.

Местными называются нефтепроводы, соединяющие различные объекты разных предприятий (к примеру, построенные между головными сооружениями нефтяного промысла и головной станцией магистрального трубопровода, или между промыслом и пунктом налива железнодорожного или водного транспорта, и так далее).

По такому критерию, как длина, магистральными считаются все нефтепроводы длиннее 50-ти километров. По диаметру трубы – от 219-ти до 1220-ти миллиметров. Также магистральными считаются нефтепроводы, назначение которых – доставка нефти от места её добычи до местных потребителей и на экспорт.

Основными объектами магистрального нефтепровода являются:

Задача головной насосной станции – прием нефтяного сырья с промыслов, его учет и закачка в нефтепровод.

Через комплекс подводящих трубопроводов происходит доставка сырья с промыслов до головной станции.

Промежуточные станции перекачки служат для восполнения потерь энергии, которые происходят при преодолении нефтяным потоком сопротивления сил трения, и обеспечивают в трубе необходимое давление. Их размещают согласно данным гидравлических расчетов. Обычное расстояние между ними варьируется от 50-ти до 100 километров.

Как на головной, так и на каждой промежуточной станции обязательно есть объекты, обеспечивающие их ремонт, водо-, тепло- и электроснабжение и выполняющие прочие обслуживающие функции.

Линейные сооружения магистрального трубопровода:

Виды и способы перекачки нефти

Перекачка нефтепродуктов и нефтяного сырья бывает постанционной и транзитной.

Постанционная перекачка подразумевает заполнение резервуаров промежуточных насосных станций, после чего по мере их заполнения, продукцию начинают перекачивать на следующую станцию. Если на таких станциях есть несколько резервуаров, то перекачка идет непрерывно. Это обеспечивается тем, что пока один резервуар заполняется, из другого уже идет откачка в нефтепровод.

Транзитная перекачка происходит либо через промежуточный резервуар, либо сразу – из насоса в насос. Если используется резервуарная система, то нефтяная продукция, полученная от предыдущей станции, на следующей закачивается в резервуар, где происходит отделение от нефти воды и газа. При системе «насоса – насос» продукция минует промежуточный резервуар, сразу перекачиваясь дальше по трубе. Второй способ является более совершенным и экономичным, поскольку обеспечивает максимальную герметизацию и предотвращает потери легких углеводородных фракций в результате процессов испарения, происходящих в резервуарах. Обычно при транзитной перекачке резервуары применяют только в случаях возникновения аварийных ситуаций, а основной системой является «насос-насос».

В последнее время увеличился объем добычи нефтей с высоким уровнем вязкости.

Перекачка такого сырья по трубопроводу, используя обычные методы, затруднительна, поэтому используются новые перекачивающие методики:

Самым эффективным и доступным из перечисленных способов является первый – с разбавителями, в качестве которых применяются газовый конденсат, легкая нефть и другие углеводороды. Смешивание нефти с повышенной вязкостью с разбавителем позволяет снизить как саму её вязкость, так и температуру её застывания.

Перекачка с подогревом также весьма популярна в настоящее время, однако здесь есть свои нюансы. По мере продвижения по трубе нефть находится в процессе теплообмена, что приводит к её постепенному остыванию, поэтому для её дальнейшего движения подогрев необходимо повторять. Такие пункты подогрева на магистральных трубопроводах стоят через 50-100 километров по всей длине трубы.

Реологические свойства высоковязких видов нефти можно улучшать при помощи специальных депрессионных присадок. Для высоковязких парафиновых нефтей наиболее эффективна поверхностно-активная полимерная присадка марки ДН-1, производимая в России. Из импортируемых эффективной является присадка под названием «Рахаттз». Такие вещества добавляются в сырую нефть из расчета 0,02-0,15 процентов от её общей массы.

При магистральной перекачке нефтепродуктов и нефти-сырца применяются как средства местной автоматики, так и автоматические средства с дистанционных управлением. Для обеспечения качественного своевременного контроля, ремонта и обслуживания трубопровода, его разделяют на участки.

Каждый участок имеет свою насосную станцию и штат линейных обходчиков, которые и отвечают за контроль работы закрепленного за ними участка. Современный контроль за нормальным состоянием магистрали обеспечивается с помощью вертолетов и других летательных аппаратов. Обычно каждая насосная станция имеет свою ремонтную бригаду.

Головные станции стараются строить максимально близко к промысловым районам. На ней обязательно возводят резервуар для приемки и учета нефтяного сырья, поступающего с мест добычи, а также устройства для запуска очистного скребка, который чистит трубопровод от парафина, разделители и прочие необходимые сооружения.

Как осуществляется трубопроводный транспорт нефти?

Нефть, газ и нефтепродукты можно транспортировать различными способами: водным путем, железнодорожными и автомобильными цистернами и с помощью системы трубопроводов.

Трубопроводный транспорт нефти и газа является самым экономичным способом доставки этих природных энергоносителей до места их дальнейшей переработки.

Этот вид транспортировки нефти обладает рядом несомненных преимуществ перед прочими способами доставки, а именно:

Трубопроводы, назначение которых – доставка нефти, продуктов её переработки и природного газа на большие расстояния, называются магистральные.

Кроме того, трубопроводы по критерию перекачиваемого продукта подразделяют на нефтепроводы, газопроводы и нефтепродуктопроводы. Если конкретная магистраль предназначена для перекачки одного вида продукта (газового или нефтяного), то их так и называют – мазутопроводы, керосинопроводы, бензинопроводы и так далее.

Справедливости ради, стоит упомянуть и о недостатках такого вида транспорта, основными из которых являются: весьма значительные капитальные вложения на этапе строительства магистрали и сопутствующей инфраструктуры, а также некоторые ограничения на количество видов перекачиваемых энергоносителей.

Виды трубопроводов для перекачивания нефти, газа и продуктов нефтяной переработки

Магистральный трубопровод характеризуется следующими основными параметрами:

Современные магистрали, предназначенные для транспортировки энергоносителей, могут иметь длину в несколько десятков тысяч километров. Они входят в состав транспортных комплексов, оборудованных целым рядом перекачивающих насосных станций (головных и промежуточных), а также системой станций налива. В эти промышленные комплексы также включены все необходимые для нормальной работы производственные сооружения и вспомогательные строения.

Годовая пропускная способность современных транспортных трубопроводных магистралей может превышать 50 миллионов тонн перекачиваемого сырья. Нефтяная труба, применяемая на таких магистралях, может иметь диаметр 800, 1020, 1220 миллиметров, а некоторых случаях – и более.

При таком способе транспортировки нефти, если её необходимо перекачивать на значительные расстояния, приходится преодолевать весьма серьезные сопротивления гидравлического характера, для чего вдоль всей длины магистральной трубы строятся система насосных перекачивающих станций, количество которых зависит от того, какие объемы планируется по этой трубе перекачивать.

В России основные применяемые сейчас трубопроводные магистрали были построены еще во времена Советского Союза, в основном – в период с 60-х по 80-е годы прошлого столетия. Чтобы оценить объемы проделанной за это время работы, достаточно привести две цифры: в 1960-м году вся советская трубопроводная транспортировка перекачивала 163 миллиона тонн сырой нефти и произведенных из неё на НПЗ продуктов, что составляло 70,6 процента от их общего транспортируемого количества; а через двадцать лет (1980-ый год) это количество возросло до 574-х миллионов тонн (90,9 процента от всего транспортируемого объема).

В настоящий момент все централизованное управление, а также количественный учет энергоресурсов и перекачка нефти на российские предприятия нефтепереработки и доставка сырья и готовой продукции до зарубежных партнеров, а также транзит жидких углеводородов по территории нашей страны, находятся в ведении корпорации «Транснефть», в состав которой входят десятки различных подразделений.

На балансе «Транснефти» находятся следующие основные активы:

| № | Полезная информация |

|---|---|

| 1 | магистральные нефтепроводы диаметрами от 400 до 1220-ти миллиметров – приблизительно пятьдесят тысяч километров |

| 2 | насосные перекачивающие станции – 393 штуки |

| 3 | резервуары для хранения нефти и нефтепродуктов – 867 штук общей вместимостью до 12,7 миллионов кубических метров |

Кроме магистральных, различают также нефтепроводы местные и внутренние.

Внутренние располагаются на территориях добывающих предприятий, а также компаний, занимающихся хранением и переработкой сырья и получаемой продукции. Если такие трубопроводы располагаются на территориях нефтяных промыслов – они называются внутрипромысловыми; если на территории нефтебаз – внутрибазовыми; если на нефтеперегонных заводах – внутризаводскими.

Местные – это нефтепроводы, которыми соединены различные объекты, принадлежащие предприятиям разного профиля (к примеру, головные насосные станции нефтяных промыслов и головные станции магистральных трубопроводов, либо промыслы и наливные пункты для водного или железнодорожного транспорта, и тому подобное).

Если говорить о протяженности трубопровода, то все такие сооружения, длина которых превышает 50-т километров, считаются магистральными. По критерию диаметр трубы к магистралям относятся диаметры от 219-ти до 1220-ти миллиметров. Кроме того, магистральными являются те нефтепроводы, основное назначение которых заключается в доставке углеводородов от места их добычи до потребителей внутреннего рынка и зарубежных покупателей.

Основные объекты магистрального нефтепровода:

Головная насосная станция предназначена для приема углеводородного сырья с добывающих промыслов и последующей его закачки в трубопроводную магистраль. Также здесь производится количественный учет получаемого сырья.

Система подводящих трубопроводов обеспечивает доставку добытого сырья от промысла до головной насосной станции.

Промежуточные перекачивающие станции обеспечивают восполнение потерь энергии рабочего потока, которые возникают в процессе преодоления им сопротивления сил трения. Другими словами, они поддерживают в трубе магистрали необходимое значение давления. Их размещение зависит от проведенных заранее гидравлических расчетов. Как правило, расстояние между такими станциями колеблется в пределах от 50-ти до 100 километров.

Помимо основных сооружений, на головной и на каждой из промежуточных насосных станций в обязательном порядке присутствуют объекты, задача которых – обеспечить ремонт, водоснабжение, подачу тепла и электроэнергии, а также выполнение иных функций, обеспечивающих бесперебойную работу.

К линейным сооружениям магистральной системы относятся:

Способы перекачки нефти и нефтепродуктов

В настоящее время применяется два способа такой перекачки – постанционный и транзитный.

При постанционной перекачке происходит заполнение резервуаров, размещенных на территориях промежуточных перекачивающих станций. После их наполнения продукция перекачивается на следующую по трубе станцию. Если такой резервуар на станции – не один, то процесс идет практически непрерывно, поскольку по мере заполнения одного резервуара из другого уже идет закачка обратно в основную трубу.

Транзитная перекачка выполняется или через промежуточный резервуар, или непосредственно из одного насоса в другой. Как правило, промежуточные резервуары при такой перекачке используются для отделения от нефтяного сырья попутного газа и подтоварной воды. Если используется система «из насоса – сразу в насос», то перекачиваемое сырье в промежуточный резервуар не попадает, сразу двигаясь дальше по основной трубе.

Второй способ транзитной перекачки – более совершенен и экономичен, та как позволяет обеспечить максимальный уровень герметизации и, как следствие, минимизировать потери легких фракций углеводородного сырья, которые имеют место в ходе естественных испарительных процессов, характерных для резервуарной прокачки. В настоящее время, как правило, в использовании резервуарного оборудования при транзитном способе перекачки необходимость возникает лишь в аварийных ситуациях, а в обычном режиме действует принцип «из насоса – в насос».

В настоящее время доля нефтей с высоким уровнем вязкости в общем объеме добываемых жидких углеводородов значительно выросла. Перекачка высоковязкой среды по магистрали с использованием обычных способов – весьма затруднительное дело. В связи с этим применяются следующие перекачивающие технологии:

Наибольшую эффективность показала первая технология, при которой в качестве разбавителя используют либо газовый конденсат, либо более легкие сорта нефти, либо другие виды углеводородов. Смешивание высоковязкой перекачиваемой среды с разбавителем снижает не только значение её вязкости, но и значение температуры её застывания.

Перекачка с предварительным подогревом тоже достаточно широко, однако в такой технологии есть некоторые нюансы. По мере движения в трубе между ней и рабочей средой происходит теплообмен, в результате которого рабочий поток постепенно остывает. Для дальнейшего свободного движения возникает необходимость повторить подогрев. Такие подогревательные пункты на нефтяных магистралях приходится строить через каждые 50-100 километров вдоль всей основной трубы.

Кроме перечисленных технологий, вязкость и температуру застывания перекачиваемого сырья можно снижать с помощью особых депрессионных присадок. Для парафиновых сортов высоковязкой нефти самой эффективной из отечественных является полимерная поверхностно-активная присадка ДН-1. Из импортных присадок хорошо зарекомендовало себя вещество «Рахаттз». Такие депрессионные присадки добавляют в сырую нефть в пропорции от 0,02 до 0,15 процента от общей массы прокачиваемой жидкости (в зависимости от степени её вязкости).

Магистральная перекачка нефти-сырца и произведенных из неё нефтепродуктов проходит с применением как местных средств автоматики, так и с использованием средств автоматизации, оборудованных дистанционным управлением.

Чтобы обеспечить качественный и своевременный контроль, ремонт и обслуживание трубопровода, он делится на отдельные участки. На каждом из таких участков есть своя насосная станция и штат своих линейных обходчиков. Именно этот персонал отвечает за текущий эксплуатационный контроль участка магистрали. Для обеспечения текущего контроля также применяются регулярные вертолетные облеты и визуальный контроль при помощи прочих летательных аппаратов. Как правило, специалисты-ремонтники есть на каждой насосной станции.

Строительство головных насосных станций (ГНС) магистрали стараются производить как можно ближе к районам нефтедобывающих промыслов. В составе такой станции обязательно есть резервуары для приемки и количественного учета добытого сырья, а также устройства, обеспечивающие запуск очистного скребка, при помощи которого трубопровод очищается от парафиновых отложений. Также в комплекс ГНС входят разделители и другие вспомогательные сооружения.

YouTube responded with an error: The request cannot be completed because you have exceeded your quota.

Список используемой литературы:

Напорный трубопровод (НТ), магистральный нефтепровод, газопровод (МНП, МГП)

Магистральный нефтепровод (МНП)

МНП заглубляют в грунт обычно на глубину 0,8 м до верхней образующей трубы, если глубина заложения не диктуется особыми геологическими условиями или необходимостью поддержания температуры перекачиваемого продукта на определенном уровне (например для исключения возможности замерзания скопившейся воды).

Для МНП применяют цельнотянутые илы сварные трубы диаметром 300-1420 мм.

Толщина стенок труб определяется проектным давлением в МНП, которое может достигать 10 МПа.

МНП, прокладываемый по районам с вечномерзлыми грунтами или через болота, укладывают на опоры или в искусственные насыпи.

На пересечениях крупных рек МНП иногда утяжеляют закрепленными на трубах грузами или сплошными бетонными покрытиями, закрепляют специальными анкерами и заглубляют ниже дна реки.

Кроме основной, укладывают резервную нитку перехода того же диаметра.

На пересечениях железных и крупных шоссейных дорог МНП проходит в патроне из труб, диаметр которых на 100-200 мм больше диаметра трубопровода.

С интервалом 10-30 км в зависимости от рельефа трассы на МНП устанавливают линейные задвижки для перекрытия участков в случае аварии или ремонта.

Вдоль трассы проходит линия связи (телефонная, радиорелейная), которая в основном имеет диспетчерское назначение.

Ее можно использовать для передачи сигналов телеизмерения и телеуправления.

Располагаемые вдоль трассы станции катодной и дренажной защиты, а также протекторы защищают трубопровод от наружной коррозии, являясь дополнением к противокоррозионному изоляционному покрытию трубопровода.

НПС располагаются на нефтепроводах с интервалом 70-150 км.

Сырая нефть разных сортов или разные продукты нефтепереработки обычно транспортируются по одному и тому же нефтепроводу разными партиями.

Смешивание между партиями невелико, и его можно контролировать.

Это достигается либо использованием больших партий, либо помещением надутой резиновой сферы или шара между партиями для их разделения.

Сырая нефть и некоторые нефтепродукты, движущиеся по трубопроводам, часто содержат небольшое количество присадок для уменьшения внутренней коррозии труб и уменьшения потерь энергии (уменьшение сопротивления). Наиболее часто используемые добавки, снижающие гидравлическое сопротивление, представляют собой полимеры, такие как оксиды полиэтилена.

В нефтепроводах почти исключительно используются стальные трубы без футеровки, но с внешним покрытием и катодной защитой для минимизации внешней коррозии.

Они свариваются вместе и изгибаются, чтобы придать им форму в полевых условиях.

Морские трубопроводы

Магистральные газопроводы

Практически все наземные перевозки природного газа осуществляются по трубопроводам.

Транспортировать природный газ другими видами транспорта, такими как грузовик, поезд или баржа, было бы опаснее и дороже.

Трубопроводы. Основные параметры трубопроводов для транспортировки нефти, нефтепродуктов и газа.

Трубопрово́д — искусственное сооружение, предназначенное для транспортировки газообразных и жидких веществ, а также твёрдого топлива и иных твёрдых веществ в виде раствора под воздействием разницы давлений в поперечных сечениях трубы. Трубопроводы могут защищаться от разрушения из-за превышения давления предохранительными клапанами. С целью защиты от коррозии могут быть покрыты эмалями. В России трубопроводный транспорт считается частью транспортной инфраструктуры.

К основным параметрам магистрального нефтепровода относятся: производительность, диаметр, протяженность, число нефтеперекачивающих станций и рабочее давление на них.

Заданиена проектирование, составленное в соответствии с требованиями СНиП 1.02.01-85, должно также содержать:

наименование начального и конечного пунктов магистрального трубопровода;

Производительность нефтепровода в млн. тонн в год при полном развитии с указанием роста загрузки по этапам;

перечень нефтей (или их смесей), подлежащих перекачке по нефтепроводу, с указанием количества каждого сорта, характеристики нефтей (или их смесей), включая температуру застывания, вязкость для условия перекачки, упругость паров и плотность;

перечень пунктов сброса нефтей с указанием объемов сбросов по годам (по этапам) и по сортам, а также по величине максимального расхода;

условия поставки, приема;

рекомендации по организации управления нефтепроводами;

необходимость обратной перекачки.

Для обеспечения заданной производительности должно предусматриваться строительство одной нитки магистрального нефтепровода с развитием его пропускной способности по очередям за счет увеличения числа станций. В отдельных случаях допускается сооружение лупингов или вставок приих технико-экономическом обосновании. Допускается проектирование магистрального нефтепровода с учетом последующей укладки второй нитки в следующих случаях:

заданная производительность не обеспечивается одной ниткой;

увеличение производительности нефтепровода до пределов, указанных в задании на проектирование, намечается в сроки, превышающие 8 лет и более;

упругость паров нефти, поступающей в резервуарные парки, при заданной производительности за счет тепловыделений в нефтепроводе превышает 67 кПа (500 мм рт. ст).

При выборе параметров магистральных нефтепроводов следует руководствоваться данными, приведенными в таблице 1.

Параметры магистральных нефтепроводов

| Производительность, млн. т. год | Диаметр (наружный), мм | Рабочее давление |

| МПа | кгс/см 2 | |

| 0,7-1,2 | 8,8-9,8 | 90-100 |

| 1,1-1,8 | 7,4-8,3 | 75-85 |

| 1,6-2,4 | 6,6-7,4 | 67-75 |

| 2,2-3,4 | 5,4-6,4 | 55-65 |

| 3,2-4,4 | 5,4-6,4 | 55-65 |

| 4-9 | 5,3-6,1 | 54-62 |

| 7-13 | 5,1-5,5 | 52-56 |

| 11-19 | 5,6-6,1 | 58-62 |

| 15-27 | 5,5-5,9 | 56-60 |

| 23-50 | 5,3-5,9 | 54-60 |

| 41-78 | 5,1-5,5 | 52-56 |

Суточная расчетная производительность нефтепровода определяется делением заданной годовой производительности на расчетное число рабочих дней, принимаемых по табл. 3.

Основные параметры нефтепровода определяются исходя из обеспечения пропускной способности нефтепровода при расчетных значениях плотности и вязкости (п.1.7). Пропускная способность нефтепровода определяется умножением суточной производительности на коэффициент Кп, учитывающий возможность перераспределения потоков в процессе его эксплуатации, принимаемый по табл. 2.

| Участок нефтепровода | Кп |

| Трубопроводы, идущие параллельно с другими нефтепроводами и образующие систему | 1,05 |

| Однониточные нефтепроводы, подающие нефть от пунктов добычи к системе трубопроводов | 1,10 |

| Однониточные нефтепроводы, по которым нефть от системы нефтепроводов подается к нефтеперерабатывающему заводу, а также однониточные нефтепроводы, соединяющие системы | 1,07 |

Расчетная вязкость и расчетная плотность нефти должны приниматься по минимальной температуре нефти с учетом тепловыделения в нефтепроводе, обусловленного трением потока и теплоотдачи тепла в грунт, при минимальной температуре грунта на глубине оси трубопровода.

При последовательной перекачке нефтей число циклов должно определятьсяна основании технико-экономических расчетов. Рекомендуется для предварительных расчетов принимать от 52 до 72 циклов в год.

Последовательную перекачку нефтей следует предусматривать прямым контактом или с применением разделителей в зависимости от образующегося объема смеси.

Газопрово́д — инженерное сооружение, предназначенное для транспортировки газа (в основном природного газа) с помощью трубопровода. Газ по газопроводам и газовым сетям подаётся под определённым избыточным давлением.

Составные части газопроводов

устройство, устанавливаемое на трубопроводах, агрегатах, сосудах и предназначенное для управления (отключения, распределения, регулирования, сброса, смешивания, фазоразделения) потоками рабочих сред (жидкой, газообразной, газожидкостной, порошкообразной, суспензии и т. п.) путем изменения площади проходного сечения.

Краны могут представлять собой запорные, регулирующие или распределительные устройства и предназначены для работы с газообразными и жидкими средами, в том числе вязкими и загрязнёнными, суспензиями, пульпами, шламами. Они используются на магистральных газопроводах и нефтепроводах, в системах городского газоснабжения, на резервуарах, котлах и в других областях.

Краны обладают рядом достоинств, среди которых:

У различных видов кранов есть и другие достоинства и недостатки, которые будут рассмотрены ниже.

Управляются краны вручную или с помощью механического привода: электрического, пневмо- и гидравлического. В шаровых кранах, установленных на магистральных газопроводах используются также пневмогидравлические приводы, в которых на поршень в цилиндре воздействует жидкость (масло) под давлением газа, отбираемого из трубопровода, что обеспечивает плавное и безударное срабатывание привода.

По направлению потока краны могут быть проходными, то есть направление потока не меняется, угловыми, то есть направление потока меняется на 90° и трёхходовыми, то есть иметь один входной и два выходных патрубка, что позволяет смешивать потоки сред с различными параметрами. Это свойство трёхходовых кранов используется в сантехнике в устройстве под названием смеситель.

Главные различия в конструкции кранов заключаются в форме затвора, он может быть в виде шара, конуса или цилиндра. Современным и прогрессивным представителем кранов является шаровой кран, традиционным, и в силу этого всё еще часто использующимся несмотря на существенные недостатки конструкции, — конусный кран. Цилиндрические краны имеют крайне ограниченное применение

служит для понижения давления газа до уровня, необходимого по условиям его безопасного потребления

Подготовка сырой нефти к транспорту; основные технологические процессы (осушка, очистка, обессоливание и т.п.).

ОБЕЗВОЖИВАНИЕ И ОБЕССОЛИВАНИЕ НЕФТИ, подготовка нефти к переработке путем удаления из нее воды, минер. солей и мех. примесей. При добыче нефти неизбежный ее спутник-пластовая вода (от 3 ) на отдельных малотоннажных установках мощностью 0,6-1,2 млн. т/год обессоленной нефти; шаровые (600 м 3 ) на установках мощностью 2-3 млн. т/год, совмещенных, как правило, с атм. либо атм.-вакуумными установками (AT или АВТ; см. Дистилляция нефти); горизонтальные в крупнотоннажных блоках (6-9 млн. т/год), встроенных в AT и АВТ.

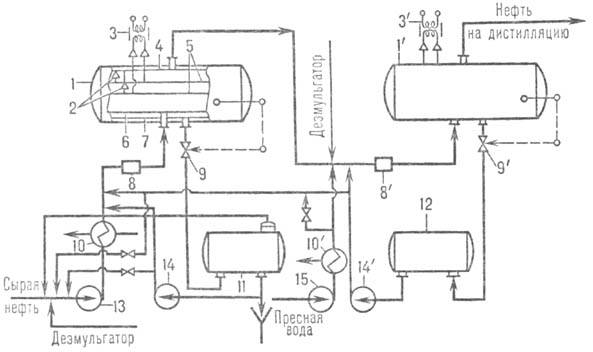

Очистка нефти в двухступенчатых ЭЛОУ осуществляется след. образом (см. рис.). На 1-й ступени сырая нефть подается насосом 13 через теплообменник 10, где она нагревается, в смеситель 8, в к-ром смешивается с промывной водой и деэмульгатором; в электродегидраторе 1 образовавшаяся водно-нефтяная эмульсия разделяется на две фазы. Обезвоженная и частично обессоленная нефть поступает во 2-ю ступень; сначала в смеситель 8′, а затем в виде эмульсии с водой-на окончат. очистку в электродегидратор Г; обезвоженная и обессоленная нефть направляется на дистилляц. установку. Пресная промывная вода насосом 15 подается в теплообменник 10′, подогревается до 60-70 °С и смешивается с нефтью перед смесителем 8′. Отстоявшаяся в электродегидраторе 1′ дренажная вода с помощью клапана 9′ поступает в емкость 12, откуда насосом 14′ направляется для смешения с нефтью перед 1-й и частично перед 2-й ступенями. Дренажная вода, отстоявшаяся в электродегидраторе 1, через клапан 9 подается в отстойник И, из к-рого после отстаивания и отделения от эмульгир. нефти частично отводится в канализацию, а частично используется для промывки нефти в 1-й ступени. Нефть, отстоявшаяся в емкости 11, смешивается с сырой нефтью на приеме сырьевого насоса 13. В схеме предусмотрены две возможные точки ввода промывной воды в нефть перед 1-й ступенью: на приеме насоса 13 и после насоса 10 перед смесителем 8.

Осн. параметры процесса приведены в таблице. Применяемые на ЭЛОУ деэмульгаторы (преим. неионогенные, напр. блоксополимеры пропилен- и этиленоксидов с про-пиленгликолем) подают в нефть в виде 1-2%-ных водных р-ров перед 1-й ступенью или раздельно по ступеням либо без разбавления (нефтерастворимые) только перед 1-й ступенью. При обессоливании ряда нефтей (напр., прикам-ских или арланских) наряду с деэмульгатором используют щелочь в кол-ве, необходимом до доведения рН дренажной воды до 7. Глубокое обессоливание нефти обеспечивается добавлением в каждой ступени 4-10% по объему промывной воды. На мн. ЭЛОУ сокращение расхода пресной воды достигают ее подачей только на последнюю ступень и повторным использованием отстоявшейся воды: со ступени на ступень и внутри их. Полнота вымывания солей из нефти в значит. мере зависит от степени ее смешения с промывной водой и деэмульгатором. Применительно к технол. режиму обессоливания каждой нефти существуют оптим. условия смешения, регулируемого перепадом давления (от 0,05 до 0,2 МПа) на смесит. устройстве.

Подготовка газа к транспорту; основные технологические процессы (сепарация, очистка от мех. примесей, осушка, одорирование и т.п.).

Очистку газов от механических примесей осуществляют для предотвращения загрязнений и эрозии линейной части газопроводов и оборудования КС, ГРС. Аппараты по очистке газа устанавливают на входе в КС и ГРС, они имеют различные конструкции и работают по принципу сухого и мокрого фильтров. Масляный пылеуловитель: (+) высокая степень очистки (95-98%), (-) вынос масла, большая металлоемкость.

К механическим примесям относятся частицы породы, выносимые газовым потоком из скважины, строительный шлак, оставшийся после окончания строительства промысловых газосборных сетей и магистральных трубопроводов, продукты коррозии и эрозии внутренних поверхностей и жидкие включения конденсата и воды. иПо принципу работы аппараты для очистки газа от механических примесей подразделяются на:

* работающие по принципу «сухого» отделения пыли. В таких аппаратах отделение пыли происходит в основном с использованием сил гравитации и инерции. К ним относятся циклонные пылеуловители, гравитационные сепараторы, различные фильтры;

* работающие по принципу «мокрого» улавливания пыли. В этом случае удаляемая из газа взвесь смачивается промывочной жидкостью, которая отделяется от газового потока, выводится из аппарата для регенерации и очистки и затем возвращается в аппарат. К ним относятся масляные пылеуловители, шаровые скрубберы и т.д.;

* использующие принцип электроосаждения. Данные аппараты почти не применяются для очистки природного газа.

Наиболее широко используются аппараты «мокрого» и «сухого» пылеулавливания. Очистка газа по пути следования его от месторождения до потребителя производится в несколько ступеней. Для ограничения выноса из месторождения породы призабойную зону оборудуют фильтром.

Вторую ступень очистки газ проходит на промысле в наземных сепараторах, в которых сепарируется жидкость (вода и конденсат) и газ очищается от частиц породы и пыли. Промысловые очистные аппараты работают, используя свойства выпадения взвеси под действием силы тяжести при уменьшении скорости потока газа или используя действие центробежных сил при специальной закрутке потока.

Третья ступень очистки газа происходит на линейной части газопровода и компрессорных станциях. На линейной части устанавливают конденсатосборники, так как в результате несовершенной сепарации на промысле газ всегда имеет жидкую фазу. Наибольшее распространение получили конденсатосборники типа «расширительная камера». Принцип их работы основан на выпадении из потока газа капелек жидкости под действием силы тяжести из-за снижения скорости газа при увеличении диаметра трубопровода.

Одоризация газа

Одоранты – вещества, которые вводят в газ для запаха. Одоранты должны удовлетворять следующим требованиям:

1. сильный (даже при малых концентрация) резкий и достаточно характерный запах, отличающийся от других запахов, возможных в жилых помещениях.

2. физиологическая безвредность при тех концентрациях, которые нужны для создания ощутимого запаха.

3. неагрессивное воздействие на металл и материалы газовых сетей, с которыми приходится соприкасаться одорированному газу.

4. небольшая растворимость в воде и др. жидкостях, способных конденсироваться в газопроводе.

5. реагенты не должны создавать стойкий запах в помещениях, а продукты их сгорания не должны ухудшать санитарно-гигиеничекие условия в кухнях и др. помещениях, где газ сжигается открытым пламенем

6. реагенты не должны быть слишком дорогими и дефицитными.

СЕПАРАЦИЯ ГАЗА— процесс разделения (отделения, разъединения) твёрдой, жидкой и газовой (паровой) фаз потока природного газа с последующим извлечением из него твёрдой и жидкой фаз. Сепарация газа предназначена для предохранения от попадания влаги и твёрдых частиц в промысловые газосборные сети и технологическое оборудование газовых и газоконденсатных месторождений. Недостаточный уровень сепарации газа приводит к низкой гидравлической эффективности промысловых газопроводов, существенному перерасходу энергии, затрачиваемой на компримирование газа, росту эксплуатационных затрат, возможности образования газогидратных пробок в промысловых системах сбора и транспорта газа, снижению эффективности работы технологического оборудования промыслов.

Сепарация газа может быть основана на изменении термодинамического равновесия газового (газоконденсатного) потока вследствие снижения температуры и давления; на способе гравитационного разделения фаз потока, происходящего за счёт разности плотностей газа, капельной жидкости и твёрдых механических примесей; на инерционном разделении фаз газового (газоконденсатного) потока за счёт действия центробежной силы при тангенциальном вводе потока в газовый сепаратор или вследствие изменения направления потока в самом сепараторе при радиальном вводе потока.

В конструкциях сепараторов отделение газа от жидких и твёрдых примесей основано на выпадении частиц при малых скоростях движения газового (газоконденсатного) потока в результате действия сил тяжести или инерционных (центробежных) сил, возникающих при криволинейном движении потока.

Определяющим фактором формирования спектра капель в газовом (газоконденсатном) потоке при установившемся движении с развитой турбулентностью является процесс дробления капель жидкости турбулентными пульсациями. При образовании жидкой фазы в газовом (газоконденсатном) потоке значительную роль играет величина поверхностного натяжения жидкости на границе с газом. Этот параметр влияет на волнообразование плёночных структур газожидкостных потоков, дробление капель жидкости и т.п. Величина коэффициента поверхностного натяжения жидкости уменьшается при увеличении давления.

Опыт эксплуатации различных типов газосепараторов показал, что при номинальных расходах газа эффективность его сепарации не превышает 60% для вертикальных сепараторов гравитационного принципа действия; 80% для горизонтальных сепараторов гравитационного принципа действия; 95% для жалюзийных сепараторов инерционного принципа действия.

Эффективность работы сепаратора определяется коэффициентом сепарации (отношение массы, уловленной в сепараторе твёрдой или жидкой фазы, к массе этой же фазы, поступившей в сепаратор). Коэффициент сепарации зависит от содержания жидкой или твёрдой фазы во входящем потоке; физических свойств разделяющихся фаз; скорости движения газа в разделительной и отбойной секциях; времени пребывания разделяющихся фаз в разделительной и осадительной секциях; места установки редукционного органа; конструктивных особенностей и характера действующих сил.

Эксплуатационная характеристика газовых сепараторов зависит от пропускной способности сепаратора, коэффициента сепарации, расхода металла на единицу пропускной способности, удельных затрат пластового давления на единицу обрабатывающего газа или отделяемого конденсата.