чем может быть вызвано повышение давления в сепараторе на агзу при неизменных остальных параметрах

Замеры добычи нефти на групповой замерной установке

Общие сведения

ГЗУ предназначена для автоматического учета количества жидкости и газа, добываемых из нефтяных скважин с последующим определением дебита скважины. Установка позволяет осуществлять контроль над работой скважин по наличию подачи жидкости и газа и обеспечивает передачу этой информации, а также информацию об аварии на диспетчерский пункт.

Областью применения установок является нефтегазодобывающие предприятия, имеющие скважины с дебитом до 400 м3\сут и содержанием газа в жидкости при нормальных условиях до 160 м3\м3.

Устройство и принцип работы

Оборудование групповой установки рассчитывается на подключение и сбор продукции с 8—12, а иногда и более скважин.

Продукция, поступающая со скважины, замеряется периодически для каждой скважины.

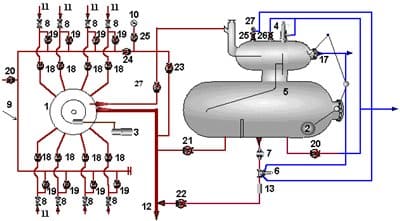

Схема измерения дебита скважины на групповой установке показана на рис. 1.

Продукция скважин по сборным коллекторам (11), через обратные клапана (11) и линии задвижек (18) поступает в переключатель (1) ПСМ (переключатель скважин многоходовой). При помощи переключателя ПСМ продукция одной из скважин направляется через задвижку (28) в сепаратор (5), а продукция остальных скважин направляется в общий трубопровод (12) через задвижку (23).

В сепараторе происходит отделение газа от жидкости. Выделившийся газ при открытой заслонке (17), поступает в общий трубопровод, а жидкость накапливается в нижней емкости сепаратора. При содержании газа в жидкости при нормальных условиях более 160м3\м3 должна применяться заслонка дисковая, которая поставляется по особому заказу.

С помощью регулятора расхода (6) и заслонки (17), соединенной с поплавковым уровнемером (2), обеспечивается циклическое прохождение накопившейся жидкости через турбинный счетчик жидкости ТОР с постоянными скоростями, что обеспечивает измерение дебита скважин в широком диапазоне с малыми погрешностями. Регулятор расхода РР соединен двумя импульсными трубками с сосудом и линией после заслонки (17). При перепаде давления РР обеспечивает выход жидкости из сосуда (5) через счетчик ТОР в общий трубопровод. Из общего трубопровода жидкость движется на ДНС или УПСВ. Для предотвращения превышения давления в сосуде (5) на нем установлен предохранительный клапан СППК (4). СППК срабатывает при давлении в сосуде выше допустимого и жидкость из сосуда (5) поступает в дренажную линию. Он тарируется не реже чем 1 раз в год (давление тарировки Р тар=Р раб.сосуда * 1

Счетчик ТОР выдает на блок управления и индикации (БУИ) или пункт контроля и управления импульсы, которые регистрируются электромагнитными счетчиками. Счетчик имеет шкалу и механический интегратор, где суммируется результат измерения.

Управление переключателем скважин осуществляется БУИ по установленной программе или по системе телемеханики, через КП. При срабатывании реле включается электродвигатель гидропривода (3) и в системе гидравлического управления ГП повышается давление. Привод переключателя ПСМ, под воздействием давления гидропривода ГП, перемещает поворотный патрубок переключателя и на замер подключается следующая скважина.

Длительность измерения определяется установкой реле времени в режиме местной автоматики. Время измерения определяется руководством промысла в зависимости от дебита скважин, способов добычи, состояния разработки месторождения и др. Если ЗУ оборудованы системой телемеханики, время замеров выставляется с диспетчерского пульта промысла.

Замерные установки оборудованы электрическим освещением, обогревателями и принудительной вентиляцией. Помещение БУИ или ПКУ имеет естественную вентиляцию и электрические обогреватели.

Все оборудование смонтировано на металлическом основании. На основании, по периметру рамы, крепятся панели укрытия. Внутренняя полость панелей заполняется теплоизоляционным материалом и обшивается металлическими листами.

Приемка в эксплуатацию

При приемке установки в эксплуатацию от монтажно-наладочной организации проверить путем внешнего осмотра:

Пуск установки в эксплуатацию осуществлять квалифицированным персоналом, прошедшим обучение правилам обслуживания установок и сдавшим экзамены на право их обслуживания. Допуск персонала производить по наряду на производство работ.

Перед подачей продукции нефтяных скважин всех членов пусковой бригады ознакомить с мерами безопасности при проводимых работах.

· Пуск установки в эксплуатацию производить согласно технологическому регламенту, паспорту на установку и соответствующих разделов сопроводительной технической документации на комплектующие изделия, смонтированные в установке.

Установка может работать в трех режимах:

Перед пуском установки на любой из трех режимов необходимо:

При работе установок через сепаратор на ручном управлении произвести следующие операции:

снимать показания счетчиков ТОРI-50 перед каждым новым переключением переключателя ПСМ и записывать время, которое стояла скважина на замере. Подсчет дебита производится по формуле приведенной в методике выполнения измерений дебита нефтяных скважин на групповых установках.

При переводе работы скважин на обводной трубопровод (байпасную линию) необходимо:

Все операции производить при отключенном блоке БУИ.

При переводе скважин на работу через сепаратор в автоматическом режиме необходимо:

Техническое обслуживание

Техническое обслуживание установок производится в зависимости от способа обслуживания в следующие сроки:

При техническом осмотре и проверке работоспособности установки и ее узлов производится техническое обслуживание, при котором проводятся работы, указанные в таблице №1

Конденсационный сепаратор – новое устройство и система для подготовки газа

А.И. Власов, А.В. Михайлов, В.Д. Федоренко, А.А. Новиков, к.х.н., М.В. Горбачевский, Д.С. Копицын, к.т.н., В.А. Винокуров, д.х.н., М.И. Фарахов, д.т.н., М.М. Фарахов, к.т.н

ООО «Газпромнефть НТЦ», ОАО «Славнефть-Мегионнефтегаз», ПАО «Газпром нефть», РГУ нефти и газа (НИУ) имени И.М. Губкина, ООО ИВЦ «Инжехим»

Vlasov.AI@gazpromneft-ntc.ru, novikov.a@gubkin.ru

В зависимости от типа месторождения, физикохимических свойств пластовых флюидов, системы разработки пластов и режима эксплуатации скважин меняется состав продукции скважин, поступающей на подготовку. Углеводородный газ как природный, так и нефтяной проходит сепарацию. Современные способы и устройства для сепарации позволяют отделить от газовой фазы до 99,5 % капельной жидкости (воды и/или углеводородов) с размерами капель от 1 до 10 мкм и более.

После сепараторов газ поступает в технологические системы, где давление и температура изменяются в зависимости от системы разработки месторождения, технологического режима работы нефтепромыслового оборудования, температуры окружающей среды и др. Происходят конденсация капель жидкости из паровой фазы и образование в потоке газа аэрозоля. Его появление приводит к следующим осложнениям: 1) накоплению жидкости в газопроводах с образованием жидкостных пробок; 2) попаданию жидкостных пробок на вход в аппараты и нарушению режимов их работы, аварийным остановкам, выходу из строя технологического оборудования. Для исключения процесса конденсации применяются методы понижения температуры точки росы газа по воде и углеводородам. Для этого используются адсорбционные, низкотемпературные процессы подготовки газа и их сочетание. Однако стоимость реализации данных процессов в 5–10 раз превышает стоимость сепараторов, и их применение не всегда экономически целесообразно.

Таким образом, требуется решение сложной технологической задачи, заключающейся в совмещении процессов конденсации паров углеводородов и воды из газа с одновременной сепарацией капельной жидкости. Устройство, реализующее данный процесс, должно обладать максимальной газодинамической, термодинамической и массообменной эффективностью, простотой конструкции, безотказностью и удобством в эксплуатации. Его капитальная стоимость должна быть меньше стоимости известного оборудования, применяемого для регулирования температуры точки росы газа.

Проведенные исследования показали, что с использованием современных подходов и методов можно создать конструкцию сепарационных устройств с покрытием их поверхности супергидрофобными и гидрофильными (бифильными) материалами с заданной геометрической конфигурацией. Комбинация таких элементов в составе сепарационной насадки позволяет снизить ее газодинамическое сопротивление за счет более эффективного распределения потоков газа и отделяемой жидкости как внутри насадки, так в объеме сепаратора. Использование в составе сепарационной насадки контура охлаждения газа позволяет проводить конденсацию паров из потока газа, причем применение супергидрофобного покрытия на поверхности теплообмена способствует интенсифицикации удаления сконденсированной жидкости. В одном конденсационном сепараторе реализуются процессы изменения точки росы газа и удаления (сепарации) из него сконденсировавшейся воды и углеводородов.

Исследовательская часть

В большинстве случаев именно газодинамика сепарационных элементов определяет эффективность технологического процесса сепарации. В настоящее время известно много устройств, реализующих процесс сепарации (рис. 1). Во всех этих устройствах используются газодинамические эффекты: гравитационное оседание, центробежное или инерционное изменение направления движения, фильтрация. Сепараторы или элементы для них могут иметь разное конструктивное исполнение.

Тип сепаратора и его внутреннюю конструкцию выбирают в зависимости от ограничений по инвестиционной нагрузке инфраструктурных проектов, физико-химических свойств сырья, требуемой мощности (производительности) по сырьевому газу и др. (см. таблицу).

Проведенный тематический и патентный анализ современного уровня развития техники и накопленных знаний в области газодинамики сепарационных систем, материаловедения позволяют создавать конструкцию устройств с покрытием их поверхности супергидрофобными и гидрофильными (бифильными) материалами. Примером такого материала может служить поверхность крыльев жуков вида Onymacris unguicularis [1].

Гидрофобные и супергидрофобные материалы обладают рядом уникальных функциональных свойств: водонепроницаемостью, устойчивостью к коррозии, биообрастанию и неорганическим загрязнениям, поэтому они представляют интерес для широкого спектра технических применений [2–6]. Отличие гидрофобных покрытий от супергидрофобных рассмотрено в работе [7]. Стадии образования и конденсации капель аналогичны для двух поверхностей, однако в дальнейшем на супергидрофобной поверхности образующиеся крупные капли хаотично перемещаются и в итоге удаляются с нее, на гидрофобной поверхности формируются неподвижные крупные капли [8–10]. Использование супергидрофобной поверхности может ускорить отток конденсата с теплообменника и повысить эффективность дренажной системы на 27 %, а также снизить перепады давления теплообменника на 30–36 % [11].

Таким образом, супергидрофобные покрытия существенно изменяют режимы теплообмена и массопереноса, обусловливая перспективность их применения в промышленности для улучшения термодинамики, газодинамики и энергоэффективности процессов подготовки газа. Наиболее надежным методом создания супергидрофобных поверхностей является обработка поверхности с самосборкой на ней структур, обладающих «иерархической шероховатостью». При этом достигаются высокие краевые углы смачивания и износостойкость покрытия.

Наиболее перспективным представляется применение таких покрытий в сепарационных устройствах, характеризующихся относительно малой линейной скоростью потока газа при нормальных режимах работы, таких как сетчатая коалесцирующая насадка, сепарационные устройства с интегрированным теплообменником.

Экспериментальная часть

Использованные материалы: рукавная сетка (СР-08Х18Н9 ТУ 26-02-1172-96), ацетон (ХЧ, Русхим), этанол (96,5 %), тетраэтоксисилан (98 %, Sigma-Aldrich), гексадецилтриметоксисилан (90 %, Abcr), аммиак водный (ОСЧ, Химмед). Исходная поверхность была предварительно дважды промыта ацетоном и этанолом для очистки от остатков смазочных материалов. После этого детали были высушены, а сетчатая насадка смотана в рулоны диаметром 220–240 мм (длина сетки в рулоне

100 м) для дальнейшей модификации.

В реакционную емкость поместили два рулона очищенной сетки (около 200 м) и залили ее 9 л этанола. Далее последовательно добавляли 65,1 мл тетраэтоксисилана, 42,2 мл гексадецилтриметоксисилана и 1620 мл раствора аммиака. Все операции проводились при интенсивном перемешивании с использованием перистальтических насосов с напрямую подведенным вытяжным рукавом. После добавления всех компонентов реакционная смесь была нагрета до температуры 60 °С и выдержана 1 ч при данной температуре. Полученная силанизированная насадка выдерживалась в сушильном шкафу 5 ч при температуре 100 °С.

Силанизированную насадку тщательно отмыли от избытка образовавшегося полимера в дистиллированной воде и высушили. Затем при помощи аэрозоля поверхность насадки покрыли смесью фторкарбоновых и силиконовых смол. Полученную модифицированную насадку выдерживали в сушильном шкафу 1 ч при температуре 100 °С.

Краевой угол смачивания измеряли на установке DSA100 (Kruss, Германия). Сканирующая электронная микроскопия проводилась на микроскопе JIB-4501 (Jeol, Япония). Коэффициент сепарации определяли по формуле

где Vc – объем жидкости в сепараторе, мл; Qф – производительность форсунки, мл/мин; t э – время эксперимента. Эквивалентная скорость потока газа, соответствующая линейной скорости газа при нормальных условиях,

где Qг – расход газа, м 3 /ч; S – площадь сечения сепарационной насадки, м 2 ; 3600 – коэффициент пересчета.

Обсуждение результатов экспериментов

Интерес представляет использование сочетаний из нескольких сепарационных элементов с различными типами поверхности. Следующим объектом испытаний стала система сепарационных устройств, состоящая из теплообменного элемента и сетчатой насадки. Рассмотрены три сочетания элементов: гидрофобный теплообменник + бифильная сетка; гидрофобный теплообменник + гидрофильная сетка; гидрофильные теплообменник и сетка (рис. 4). Эксперименты проводились в вертикальном потоке газа с охлаждением теплообменных устройств до 0 °С. При применении двух сепарационных элементов коэффициент сепарации изначально превышает 90 %. Наилучшим сочетанием оказалась комбинация из гидрофобного теплообменника и бифильной сетчатой насадки. Данное сочетание позволило получить коэффициент сепарации, равный 95 %, при максимальной эквивалентной скорости потока газа 10,9 м/с.

Как видно из рис. 4, применение гидрофобного теплообменного элемента с бифильной сетчатой насадкой повышает коэффициент сепарации капель из вертикального потока газа.

Обсуждение результатов опытнопромысловых испытаний экспериментальных образцов

В изготовленном опытном образце сетчатых сепарационных устройств для промышленного сепаратора (рис. 5) были устранены следующие недостатки ранее использованной модели сепаратора: узкий диапазон гидродинамической эффективности; отсутствие распределительных и коалесцирующих сепарационных элементов; неравномерное распределение газа по объему сепаратора. Опытно-промысловые испытания (ОПИ) сепаратора проводились с целью повышения качества подготовки газа, поступающего на прием газотурбинной электростанции, путем модернизации сепаратора «X» на месторождении новыми внутренними устройствами производства ООО «ИВЦ «Инжехим», в том числе сетчатым каплеуловителем с гидрофобно-гидрофильным покрытием.

ОПИ проводились в два этапа: 1) испытание внутренних устройств с сетчатым каплеуловителем без обработки поверхности (центробежные элементы + сетчатый каплеуловитель); 2) испытание внутренних устройств, содержащих сетчатый каплеуловитель с модифицированной поверхностью (центробежные элементы + сетчатый каплеуловитель с гидрофобно-гидрофильным слоем).

Для проведения второго этапа испытаний специалистами РГУ нефти и газа (НИУ) имени И.М. Губкина в ходе авторского сопровождения работ выполнена модификация сетчатого рукава, предоставленного ООО «ИВЦ «Инжехим». Сетчатый рукав был разделен на фрагменты таким образом, чтобы обеспечить их размещение в реакционной емкости и перемешивание реакционной смеси. Гидрофобность поверхности сетчатой насадки обеспечивалась сферическими образованиями, состоящими из оксида кремния. Данные образования имеют на поверхности чередующиеся этокси-группы и гексадецильные группы в соотношении 1:1. Наличие длинной алкидной цепи существенно влияет на гидрофобность получаемой поверхности. Укладка сетки в сетчатый каплеуловитель проведена по методике РГУ нефти и газа (НИУ) имени И.М. Губкина. Первый слой сетчатого каплеуловителя выполнен из трехслойного рукава: гофрированной супергидрофобный слой, гофрированный гидрофильный слой, гофрированный супергидрофобный слой. Плотность укладки составляла около 300 кг/м3.

При проведении ОПИ ежесуточно контролировались и регистрировались следующие параметры:

1) объем дренирования жидкости;

2) перепад давления на сепараторе;

3) температура газа;

4) состав газа на входе в сепаратор и выходе из него.

Кроме того, для определения эффективности работы новых внутренних устройств дополнительно выполнены исследования по определению содержания капельной жидкости в потоке газа:

1) до и после сепаратора ВС-1;

2) до и после сепаратора ВС-2 с установленными необработанными внутренними устройствами;

3) до и после сепаратора ВС-2 с установленными новыми устройствами с комбинированной поверхностью.

Модернизация элементов сепаратора ВС-2 позволила увеличить объем отделения дисперсной фазы (жидкости) от потока газа: на 0,63 % для модернизированного внутренними устройствами (без обработки поверхности); на 13,87 % для модернизированного внутренними устройствами с обработанной поверхностью. Кроме того, в модернизированном сепараторе наблюдалось существенное снижение перепада давления.

Дальнейшая модернизация сепаратора

На основе результатов экспериментальных исследований и ОПИ выполнен эскиз перспективного опытнопромышленного изделия – конденсационного сепаратора, реализующего процесс сепарации с одновременной конденсацией. Разработаны 3D модель компоновки изделия, требования к проектированию его конструкции. Осуществляется оформление конструкторской документации. Рассчитан экономический эффект от применения рассмотренного сепаратора на выбранном для испытания месторождении. Изготовление конденсационного сепаратора и его опытно-промышленные испытания запланированы на 2020–2021 гг.

О сердце

Резкое повышение давления — опасное состояние как для гипертоника со стажем, так и для здорового человека. Когда следует незамедлительно вызывать врача, что делать до его приезда и как снизить риск возникновения гипертонического криза — рассказываем в нашей статье.

Когда вызывать врача

Абсолютное показание к вызову «скорой» — повышение давления более 160/95 мм рт. ст. Однако на практике для человека может оказаться критическим и скачок АД до 140/80, поэтому для оценки ситуации стоит руководствоваться не только показаниями тонометра, но и симптомами, которые при этом возникают.

Признаки повышения давления

Данные симптомы появляются из-за влияния стресса или внешнего фактора (физическое перенапряжение, смена погодных условий, пищевая нагрузка), которые приводят к острому нарушению регуляции тонуса сосудов. В результате повышается сопротивление стенок артериол, и именно этот спазм запускает компенсаторное увеличение сердечного выброса. Чтобы с прежней эффективностью снабжать органы кислородом, сердце сокращается сильнее и чаще, вызывая боль в груди и одышку.

В совокупности с непривычно высокими цифрами на тонометре эти симптомы могут свидетельствовать о развитии гипертонического криза, который требует немедленного вмешательства врача.

Гипертонический криз не обязательно сопровождается критически высокими цифрами АД

Другие показания для вызова врача:

Что делать при повышенном давлении до приезда врача

Что принимать при повышенном давлении

Больному гипертонией следует принять таблетки, которые обычно купируют приступ. Время приема и дозу препарата лучше записать — все данные о лекарствах и динамике АД следует зафиксировать, если потребуется вызов скорой помощи. В случае если давление поднялось впервые, медицинские препараты назначит врач.

Врачу необходимо сообщить название принятых препаратов, их дозы и интервалы между приемами.

Как не допустить повышения давления

Частыми причинами повышения АД, не считая стресса и индивидуальных особенностей организма, являются детренированность организма (снижение выносливости, силовых показателей, тургора мышц и резистентности сердечно-сосудистой системы), избыток соленой и жирной пищи в рационе, употребление алкоголя, курение и неправильный распорядок дня. Чтобы не допускать развития эпизодических скачков АД, а значит, и гипертонической болезни, необходимо отказаться от вредных привычек и придерживаться несложных правил здорового образа жизни.

Правила «здорового давления»

Соблюдать здоровую диету: ограничить в меню выпечку, жирные мясные продукты, рафинированные масла и кофе. Обязательным для здоровья сердечно-сосудистой системы является достаточное количество в рационе клетчатки, морепродуктов, круп, а также источников витаминов В, С, Р.

Высыпаться. Во время ночного отдыха нервная, сердечно-сосудистая и эндокринные системы восстанавливают правильный ритм работы. Переутомленный организм работает на пределе сил. Доказано, что недосыпание всего на один час в течение пяти лет повышает риск развития гипертонии на 37%.

Ввести в рацион достаточное количество «сердечных» микроэлементов — калия и магния, которые помогают сердцу и сосудам оставаться эластичными, способствуют замедлению развития атеросклеротических бляшек и снижению риска образования тромбов, обеспечивают проводимость нервного импульса в сердце и регулируют обмен веществ в миокарде.

При наличии гипертонии необходима вторичная профилактика, направленная на предупреждение прогрессирования болезни и предотвращение возникновения осложнений. Она включает два компонента: антигипертензивную (лекарственную) терапию, назначенную врачом, и немедикаментозное лечение артериальной гипертензии — ряд мероприятий по изменению образа жизни, которые рекомендуются всем пациентам с АГ.

Образ жизни пациентов с артериальной гипертонией

Немедикаментозные методы лечения гипертонии способствуют снижению АД, уменьшают потребность в гипотензивных препаратах и повышают эффективность последних. Соблюдая основные рекомендации по изменению образа жизни, можно корректировать факторы риска и проводить первичную профилактику гипертонии даже у пациентов с высоким нормальным давлением.

Правила образа жизни с артериальной гипертонией

Устройство и принцип действия АГЗУ «Спутник».

ГЗПУ (групповая замерная переключающаяся установка) – для производства замера дебита скважин и куста в целом и контроль за их работой. Состоит: корпус, трубная обвязка, гребенка, ПСМ, мерный газосепаратор, счетчик расхода ТОР-1 (турбинный объемный расходомер), регулятор расхода, запорная арматура, вытяжка, обогреватели.

ПСМ (переключатель скважин многоходовой) – для автоматического и ручного перевода потока добываемой из отдельной скважины жидкости в газосепаратор. Состоит из: корпуса с входными патрубками, расположенными ассиметрично в горизонтальной плоскости корпуса, переключающей каретки, расположенной в корпусе с возможностью вращения относительно оси корпуса и соединенной через вал и зубчатую гребенку с поршневым гидроприводом, углового выходного патрубка с системой уплотнений, установленного в каретке так, что при вращении каретки он последовательно сообщается со всеми входными патрубками и соответственно, последовательно направляет на отводящий трубопровод поток жидкости от каждой подключенной к ПСМ скважине.

Поток жидкости по трубопроводу направляется к двухкорпусному газосепаратору с поплавковым управляющим устройством. Разгазированная жидкость далее поступает на счетчик расхода ТОР.

ТОР-1 – для измерения объема жидкости выходящей из газосепаратора. Состоит из: углового подводящего патрубка и из цилиндрической проточной части с размещенной в ней крыльчаткой (турбиной), вал которой связан с понижающим шестеренчатым редуктором, вращающим магнитную муфту, которая в свою очередь за счет магнитных сил передает крутящий момент на внешний механический счетчик с указательной стрелкой и диском с двумя постоянными магнитами, которые при вращении диска замыкают контакты расположенного рядом с механическим счетчиком электромагнитного датчика и сигналы электромагнитного датчика регистрируются на блоке местной автоматики, а замеряемая жидкость проходящая по проточной части через отверстие выполненное ниже турбинки поступает в отводящий патрубок расположенный соосно с входной частью подводящего патрубка. ТОР-1 устанавливается вертикально и работает следующим образом: жидкость через подводящий патрубок поступает в проточную часть и вращает находящеюся там турбинку, а затем через имеющиеся в проточной части окна поступает в отводящий патрубок. Замеренная на ТОРе жидкость проходит через регулятор расхода и далее соединяясь с газом в основной коллектор.

Назначение АГЗУ.

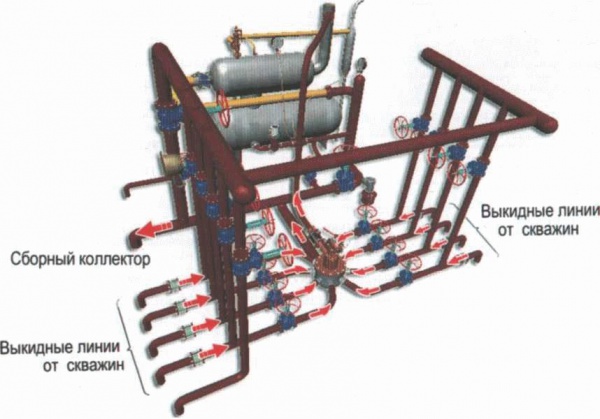

В системе сбора нефти и газа, АГЗУ устанавливается непосредственно на месторождении. К АГЗУ по выкидным линиям поступает продукция с нескольких добывающих скважин. К одной установке, в зависимости от её конструкции, может подключаться до 14 скважин.

При этом поочередно осуществляется замер дебита жидкости по каждой скважине. На выходе из АГЗУ продукция всех скважин поступает в один трубопровод — «сборный коллектор» и транспортируется на дожимную насосную станцию (ДНС) или непосредственно на объекты подготовки нефти и газа.

Установки изготавливаются следующих базовых модификаций:

Установки «Спутник Б40-14-400» дополнительно снабжены насосом-дозатором и емкостью для химических реагентов. Установки дополнительно могут при наличии счетчика газа АГАТ-1 измерять количество отсепарированного газа, а при наличии влагомера определять содержание воды в жидкости, добываемой из скважин.

Рассмотрим маркировку АГЗУ на примере установки «Спутник AM 40-8-400»:

8 — количество подключаемых скважин.