что такое горячая сварка

горячая сварка

Смотреть что такое «горячая сварка» в других словарях:

Горячая сварка под давлением — Hot pressure welding Горячая сварка под давлением. Метод сварки в твердом состоянии, при котором соединение материалов происходит благодаря приложению высокой температуры и давления, достаточного чтобы произвести макродеформацию основного металла … Словарь металлургических терминов

Горячая сварка с присадочным электродом — Hot wire welding Горячая сварка с присадочным электродом. Разновидность дуговой сварки, при которой провод присадочного металла нагревается сопротивлением во время подачи в расплавленную ванну. (Источник: «Металлы и сплавы. Справочник.» Под… … Словарь металлургических терминов

Сварка под давлением — Pressure welding Сварка под давлением. См. термины Cold welding Холодная сварка, Diffusion welding Диффузная сварка, Forge welding Кузнечная сварка, Hot pressure welding Горячая сварка под давлением, Pressure gas welding Газовая сварка под… … Словарь металлургических терминов

Сварка в твердом состоянии — Solid state welding Сварка в твердом состоянии. Ряд сварочных процессов, при температурах существенно ниже точек плавления основного металла, без добавления присадочного металла или пайки твердого припоя. Давление к соединению может как… … Словарь металлургических терминов

Горячая сушка лакокрасочного покрытия — – сушка лакокрасочного покрытия с применением принудительного нагрева. [ГОСТ 28246 2006] Рубрика термина: Общие, краски Рубрики энциклопедии: Абразивное оборудование, Абразивы, Автодороги … Энциклопедия терминов, определений и пояснений строительных материалов

Мастика битумная кровельная горячая — – представляет собой однородную массу, состоящую из битумного вяжущего и наполнителя, а также добавок антисептиков и гербицидов. [ГОСТ 2889 80] Мастика битумная кровельная горячая (ГОСТ 2889 80) представляет собой однородную массу,… … Энциклопедия терминов, определений и пояснений строительных материалов

Битумно-бутилкаучуковая горячая мастика — Битумно бутилкаучуковая горячая мастика (ТУ 21 27 40 83) – многокомпонентная однородная масса, состоящая из нефтяного битума, бутилкаучука, наполнителя (талька или талькомагнезита) и пластификатора. В зависимости от теплостойкости и наличия … Энциклопедия терминов, определений и пояснений строительных материалов

Мастика битумно-бутилкаучуковая горячая — Мастика битумно бутилкаучуковая горячая многокомпонентная однородная масса, состоящая из нефтяного битума, бутилкаучука, наполнителя (талька или талькомагнезита) и пластификатора. В зависимости от теплостойкости и наличия пластификатора битумно… … Энциклопедия терминов, определений и пояснений строительных материалов

Сушка горячая лакокрасочного покрытия — – сушка лакокрасочного покрытия с применением принудительного нагрева. [ГОСТ 28246 – 2006] Рубрика термина: Прочие, краски Рубрики энциклопедии: Абразивное оборудование, Абразивы, Автодороги … Энциклопедия терминов, определений и пояснений строительных материалов

Холодная горячая сварка: виды и инструкция

Линолеум не одно десятилетие пользуется популярностью среди населения для окончательной отделки поверхности пола. Обладая неоспоримыми достоинствами, материал по-прежнему остается востребованным на рынке. Холодная и горячая сварка — способы маскировки в процессе укладки нелицеприятных стыков, что позволяет достичь идеальной, цельной поверхности, достичь высокой эстетической привлекательности.

Что такое горячая сварка?

Горячая сварка это – температурное воздействие на кромки линолеума с целью соединения их в единое целое, достижение идеальной ровности шва без каких-либо визуальных дефектов. В зависимости от имеющихся навыков, работа может быть как простой, так и сложной, требующей профессиональных навыков.

В любом случае, потребуется аккуратность в выполнении, внимательность, усидчивость. А также – профессиональный строительный инструмент – сварочная горелка (паяльник), расходный материал – шнур для присадки.

Сама технология горячей пайки не вызовет трудности в понимании. Применять ее на практике не вызовет каких-либо трудностей. Для этого достаточно сделать 4 шага:

Проблемы могут возникнуть, когда материал будет недостаточно прогрет или, наоборот, перегрет. Поэтому, если опыта в пайке недостаточно или он вовсе отсутствует, то можно изрядно попортить линолеум пока швы не начнут получаться идеально ровными, без промежутков сваренными и эстетически привлекательными.

Виды сварки для линолеума

Если горячая сварка линолеума вызывает трудности и волнения по поводу порчи материала, то можно воспользоваться более простым способом – химической плавкой кромок с использованием специального клея. Такой способ из-за отсутствия температурных воздействий называется холодной сваркой.

Оба способа фиксации имеют как свои достоинства, так и недостатки. Холодная сварка, например, не требует применения паяльника, в некоторых случаях может быть идеальным вариантом для монтажа различных видов линолеума (в основном, недорогих бюджетных). Специфических навыков в работе со сварочной горелкой не потребуется.

Следует отметить, что для коммерческих типов линолеума холодный вид пайки не подойдет. В этом случае применяется только горячая сварка для более надежной фиксации дорогого отделочного материала.

Что понадобится для работы

Как уже говорилось, работа с паяльником намного сложнее, чем с клеем. Если навыков недостаточно, то лучше доверить работу специалистам, чтобы не испортить материал.

Стоит отметить, что несмотря на сложность работ, сварка таким способом имеет неоспоримый плюс: швы получаются намного надежнее, лучше и долговечнее.

Для работы с горячей сваркой понадобится инструмент и расходный материал:

Важно в процессе работы соблюдать определенную последовательность действий. Только так можно правильно спаять кромки линолеума, достичь не только красоты, но и прочности соединения.

Горячая сварка: пошаговая инструкция

После того как линолеум надежно зафиксирован на черновом основании, выполняем сваривание стыков в такой последовательности:

Сложность использования сварки для линолеума

Выбирать тот или иной способ пайки стыков линолеума нужно исходя из механической нагрузки на напольное покрытие. Если в помещении высокая проходимость, то однозначно нужно отдать предпочтение горячей сварке, чтобы швы со временем не растрескались и не разошлись.

Возможно, придется предварительно потренироваться на ненужных кусках материала, чтобы научиться достаточно хорошо паять. Такой подход будет разумным, позволит избежать ненужной порчи материала.

Также нужно уметь работать с температурными режимами, чувствовать оптимальную скорость движения сварочной горелки, чтобы избежать двух крайностей – недогрева или перегрева, недостаточной пропайки, заполнения канавки полимером.

В любом случае, если появилось желание сделать всю работу самостоятельно, без привлечения помощи со стороны, то без определенной тренировки не обойтись. Только так можно получить нужные навыки, которые впоследствии помогут все сделать правильно и красиво.

Холодная и горячая сварка металлов

Сваркой называется физико-химический процесс, при котором получается неразъемное соединение двух деталей из узлов путем сплавления материала, из которого они изготовлены или путем совместной пластической деформации их сопрягаемых элементов. В зависимости от технологии формирования сварного шва различают два вида сварки – холодную и горячую. На сегодняшний день известно 50 различных техпроцессов сварки металлов, поэтому в этой статье мы рассмотрим наиболее часто применяющиеся виды сварки металлов и сплавов.

Холодная сварка

В соответствии с ГОСТ 2601-84, холодной сваркой называется процесс получения неразъемных соединений, проходящий без предварительного нагрева соединяемых деталей, то есть процесс сваривания происходит за счет пластических деформаций.

По сути, холодную сварку можно назвать сваркой давлением. В процессе пластической деформации на поверхности соединяемых деталей происходит разрушение оксидного слоя, благодаря этому расстояние между ними становится сопоставимым с размерами кристаллической решетки, происходит диффузия поверхностных атомов, чем обеспечивается обеспечение прочное соединение – сварочный шов.

В зависимости от технологической схемы холодную сварку подразделяют на три вида:

• Холодная точечная сварка. Деформацию деталей производят пуансоном с предварительным их зажатием и без такового.

• Холодная шовная сварка. Существует два способа такой сварки. Первый – детали свариваются по всей длине. Второй способ заключается в последовательном нанесении сварных точек, которые перекрываясь, образуют непрерывный шов.

• Холодная стыковая сварка. Процесс происходит методом сильного сжатия закрепленных в зажимах деталей.

Область применения

Технология холодной сварки широко применяется при соединении деталей из меди, свинца, никеля, алюминия, серебра, кадмия и стали. Применение технологии холодной сварки оправдано, если необходимо получить неразъемное соединение металлов очень чувствительных к нагреву до температуры начала плавления или когда есть необходимость соединения деталей изготовленных из различных металлов. Например, при производстве многослойного металлопроката или при армировании алюминиевых проводов медными наконечниками.

Преимущества

• Не происходит деформации металла, так как не происходит нагрев деталей.

• В результате холодной сварки получается аккуратный и прочный шов, не требующий дальнейшей обработки.

• В некоторых случаях, это единственно возможный способ соединения деталей. К примеру, алюминий и медь можно соединить только методом холодной сварки.

• Экономичность. При холодной сварке нет отходов (остатков электродов, брызг металла, стружки при обработке швов). Кроме того не требуется затрат энергии на нагрев свариваемых изделий.

• Экологичность. Процесс происходит при отсутствии дыма, излучения и других вредных факторов.

• Возможность соединения в неразъемное соединение больших площадей одной из разновидностей холодной сварки – методом сварки взрывом.

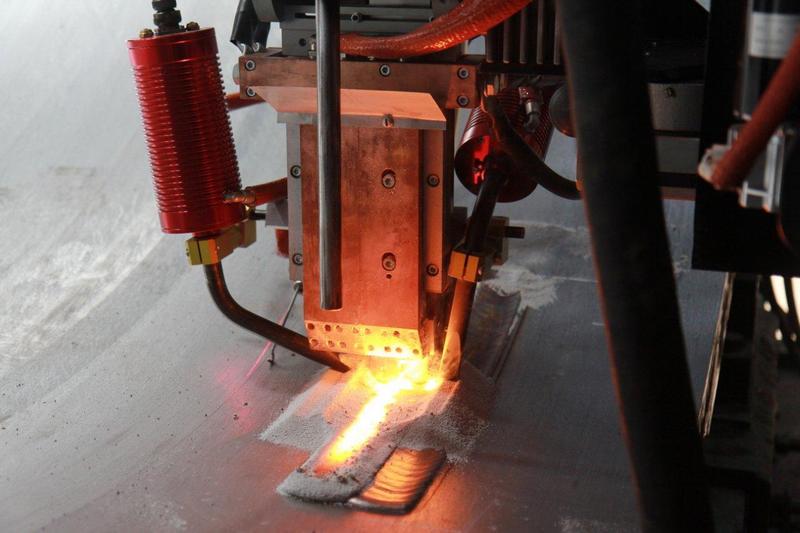

Процесс горячей сварки предусматривает разогрев материала соединяемых между собой деталей до температуры плавления (в месте стыковки). Источниками энергии для этого служат: электрический ток, открытое пламя, плазма, лазерный луч, пучок электронов.

Виды горячей сварки

Основные виды горячей сварки – это электродуговая сварка и газовая сварка. Электродуговая сварка в свою очередь подразделяется на подвиды:

• Ручная электродуговая сварка в среде (обдуве) инертных газов.

• Сварка под флюсом.

• Сварка вольфрамовым электродом в среде (обдуве) инертного газа

• Дуговая сварка трубчатым электродом.

• Сварка плазмой.

Электродуговая сварка

Этот вид получения неразъемных соединений один из самых популярных среди всех видов горячей сварки. При электродуговой сварке места соединения деталей нагреваются и расплавляются посредством воздействия электрической дуги. Для этого необходим источник питания, способный выдавать мощные электрические токи при низком напряжении – «сварочный трансформатор». В процессе сварки «зажигается» электрическая дуга, при температуре в дуге 5500 градусов Цельсия газ, находящийся в ней представляет смесь ионизированных частиц которые, воздействуя на материал соединяемых деталей, расплавляют его, то есть получается сварочный шов. Область применения: сварка деталей и узлов, изготовленных из конструкционной стали.

Ручная дуговая сварка в среде инертного газа

Технология ручной сварки в среде инертного газа заключается в следующем. Электрод в виде металлического стержня диаметром от полутора до десяти миллиметров, укрепленный в специальном держателе, начинает касаться поверхности свариваемых деталей. При этом замыкается электрическая цепь (так как один провод от источника питания присоединяется к электроду, а второй к сопрягаемым деталям) и конец электрода нагревается.

Если в этот момент отвести его от детали на расстояние 3-5 мм зажигается электрическая дуга, которая в свою очередь расплавляет кромки свариваемых деталей, образуя так называемую «ванну расплавленного металла», которая сразу же кристаллизуется, образуя сварочный шов. Так как при этом происходит полное обезуглероживание (выгорание углерода) металла примыкающего к сварочному шву, что является очень вредным фактором, для уменьшения выгорания углерода, в зону сварки подается инертный газ. Обычно аргон или гелий.

Область применения метода: сварка конструкционных и легированных (нержавеющих, инструментальных, шарикоподшипниковых и т.п.) сталей, чугуна, и некоторых видов цветных металлов.

Сварка под флюсом

Способ аналогичен двум предыдущим способом, отличаясь лишь тем, что электродом в этом случае служит специальная сварочная проволока, подаваемая в зону сварки в автоматическом режиме, проходя при этом через слой флюса. Физический смысл обработки флюсом такой, как и в случае подачи в зону сварки инертного газа – предотвращение выгорания углерода свариваемых деталей. Comandati blaturi din piatra in Romania Iasi

Сварка вольфрамовым электродом в среде (обдуве) инертного газа

От описанных выше методов, такой вид сварки отличается тем, что в нем используется вольфрамовый электрод, который не расплавляется, а остается неизменным в течение всего процесса сварки. Здесь под действием электрической дуги между электродом и соединяемыми деталями плавится лишь материал деталей.

Если технологический процесс предусматривает подачу в зону сварки присадочного металла, то его подводят туда отдельно в виде металлического стержня или проволоки, сматываемой с катушки. Зона сварки защищается инертным газом, как и в предыдущих случаях. Метод позволяет сваривать металлы (алюминий, магний, никель, легированные стали), как ручным, так и механизированным способом. При этом метод позволяет сваривать между собой детали имеющих сложную конфигурацию.

Электродуговая сварка трубчатыми электродами

Другое название метода – «сварка порошковой проволокой». В этом случае электрическая дуга создается между свариваемыми деталями и непрерывным электродом, выполненным в виде трубочки наполненной флюсом. Металл электрода служит присадочным материалом, а флюс соответственно защищает зону сварки.

Сварка плазмой

Технология сварки плазмой аналогична сварке вольфрамовым электродом в инертном газе. Но в этом случае пламенный столб (дуга) ограничена сварочным соплом, в результате чего можно значительно увеличить ее температуру. Электрическая дуга может создаваться как в самой «плазменной» горелке, так и между свариваемыми деталями и горелкой. Поток плазмы обеспечивает небольшую защиту зоны сварки, но при необходимости зону сварки обдувают инертным газом по аналогии с предыдущими методами электродуговой сварки.

Газовая сварка

Самый распространенный вид – это ручная кислородно-ацетиленовая сварка. Технологией этого вида сварки предусматривается контролируемое сжигание ацетилена в среде кислорода (в зоне сварки). При этом температура пламени составляет величину 3000 градусов Цельсия. Оба газа подводятся гибкими резиновыми шлангами к специальной газовой горелке от баллонов находящихся под высоким избыточным давлением. Контроль и понижение давления газов осуществляется редукторами, установленными на баллонах. Присадочный материал подается в зону сварки вручную. Область применения: сварка стальных трубопроводов небольшого диаметра, ремонтные работы не ответственных деталей.

Кроме описанных выше часто применяемых видов горячей сварки существуют другие методы горячей сварки такие как:

• Сварка электронным лучом.

• Сварка трением.

• Высокочастотная сварка.

• Лазерная сварка.

• Сварка сопротивлением и другие виды.

Эти виды сварки не получили широкого распространения и являются специальными видами сварками ограниченного применения.

Что такое сварка и ее виды

В промышленности и строительстве, а также при ремонте сварка получила широкое распространение. В чем заключается суть процесса, какая принята классификация и каковы основные характеристики каждого класса вы узнаете из этой статьи.

1. Определение процесса сварки

Для стыковки деталей в промышленности и строительстве используют различные технологии. Лидерскую позицию удерживает сварка. Она широко используется в машиностроении и других отраслях промышленности, при проведении строительных и ремонтных работ. Такую популярность можно объяснить высокой надежностью конструкций, получаемых в результате, и их прочностью. Технология экономически выгодна, отличается высокой производительностью.

Сварка — это технологический процесс, в результате которого образуются неразъемные соединения материалов. Иногда понятие ошибочно относят только к технологии соединения металлических элементов. На деле же разнообразные виды сварки позволяют надежно скрепить не только металл, но и стекло, графит, керамику, пластик. Соединение происходит под воздействием температуры на межатомном уровне, в результате деформирования, либо при сочетании двух способов.

На физическом уровне при сварке атомы и молекулы соединяемых поверхностей образуют прочные связи. Чтобы такие соединения возникли, необходимо соблюдать некоторые условия:

В процессе остывания происходит образование сварочного шва на стыке.

2. Классификация видов сварки

Существующие виды сварки можно поделить на три класса. Эти большие группы выделяют на основании таких различий:

Способ воздействия на детали — это главный критерий, который позволяет выделить следующие три вида этого процесса:

В каждый из перечисленных классов входит несколько видов сварочного процесса. Основной критерий для разделения — это источник энергии, которая воздействует на свариваемые поверхности.

3. Термический класс сварки

Приведенные ниже способы сварки связаны с образованием сварочной ванны в ходе процесса. Ее образование происходит при участии двух металлов: основного и присадочного. Присадочным металлом при термической сварке может выступать металлический пруток, электрод. Источником тепла — сварочная дуга, пламя горючего газа, сконцентрированный поток лучей, термит. Используемый источник тепла определяет, к какому виду относится конкретный способ соединения деталей.

3.1 Дуговая

Дуговая сварка наиболее распространена. Для нее не нужны специальные приспособления или инструменты. Для дуговой сварки необходим мощный стабильный разряд электричества в ионизированной атмосфере газов. Во время зажигания дуги происходит ионизация дугового промежутка, которая поддерживается на протяжении всего горения.

Зажигание дуги — это процесс, происходящий в три этапа:

Данный вид сварки разделяется на три подгруппы исходя из метода соединения деталей:

Материал, число электродов, а также способ их включения в цепь электротока формируют еще одну классификацию дугового вида сварки на несколько подвидов:

3.2 Газовая

При газовой сварке источником тепла выступает пламя. Это делает данный способ пригодным для использования в полевых условиях и местах, где нет доступа к электричеству, так как питание от электросети не требуется. Еще одно характерное отличие газовой сварки от дуговой — нагрев и остывание свариваемых поверхностей происходят достаточно медленно и плавно. Поэтому технология подходит для соединения тонкостенной стали, цветных металлов, а также для проведения наплавки.

Данный вид предполагает расплавление металла под воздействием пламени, которое образуется в результате горения смеси горючих газов с кислородом. Обычно используют ацетилен или пропан, реже — пары бензина или керосин. Плавление присадочного металла участвует в формировании шва на стыке элементов, соединенных сваркой.

3.3 Лучевая

Области применения лучевого вида сварки — радиодетали, электронные схемы и другие микродетали. Сам процесс происходит под воздействием светового луча. В отличие от других видов сварки, этот должен происходить в специальной камере с вакуумной средой. В противном случае луч будет рассеиваться из-за плотности воздуха.

Способность соединять микро-детали — это отличительное преимущество такого способа, чего нельзя достичь при применении любого другого. Технология широко применяется в радиоэлектронной отрасли.

Лазерную сварку отличают швы высокой точности. В то же время нагревание поверхностей минимально, поэтому даже тонкий материал в результате соединения не деформируется. Такой способ позволяет направлять энергию с помощью призмы в труднодоступные места, которые не получилось бы соединить, применяя другие виды соединений.

Источником энергии может выступать не только световой луч, но и поток электронов из электронной пушки.

3.4 Термитная

Термит, который используют при данном виде соединения деталей, представляет собой специальную смесь для расплавления металла. В ее состав входят алюминий, магний, металлическая окалина. Смесь в виде порошка засыпают в жаропрочную емкость и разжигают с помощью электрической дуги, пропастрона или специального шнура. Тепло, которое выделяется при горении термита, плавит кромки деталей. Расплавленная деталь, смешиваясь с металлом свариваемых деталей, образует неразъемное соединение — происходит сварка.

Соединение, которое получается в результате, отличается высокой прочностью. Этим объясняется востребованность и популярность данного вида сварки в работе с крупногабаритными изделиями. В частности, способ применяется для стыковки труб, рельсов, а также для наплавки крупногабаритных изделий.

3.5 Электрошлаковая

Ни один другой из приведенных видов не подходит для соединения толстых металлических деталей толщиной от 5 см до 3 метров лучше, чем электрошлаковый. При такой сварке вертикально установленные заготовки с двух сторон закрывают с помощью подвижных ползунов из меди с водяным охлаждением. На поддон насыпают слой флюса, который служит источником тепла, а под ним зажигают дугу. Расплавленный флюс становится токопроводящим, он хорошо плавит кромки основного металла и присадочную проволоку.

Сварку такого типа применяют для работы со всеми видами стали, чугуна, некоторыми цветными металлами. Промышленное значение электрошлакового способа очень велико, благодаря экономической выгоде. Чем больше площадь поверхности, которая поддается сварке, тем рациональнее его использование.

4. Термомеханический класс сварки

Термомеханические или комбинированные виды сварочного соединения применяются тогда, когда другим способом невозможно создать ровный шов. Чаще всего таким образом требуется соединить небольшие элементы. В этом классе различают три вида сварки:

Каждый из них предполагает комбинацию теплового и механического воздействия на соединяемые детали.

4.1. Кузнечная

Соединение железных заготовок при помощи молота и наковальни было известно задолго до возникновения современных видов сварки.

Качество соединения напрямую зависит от мастерства кузнеца, а также от того, насколько хорошо поверхности были очищены от налета перед началом работы. Мастер, производящий сварку данным способом, нагревает заготовки в горне и соединяет их ударами молота, положив друг на друга.

Соединить таким образом получится только пластичные металлы. Невысокая производительность и недостаточная надежность привели к низкой востребованности кузнечного вида сварки. Иногда используется механизированный подвид: когда нагретые заготовки сдавливает пресс. Описанный способ называют прессовой сваркой.

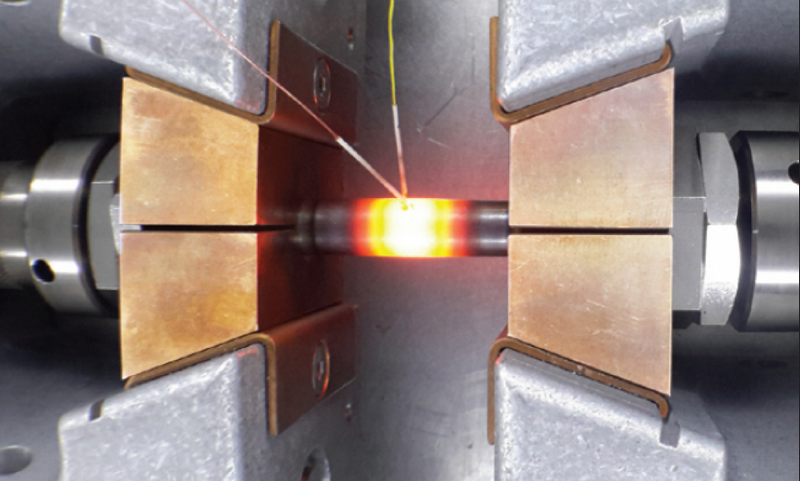

4.2 Контактная

Сварное соединение формируется в процессе пластической деформации. Контактная сварка названа так потому что нагрев происходит благодаря прилеганию поверхности иглы к изделию. В точках контакта выделяется максимальное количество теплоты, которое способствует достижению термопластичного состояния или плавления. Дальнейшее сдавливание провоцирует образование новых точек контакта. Это, в свою очередь, способствует сближению поверхностей на межатомные расстояния, то есть, сварке.

Существуют различные классификации данного процесса по типу сварного соединения, виду сварочной машины, роду питающего трансформатор тока. По типу сварочного соединения выделяют несколько видов для решения разных задач:

Контактной сваркой можно легко соединить мелкие детали. Она высокопроизводительная, легко автоматизируется. По этой причине такую сварку используют в машиностроении в составе роботизированных комплексов.

4.3 Диффузионная

Технология базируется на диффузии, то есть взаимном проникновении атомов соединяемых материалов при плотном прижатии друг к другу. Сварку проводят в вакуумной среде или среде инертного газа. В начале процесса детали помещают в специальную камеру, где их закрепляют и начинают передавать усилие. Под воздействием электрического тока происходит нагревание поверхностных слоев металла до близких к плавлению температур. Этому виду соединения металлов способствует высокая диффузионная способность атомов. Более надежное скрепление деталей можно обеспечить, если оставить их на некоторое время под воздействием тока.

Сварку этого типа применяют при плохо контрастирующих материалах. Распространение этого способа не настолько широкое, как у других в группе.

5. Механический класс сварки

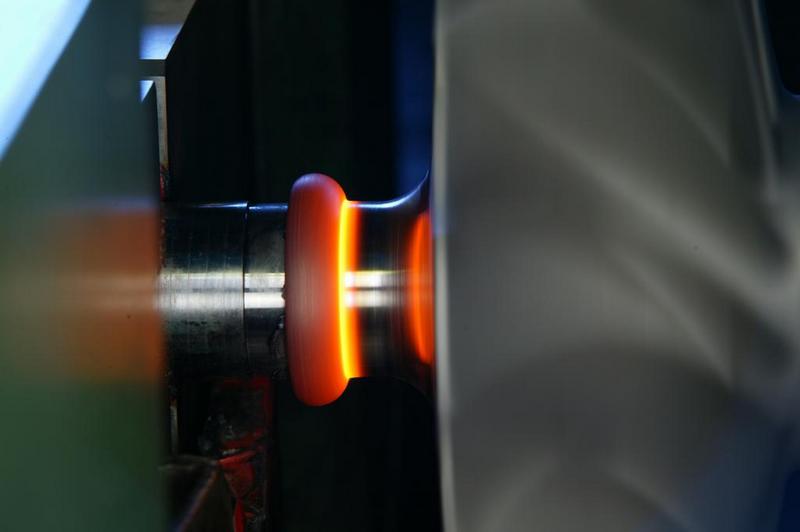

5.1 Трение

Суть процесса: вращение и давление оказываются на свариваемые металлические элементы. Технология сварки трением считается перспективной разработкой. В процессе могут вращаться как обе заготовки, так и одна из них, в то время как другая неподвижно закреплена.

В зависимости от особенностей технологии различают такую сварку:

Во всех случаях сила трения разогревает металл до температуры плавления, что делает возможной сварку деталей.

Основные преимущества данного способа заключаются в его высоком качестве и прочности полученной конструкции, небольшом энергопотреблении в сравнении с другими методами. Сварку таким способом можно применять для соединения металлов с разной температурой плавления. Процесс хорошо поддается автоматизации и широко используется в промышленных целях. Чаще всего такую сварку применяют при работе со стержневыми конструкциями и трубами небольшого диаметра.

5.2 Холодная

Применение этого способа сварки предполагает соединение деталей давлением. Неразъемное крепление образуется, когда элементы деформируются и вдавливаются друг в друга. Стыковка деталей становится возможна благодаря межатомным связям.

Холодную сварку делят на три категории:

Технологию применяют для соединения шин, труб или проволоки. Для получения качественного и прочного соединения холодной сваркой необходимо тщательно подготовить место стыка. Результат также зависит от степени сжатия и характера воздействия — вибрационного или статичного.

5.3 Взрывом

Детальная методика данного способа сварки до сих пор не разработана, он считается одним из самых редких.

Процесс сварки взрывом начинается с установки привариваемой заготовки над основным металлом. Затем на привариваемую часть устанавливают детонатор. В качестве взрывных веществ чаще всего используют состав гранулотола, аммонита, гексогена.

После взрыва ударная волна на большой скорости направляет подвижную деталь — она ударяется о нижнюю пластину. Давление в месте контакта значительно превосходит прочность металлов, при котором они переходят в жидкое состояние. За доли секунды происходит молекулярное соединение двух металлических деталей с общей кристаллической решеткой. То есть, прочную сварку обеспечивает синхронная пластическая деформация двух элементов. При этом диффузия происходит только в верхних слоях металла за счет низкой продолжительности процесса.

Сварку взрывом используют в промышленных целях для соединения разнородных металлов. С ее помощью изготавливают крупногабаритные заготовки и детали, в том числе биметаллические, а также наносят износостойкий слой толщиной до 45 мм на металлические заготовки.

5.4 Ультразвуковая

Ультразвуковой сваркой называют соединение деталей при помощи ультразвуковых волн. Они создают колебания, которые сближают атомы свариваемых заготовок на расстояние, позволяющее им соединиться в общую структуру. Высокое качество соединений делает ультразвуковую сварку достаточно востребованной, несмотря на высокую стоимость оборудования, в производстве электросхем маленьких размеров, соединении металлов с неметаллами. Сварку можно применять точечно, контурно или шовно.

Перед проведением ультразвукового соединения деталей не нужно предварительно очищать поверхности, что экономит время. При сварке элементов из пластмассы важную роль играет возможность контролировать температурный диапазон во избежание перегрева. Ультразвук нагревает поверхность за доли секунды, не выделяя вредные пары и газы.

Череповецкий завод металлоконструкций имеет многолетний опыт изготовления мостовых конструкций, навесов, настилов, гидротехнических сооружений и других металлоконструкций. Сварка и сборка происходит с соблюдением технологий и стандартов качества. Наши клиенты получают продукцию в оговоренный срок и по выгодным ценам.