элементы и параметры средств измерений

ОСНОВНЫЕ ПАРАМЕТРЫ СРЕДСТВ ИЗМЕРЕНИЙ

Длина деления шкалы – расстояние между осями (центрами) двух соседних отметок шкалы, измеренные вдоль воображаемой линии, проходящей через середины самых положительных отметок шкалы.

Цена деления шкалы – разновидность значений величины соответствующих двум соседним отметкам шкалы (1мкм для оптиметра, длинномера и т.п.).

Градуированная характеристика – зависимость между значениями величин на выходе и входе средства измерений.

Диапазон показаний – область значений шкалы ограниченная конечным и начальным значениями шкалы. Например, для оптиметра типа ИКВ-3 диапазон показаний показывает ±0,1мм.

Диапазон измерений – область значений измеряемой величины с нормированными допускаемыми погрешностями средства измерений. Для ИКВ-3 диапазон измерений длин составляет 0…200мм.

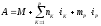

Отчет показаний измерительного средства выполняют в соответствии с уравнением

где А – значение отсчета,

М – размер меры, по которому отсчитанное устройство установлено на ноль,

n – число целых делений, отсчитываемое по шкалам отсчетного устройства,

i – цена деления шкалы,

m – доля деления шкалы с наименьшей ценой деления, оцененная визуально.

Влияющая физическая величина – физическая величина, не измеряемая данным средством, но оказывающая влияние на результаты измерений (температура).

Нормальные (рабочие) условия применения средств измерения – условия их применения, при которых влияющие величины имеют нормальные значения, т.е. в пределах нормальной. Нормальные условия для выполнения линейных и угловых измерений регламентированы ГОСТ 8.050-73.

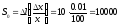

Чувствительность измерительного прибора – отношение сигнала на выходе измерительного прибора к вызывающему его изменению измеряемой величины (например, при измерении диаметра вала с номинальным размером х=100мм изменение измеряемой величины ∆х=0,01мм вызвало перемещение стрелки показывающего устройства на ∆l=10мм). Абсолютная чувствительность прибора составляет:

относительная чувствительность составляет

В соответствии с ГСТ 16504-81 геометрический объект контроля содержит одну или несколько контрольных точек.

Зона контроля (измерения) – область взаимодействия средства контроля (измерения) с объектом контроля (измерения), на которой расположена одна или несколько контрольных точек.

Линия контроля (измерения) – прямая, проходящая через контролируемый (измеряемый) размер.

Плоскость контроля (измерения) – плоскость, проходящая через линию контроля (измерения) и выбранную линию расположения контрольных точек.

ГОСТ 16263-70 устанавливает структурные элементы измерительных средств: преобразовательный и чувствительный, измерительная цепь, измерительный механизм, отсчетное устройство со шкалой и указателем и регистрирующее устройство, а также контактные измерительные приборы снабжаются одним или несколькими наконечниками.

Основные параметры средств измерений

Длина деления шкалы – расстояние между осями (центрами) двух соседних отметок шкалы, измеренные вдоль воображаемой линии, проходящей через середины самых положительных отметок шкалы.

Цена деления шкалы – разновидность значений величины соответствующих двум соседним отметкам шкалы (1мкм для оптиметра, длинномера и т.п.).

Градуированная характеристика – зависимость между значениями величин на выходе и входе средства измерений.

Диапазон показаний – область значений шкалы ограниченная конечным и начальным значениями шкалы. Например, для оптиметра типа ИКВ-3 диапазон показаний показывает ±0,1мм.

Диапазон измерений – область значений измеряемой величины с нормированными допускаемыми погрешностями средства измерений. Для ИКВ-3 диапазон измерений длин составляет 0…200мм.

Отчет показаний измерительного средства выполняют в соответствии с уравнением

где А – значение отсчета,

М – размер меры, по которому отсчитанное устройство установлено на ноль,

n – число целых делений, отсчитываемое по шкалам отсчетного устройства,

i – цена деления шкалы,

m – доля деления шкалы с наименьшей ценой деления, оцененная визуально.

Влияющая физическая величина – физическая величина, не измеряемая данным средством, но оказывающая влияние на результаты измерений (температура).

Нормальные (рабочие) условия применения средств измерения – условия их применения, при которых влияющие величины имеют нормальные значения, т.е. в пределах нормальной. Нормальные условия для выполнения линейных и угловых измерений регламентированы ГОСТ 8.050-73.

Чувствительность измерительного прибора – отношение сигнала на выходе измерительного прибора к вызывающему его изменению измеряемой величины (например, при измерении диаметра вала с номинальным размером х=100мм изменение измеряемой величины ∆х=0,01мм вызвало перемещение стрелки показывающего устройства на ∆l=10мм). Абсолютная чувствительность прибора составляет:

относительная чувствительность составляет

В соответствии с ГСТ 16504-81 геометрический объект контроля содержит одну или несколько контрольных точек.

Зона контроля (измерения) – область взаимодействия средства контроля (измерения) с объектом контроля (измерения), на которой расположена одна или несколько контрольных точек.

Линия контроля (измерения) – прямая, проходящая через контролируемый (измеряемый) размер.

Плоскость контроля (измерения) – плоскость, проходящая через линию контроля (измерения) и выбранную линию расположения контрольных точек.

ГОСТ 16263-70 устанавливает структурные элементы измерительных средств: преобразовательный и чувствительный, измерительная цепь, измерительный механизм, отсчетное устройство со шкалой и указателем и регистрирующее устройство, а также контактные измерительные приборы снабжаются одним или несколькими наконечниками.

Погрешности измерения

Под погрешностями измерения подразумевают отклонения результата измерения от истинного значения измеряемой величины.

Точность измерения – отражает близость результатов измерения к истинному значению измеряемой величины.

Абсолютная погрешность измерения – разность между значением величины, полученным при измерении, и ее истинным значением, выражаемая в единицах измеряемой величины.

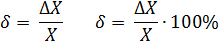

Относительная погрешность измерения – отношение абсолютной погрешности измерения к истинному значению измеряемой величины.

Систематическая погрешность измерения – составляющая погрешности измерения, остающаяся постоянной или изменяющаяся по определенному закону при повторных измерениях одной и той же величины.

Случайная погрешность – составляющая погрешности измерения, изменяющаяся при этих условиях случайным образом.

В зависимости от последовательности причины возникновения различают:

инструментальная погрешность – составляющая погрешности измерения;

погрешность метода измерения – возникающая неточным отсчитыванием показаний средств измерений;

погрешность поверки – погрешность измерений при поверке средств измерений.

Таким образом, в зависимости от способа выявления следует различать поэлементные (составляющие) и суммарные погрешности измерения.

ГОСТ 8.401-80 устанавливает класс точности средств измерений, который характеризует свойство, средств измерения, поскольку при определении погрешности измерения необходимо учитывать погрешности метода, настройки и т.д.

За единицу времени принята секунда, равная 9192631770 периодам излучения, соответствующего перехода между двумя сверхтонкими уровнями основного состояния атома Цезия-133.

Эталон единицы массы – 1кг цилиндр из сплава платины (90%) и иридия (10%), у которого диаметр и высота примерно одинаковы (около 30 мм).

Эталон количества вещества (моль) – количество вещества системы содержащей столько же структурных элементов частиц, сколько атомов содержится в 12,000 г углерода-12.

Эталон единицы силы света (кандела) – сила света в заданном направлении источника, испускающего монохроматическое излучение частотой 540*10 12 Гц, элемент числа света которого в этом направлении составляет 1/683 В/ср.

Единицей термодинамической температуры является кельвин, составляющий 1/273,16 часть термодинамической температуры тройной точки воды.

Для воспроизведения длины в промышленности используют штриховые и концевые меры. Штриховые меры выполняют в виде образцов, линеек, рулеток и шкал с отсчетными элементами.

Плоскопараллельные концевые меры длины – набор параллелепипедов (пластин и брусков) из стали длиной до 1000мм или твердого сплава длиной до 100мм с двумя плоскими взаимно параллельными измерительными поверхностями (ГОСТ 9038-83).

Призматические угловые меры (ГОСТ 2875-75) – для контроля наружных и внутренних углов инструментов, шаблонов, изделий, поверки приборов и т.п. выпускают их 5 типов: 1 и 2 – с одним рабочим углом, со срезанной вершиной и остроугольные; 3 – с четырьмя рабочими углами; 4 – многогранные призматические с равномерным угловым шагом; 5 – с тремя рабочими углами. 1, 2 и 3 угловые меры изготовляют 3х классов (0, 1, 2); 4 – четырех классов (00, 0, 1, 2); 5 – класса (1).

Основные параметры средств измерения.

1. Длина деления шкалы – расстояние между осями (или центрами) двух соседних отметок шкалы, измеренное вдоль воображаемой линии, проходящей через середины самых коротких отметок шкалы. Деления шкал относятся к штриховым мерам длины, поэтому каждый штрих, даже нанесённый очень тщательно, имеет ограниченную толщину. Эта толщина вносит ошибку в процесс измерения. Для компенсации этой ошибки за номинальное расположение деления принята его середина. Для круговых шкал середина деления лежит на воображаемой окружности имеющей радиус средний между наибольшим и наименьшим радиусами расположения всех делений шкалы. Штрих, проставленный на шкале (по РМГ-29-99) называется отметкой шкалы. Число, проставленное около этой отметки, называется числовой отметкой.

2. Цена деления шкалы – разность значений соответствующих двум соседним отметкам шкалы, выраженная в единицах измеряемой величины.

3. Длина шкалы – длина линии, проходящей через центры всех самых коротких отметок шкалы, и ограниченная начальной и конечной отметками.

4. Начальное значение шкалы – наименьшее значение, которое может быть отсчитано по шкале СИ.

5. Конечное значение шкалы – наибольшее значение измеряемой величины, которое может быть отсчитано по шкале. Заметим здесь, что отсчитано не означает измерено, ибо прибор может позволять измерять большие величины, чем обеспечивает генератор данных величин. Например, спидометр изготовляют всегда с запасом, т.е. конечное значение величины всегда больше предельной скорости автомобиля, которую может обеспечить двигатель.

6. Метрологическая характеристика СИ – характеристика, влияющая на результат измерений и его погрешность.

7. Показание средства измерения.

8. Вариация показаний измерительного прибора– разность показаний при подходе к одной точке справа и слева.

9. Диапазон показаний СИ– область значений шкалы, ограниченная начальным и конечным значениями шкалы, т.е. наибольшим и наименьшим значениями измеряемой величины, регистрируемой только по шкале измерений.

10. Диапазон измерений СИ– область значений величины, в которой нормированы допускаемые погрешности СИ. Например, диапазон показаний спидометра автомобиля начинается с нуля, но измерена скорость с нормированной постоянной точностью может быть только с некоторых реальных значений.

11. Влияющая физическая величина.

12. Нормальные рабочие условия. (самостоятельно).

13. Чувствительность измерительного прибора– отношение сигнала на выходе к изменению сигнала физической величины.

14. Порог чувствительности.(самостоятельно).

15. Градуировочная характеристика СИ– зависимость между значениями величин на входе и выходе СИ полученная экспериментально, выраженная в виде формулы, графика или таблицы.

Шкала наименований – когда объекты шкалы отмечаются числом или другим условным знаком.

Шкала порядка (рангов) – когда объекты шкалы выстраиваются по возрастанию или убыванию количественного проявления свойств. Например, шкала твёрдости Мооса:

Погоны по родам войск – шкала наименований, а по званиям – шкала рангов.

Температурная шкала Цельсия

Все эти шкалы за опорные точки принимают точку кипения воды и точку таяния льда. Только шкала Цельсия разделена на 100 частей, Фаренгейта на 212 (причём точка кипения воды считается 212 градусов, а таяния льда 32 градуса), а Реомюра на 80 (где точка таяния льда считается за 0 градусов, а кипения воды за 80).

Шкала звёздных величин см. сайт кафедры.

Шкала отношений – наиболее совершенная из всех шкал, применяемых для измерения физических величин. Для таких шкал действует основное уравнение измерения:

где q – число единиц, а U – величина единицы измерения. С помощью таких шкал измеряется длина, масса, сила тока и т.д.

Определение измерения: Измерить какую-либо величину – значит опытным путём найти её отношение к соответствующей единице измерения.: http://www.znaytovar.ru/new2619.html

Результат измерения — значение величины, полученное путём её измерения. Он представляет собой приближённую оценку истинного значения величины.

Погрешность результата измерений – отклонение результата измерения от истинного (действительного) значения измеряемой величины. Xизм – результат измерения, Xист = Xд = X – истинное или действительное значение. Погрешность:

Это абсолютная погрешность измерений. Относительная погрешность:

Точность измерений – качество измерений, отражающее близость их результатов к истинному значению измеряемой величины, равна обратной величине модуля относительной погрешности:

Допускаемая погрешность зависит от требуемой точности измерений и установлена ГОСТом. Предельно допустимая погрешность зависит от допуска размера и принимается равной [d] = (0.2…0.3)Td. Каждое средство измерения характеризуется основной погрешностью, которое указано а паспорте на это СИ.

Рассеяние результатов в ряду измерений.

Размах результатов измерений: R = Xmax – Xmin.

Среднее квадратическое отклонение (СКО):

xi – i-й результата измерений, xср – среднее арифметическое значение из n единичных результатов, которое равно:

Средняя квадратическая погрешность результатов измерения среднего арифметического (СКП):

Если результаты свободны от систематических погрешностей, то СКП и СКО одинаковы.

Систематическая погрешность измерения – составляющая погрешности, остающаяся неизменной или изменяющаяся по определённому закону. Систематические погрешности бывают постоянные, прогрессивные и изменяющиеся по сложному закону.

Случайная погрешность измерения – составляющая погрешность результата измерения одной и той же физической величины, изменяющаяся случайным образом (по знаку и значению) при повторных измерениях, проведённых с одинаковой тщательностью.

Эти погрешности (как систематические, так и случайные) могут вызываться различными причинами.

1. Инструментальная погрешность.

2. Погрешность метода измерений.

3. Погрешность измерения из-за изменения условий измерений.

4. Погрешность метода поверки – погрешность метода передачи размера единицы при поверке.

5. Погрешность градуировки СИ – погрешность действительного значения величины, приписанного той или иной отметке шкалы СИ в результате градуировки.

6. Погрешность воспроизведения единицы физической величины.

Промах – измерение, резко отличающееся от остальных результатов этого ряда. – грубая погрешность измерений.

Большую часть повышения производительности труда следует приписать внедрению во все отрасли промышленности современных машин и прогрессивных технологий. Инструмент с режущими кромками из карбида вольфрама, внедрение которого сдерживалось политикой международных картелей, которые не были заинтересованы в технических новшествах, чтобы не идти на экономические риски, связанные с затратами на капитальные вложения в новое производство.

С началом второй Мировой войны этот фактор перестал быть решающим. Станкостроительная промышленность сыграла большую роль в производстве больших масштабов прочных и надёжных станков, приспособленных для использвания инструмента с карбидной оснасткой.

Большая часть возросшей производительности труда была обеспечена благодаря широкому внедрению поточной технологии производства и множества её усовершенствований, в том числе такого новшества, как “контроль качества”.

Сущность принципа взаимозаменяемости деталей состоит в том, что размеры всякой детали выдерживаются в определённых пределах, называемых допусками. Из-за износа инструмента и по ряду других причин, станок, отлаженный на выпуск определённой продукции, утрачивает свою точность, пока погрешности не превысят допуски. Поэтому дальнейшую продукцию, изготавливаемую на таком станке, приходится браковать.

Прежде просто проверяли выборочные образцы и, когда обнаруживалось, что они не удовлетворяют принятым допускам, станок переналаживали. Но к этому времени на таком станке успевали изготовить много деталей с нарушением допусков, которые все подлежали отбраковке. Контроль качества, основанный на методах статистики, устраняет этот недостаток. Про разрешённым допускам вычисляют набор внутренних размеров. Когда число деталей, изготовленных с нарушением таких размеров, достигает определённого уровня, браковщик своевременно узнаёт, что точность станка скоро станет недостаточной. При этом с этого станка никаких деталей в брак ещё не попадает. Тогда станок останавливают без напрасных затрат времени и материалов.

Следует иметь в виду, что допуск назначается не от того, что мы не можем точно выполнить размер детали из-за несовершенства технологии. Как бы совершенна технология не была, всё равно идеальной точности добиться невозможно принципиально. Поэтому изготовление деталей – процесс двоякий.

1. Измерение изготовленной детали с некоторой заданной точностью, т.е. мы не знаем точного размера детали из-за несовершенства измерительного инструмента. Как бы точен он не был, всё равно точность его конечна, даже если и высока.

2.Изготовление с какой-то определённой точностью – т.е. мы не можем достичь идеального значения номинального размера. Следовательно, размеры изготовленной детали, если она годна, то есть попадают в поле допуска, могут занимать любое положение в пределах этого поля.

Какое же именно положение в пределах поля допуска они занимают, можно ли это узнать? Оказывается можно. Представим себе, что мы изготовили некоторое множество деталей с одним номинальным размером и с одним допуском.

N – общее число деталей, Td = dmax – dmin – разброс между максимальным и минимальным результатами измерений. Средний или номинальный размер, заданный чертежом – dном = x0.

Разобьём допуск Td на k небольших и равных между собой интервалов. Получится, что в интервалах близких к середине поля допуска окажется больше деталей, а в интервалах, близких к dmax либо к dmin – меньше. На основании этих данных можно построить ступенчатый график, который называется гистограммой. В каждом i-м интервале получилось ni деталей.

Здесь N называется выборкой по генеральной совокупности. Генеральная совокупность получается, если перейти к пределу при n → ∞ или D → 0, то есть

Чем больше число деталей в интервале, тем быстрее рост ступенчатой суммарной функции. Затем этот рост замедляется, так как при увеличении диаметра число деталей в интервале уменьшается. Как видно из графика, приращение высоты ступеньки замедляется.

— по этой формуле может быть вычислена средняя величина диаметра, а математическое ожидание при переходе к пределу:

При переходе к пределу ступенчатые графики превращаются в плавные кривые.

График плотности вероятности φ(x) означает вероятность попадания величины x в заданный бесконечно малый интервал Dx.

График функции распределения F(x) означает, что вероятность появления размера в пределах от dmin до dmax равна 1, а вероятность изготовления (или появления при переборе уже изготовленных деталей) размера x 2 дисперсия по генеральной совокупности, а

Среднее квадратичное отклонение (СКО) – определено выше, в предыдущей лекции. При дифференцировании функции нормального распределения Лапласа F(x) получаем закон распределения вероятностей Гаусса:

Этими выражениями в таком виде пользоваться неудобно, поэтому их нормируют на величину:

Здесь F(z) – нормированная функция Лапласа, а φ(z) плотность вероятности нормированного распределения.

Расчёты показывают, что интеграл Лапласа приблизительно равен 1 в пределах ±3σ. Эта зависимость называется “правило 3σ”. Если подсчитать по этим формулам вероятность нахождения размеров в этом интервале, то получится, что эта вероятность в зависимости от заданных пределов следующая:

При измерениях необходимо так планировать количество опытов (измерений), чтобы оно не было слишком мало – для получения надёжного результата, но и не слишком велико, иначе увеличится время эксперимента. Заниженное число экспериментальных точек не позволит правильно оценить точность метода или средства измерения.

По результатам выборки и её объёму можно установить границы, внутри которых с определённой заданной вероятностью будут находиться значения дисперсии, СКО и dном – эти границы определяют доверительный интервал.

Соответствующую этому интервалу вероятность называют надёжностью или доверительной вероятностью. Это значит, что при определении доверительных границ интервала ± 3σ, вероятность нахождения измерения в этих границах равна p ≈ 0.997.

Интервал ± 3σ можно рассматривать как допуск, то есть Td = ± 3σ или как границы, в которые попадают погрешности измерений в зависимости от решаемой задачи: 1) изготовление детали, 2) измерение детали инструментом, погрешность которого известна.

Вообще говоря, определить вероятность нахождения размера можно в любом интервале, а не обязательно в указанных выше. Это делается так.

Например, нужно определить доверительные границы (доверительный интервал) значения некоторой измеряемой величины x с вероятностью P, если известно, что дисперсия этой величины равна σ.

Сначала по таблице интеграла вероятностей F(z) находят значение t, которое является отношением отклонения измеренного значения от его математического ожидания к среднему квадратическому отклонению

Причём n = 1 так как измерения однократные. То есть считается, что так как распределение Гаусса и интеграл Лапласа получены для бесконечно большого числа испытаний (генеральной совокупности), то любое однократное измерение с вероятностью близкой к единице попадёт внутрь кривой (правило 3σ). Если задавать более узкий доверительный интервал, нужно провести вышеуказанный расчёт.

Рассмотрим случай, когда проводятся не однократные, а многократные измерения. Причём, число измерений ограничено выборкой. В этом случае необходимо проверить гипотезу соответствия выборки и генеральной совокупности. Другими словами проверить насколько распределение, полученное в результате нескольких измерений одной и той же величины, соответствует нормальному. Для проверки этой гипотезы существует формула критерия Стьюдента (Госсета).

В этой формуле ν = n – 1 – число степеней свободы, которое на единицу меньше количества проведённых испытаний (измерений), Γ — гамма-функция. Чем больше число степеней свободы, тем ближе распределение Стьюдента к нормальной функции, поэтому та и другая функции изображаются почти одинаковым графиком. Доверительные границы для многократных испытаний находят примерно также, как это делалось для однократных. Только в этом случае необходимо учитывать число проведённых опытов (степеней свободы).

Например, нужно найти доверительные границы истинного значения измеряемой величины, в которые попадают с заданной вероятностью P результаты n измерений некоторой величины

Сначала вычисляется по имеющейся выборке среднее значение измперяемой величины: и её среднее квадратическое отклонение:

Затем по таблице распределения Стьюдента в зависимости от числа степеней свободы и заданной вероятности находим коэффициент Стьюдента t, и находим доверительные границы в которых находится среднее значение измеренной величины близкое к истинному с заданной вероятностью:

Следовательно, при этом средний размер находится между значениями:

Если измеряются несколько независимых величин, то дисперсия их суммы равна сумме дисперсий этих величин:

Среднее квадратическое отклонение (СКО) равно не сумме СКО нескольких независимых величин, а корню квадратному из суммы дисперсий, то есть:

Из этого следует важный вывод: погрешность нескольких независимых измерений равна не их сумме, а корню квадратному их этой суммы. То есть получается что-то вроде теоремы Пифагора, согласно которой гипотенуза всегда меньше суммы катетов (она равна сумме квадратов катетов, как известно), только не на плоскости, а распространённая на случай n измерений. По этой формуле мы будем считать погрешность блока концевых мер.

Интеграл Лапласа позволяет рассчитать доверительный интервал для однократного измерения. То есть результат получен один раз, но при этом считаем, что распределение измеряемой величины соответствует распределению Лапласа.

Средства контроля — информационные измерительные системы.

По функциональному назначению средства контроля разделяются на:

По организации алгоритма функционирования ИИС различаются на:

Первые две ИИС, это системы пассивного контроля. Третья — система активного контроля с обратной связью, адаптирующаяся к изменяющимся внешним условиям. Она помогает вовремя диагностировать и исправить замеченных ошибки отклонения размеров за пределы поля допуска.

Простейшая схема обратной связи — станок — приспособление — инструмент — деталь.

Одним из методов активного контроля является метод акустической эмиссии — АЭ. По изменяющейся частоте звукового сигнала судят об изменении парамеров резания. Тогда включается система автоматическогоо регулирования и возвращает параметры резания к прежним значениям.

Измеряемая физическая величина непосредственно воздействует на первичный измерительный преобразователь, который является первым в цепи средства измерения. Конструктивно обособленные первичные преобразователи называются датчиками.

К измерительным преобразователям относят термопары, измерительные трансформаторы тока и напряжения, измерительные усилители, электромеханические измерительные механизмы, аналогоцифровые преобразователи и т.д.

Три закона роботехники.

Энтропия дискретного источника информации.

В теории информации есть понятие меры неопределённости, которое называется энтропией дискретного источника информации. Формально-математически это сумма произведений вероятностей на их логарифм взятая с обратным знаком. Если совсем просто, то это количество значений измеряемой величины и вероятность каждого из них.