факторы и параметры влияющие на величину угла захвата при прокатке

ВЛИЯНИЕ РАЗЛИЧНЫХ ФАКТОРОВ НА ЗАХВАТ МЕТАЛЛА ВАЛКАМИ

Основные неравенства, выражающие условия захвата при прокатке, показывают, что имеют место две группы факторов. Одна из групп включает факторы, влияющие на угол захвата, другая – факторы, влияющие на коэффициент трения.

Из уравнения (28) видно, что на угол захвата влияет величина абсолютного обжатия и диаметр валков. Анализ показывает, что с увеличением обжатия при данном диаметре валков величина угла захвата возрастает, следовательно, при прочих равных условиях захват ухудшается. С увеличением диаметра валков, при данном обжатии, величина угла захвата уменьшается и, следовательно, захват облегчается.

К числу факторов, оказывающих влияние на угол захвата, относится также заталкивающая сила, действующая на заготовку вдоль её оси. Действие заталкивающей силы (особенно при неустановившемся процессе) заставляет сминаться углы заготовки, соприкасающиеся с валками, в результате чего уменьшается угол захвата и захват облегчается.

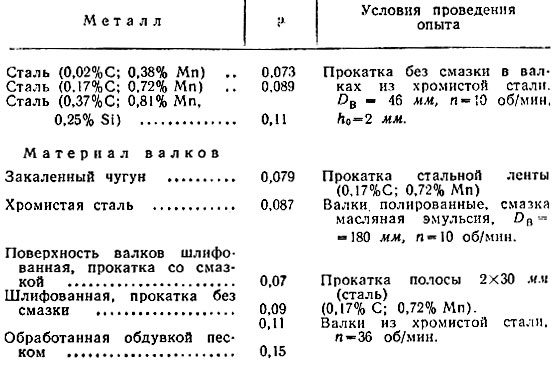

К основным факторам, влияющим на коэффициент трения, относятся: пластичность металла, его температура, скорость вращения валков, материал валков и состояние их поверхности, химический состав металла.

Опытами установлено, что с повышением пластичности металла вследствие снижения величины удельного давления условия захвата облегчаются.

Влияние температуры на захват представляет собой явление довольно сложное потому, что с одной стороны с повышением температуры пластичность металла повышается – и захват облегчается, с другой стороны коэффициент трения снижается – и захват затрудняется. Максимальный коэффициент трения наблюдается у стали при 700 ˚С. Однако, учитывая, что прокатка стали, нагретой до 1200 ˚С, может производиться с максимальным обжатием до 50 %, а стали, нагретой до 1000 ˚С, только с обжатием до 30 %, деформацию металла при прокатке следует проводить при возможно более высоких температурах.

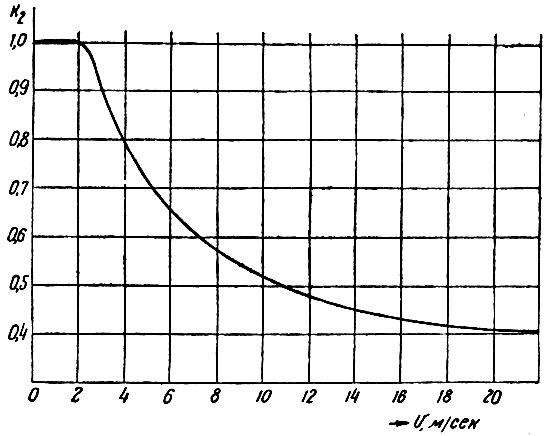

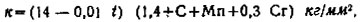

Исследования показывают, что при повышении окружной скорости валков υ0 с 2 до 3 м/с коэффициент трении, а вместе с ним и угол захвата α резко падают; тем самым ухудшается захват металла валками. Дальнейшее повышение скорости валков почти не сказывается на условиях захвата.

Известно, что коэффициент трения зависит от рода материала трущихся пар. Так, например, наибольший коэффициент трения обеспечивают полутвёрдые чугунные валки, наименьший – стальные. Шероховатость поверхности валков сказывается на увеличении коэффициента трения. Однако специальные насечки или наплавки на поверхности валков влияют не на коэффициент трения, а на механические условия захвата, облегчая его за счёт врезания выступов в деформируемый металл.

Химический состав металла влияет, как известно, на его физико-механические свойства, что, в свою очередь, сказывается на коэффициенте трения и пластичности, облегчая или затрудняя захват.

Факторы, влияющие на условия захвата, позволяют прибегать на практике к различным искусственным способам облегчения захвата заготовки при прокатке. К числу этих способов относятся: принудительное заталкивание заготовки в валки, снижение скорости вращения валков, разведение валков, применение валков с насечками и др.

Рассмотренные замечания иллюстрируют сложность природы трения при прокатке. Несмотря на это, коэффициент трения

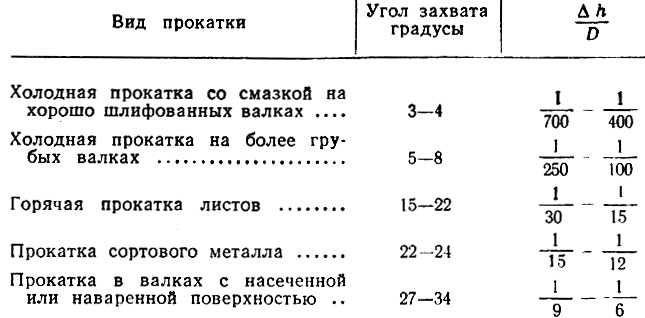

Значения предельных углов захвата α для различных случаев прокатки:

– холодная прокатка со смазкой на отшлифованных валках – 3–4°;

– холодная прокатка на более грубых валках – 5–8°;

– горячая прокатка листов – 15–22°;

– горячая прокатка сортового металла – 22–24°;

– прокатка на валках с грубой насечкой или наваркой – 27–34°.

Факторы и параметры влияющие на величину угла захвата при прокатке

Угол захвата при прокатке на гладкой бочке

Углом захвата α называется центральный угол, ограниченный двумя радиусами, проведенными из центра валка в точки касания сечений входа и выхода с поверхностью валка, т.е. в точки начала и конца дуги захвата (A и B) [362].

Величина угла захвата определяется из простых геометрических соотношений (рисунок 1):

Принимаемые на практике максимальные углы захвата приведены в таблице 1 [1115].

| Условие прокаток и прокатываемый материал | Угол захвата, град. | Δh/Dк | Холодная прокатка стали и сплавов после захвата: |

| — co смазкой на хорошо отшлифованных валках | 3-4 | 1/700-1/1400 |

| — без смазки, на грубых валках | 6-8 | 1/250-1/100 | Горячая прокатка: |

| — стальных листов | 18-22 | 1/20-1/15 |

| — стальных сортовых профилей | 22-24 | 1/15-1/12 |

| — стальных профилей и на валках с насеченной, рифленой или наваренной поверхностями | 27-34 | 1/9-1/6 | Горячая прокатка цветных металлов: |

| — алюминия при 350°С | 20-22 | 1/16-1/15 |

| — латуни (Л82 и Л68) при 800°С | 22 | — |

| — никеля при 1100°С | 21-24 | 1/15 |

| — мельхиора при 950°С | 27 | 1/9 |

| — меди при 900°С | 27 | 1/9 |

Прокатку всегда стремятся вести с большими углами захвата, однако их величина ограничивается значением коэффициента трения f [780].

В практике для увеличения угла захвата применяют искусственное заглубление валков (насечку, наварку), снижают скорость прокатки и момент захвата. Угол захвата можно увеличить путем принудительной подачи металла в валки.

Ссылка “Возврат на один уровень вверх” осуществляет переход на предыдущую страницу.

Условия захвата и установившегося процесса

В момент захвата металла валками на полосу действуют нормальные Р и касательные Гейлы (рис. 3.4). Причем Т = рЯ. Очевидно, для захвата полосы валками необходимо, чтобы проекция сил трения 7^. на ось х превышала проекцию нормальных сил Рх. Тх> /^или Тcosa > Psina. Далее, pPcosa > Psina, и окончательно р > tga.

Из последнего неравенства следует ряд практически важных выводов. Угол захвата определяется коэффициентом трения металла, поэтому все отмеченные ранее факторы, повышающие коэффициент трения, также повышают предельный угол захвата.

Следовательно, условия захвата улучшаются: при снижении скорости валков; при горячей прокатке;

при снижении температуры металла (при наличии окалины); при снижении углерода и легирующих элементов в стали; при снижении твердости металла;

при загрублении поверхности валков (состояние поверхности самого металла при горячей прокатке мало влияет на условия захвата, но при холодной прокатке влияет состояние обеих поверхностей).

Рис. 3.4. Схема действующих сил при захвате

Помимо коэффициента трения на захват полосы влияют и другие факторы, среди которых необходимо отметить два: скорость подачи полосы в валки и инерционные силы при захвате крупных заготовок. Оба фактора определяют протяженность площадки смятия, которая образуется в начальный момент захвата и без которой захват вообще невозможен, так как сила трения Тесть произведение контактных напряжений трения на плошадь смятия. Процесс формирования площадки смятия называется первичным захватом. Далее следует вторичный захват, который определяется величиной сил трения, втягивающих полосу в валки, и инерционными силами.

Скорость подачи полосы в валки по-разному влияет на условия первичного захвата, в зависимости от окружной скорости вращения валков и наличия люфтов между деталями привода. Экспериментально установлено, что на захват полосы влияет как сама скорость подачи полосы в валки, так и разность скорости подачи полосы с0 и горизонтальной проекции окружной скорости валков свх. Кинетическая энергия движения полосы 0,5тс0 2 (т — масса полосы) расходуется на образование площадки смятия. Чем больше скорость подачи полосы в валки и чем массивнее полоса, тем больше площадка смятия и надежнее захват. При подаче крупных слитков (например, на блюминге) с высокой скоростью за очень короткое время образуется мощная площадка смятия, за счет чего обеспечивается захват полосы при больших углах захвата.

В начальный момент вторичного захвата сил трения Тсуммируется с силами инерции, которые зависят от разности скоростей полосы и валков. На силы, обеспечивающие вторичный захват, существенное влияние оказывает также наличие или отсутствие люфтов в системе привода валков. Следует рассмотреть два случая:

Таким образом, захват представляет собой сложный процесс и для прокатки в целом является наиболее ответственной операцией. Необходимо всеми средствами обеспечивать надежность и устойчивость захвата полосы валками. Многие авторы приходят к выводу о целесообразности создания вспомогательных механизмов для осуществления искусственного захвата на прокатных сганах.

При выборе режимов обжатий при прокатке необходимо считаться с предельно допустимыми углами захвата, при которых силы трения достаточны для обеспечения нормальных условий захвата. В табл. 3.1 приведены предельные углы захвата в градусах для различных условий прокатки.

Предельные углы захвата

Предельный угол захвата

Холодная прокатка со смазкой на шлифованных валках

Холодная прокатка без смазки на расточенных валках

Факторы и параметры влияющие на величину угла захвата при прокатке

II. Основные формулы для расчетов по прокатке

Абсолютное обжатие

Относительное обжатие

Коэффициент вытяжки

Полный коэффициент вытяжки при прокатке в n пропусков.

Средний коэффициент вытяжки

Число пропусков

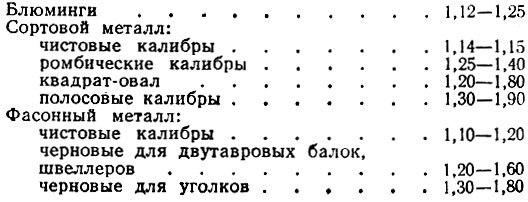

Применяемые коэффициенты вытяжки за пропуск (λc) по данным Гутовского

Угол захвата, α

Условие захвата металла валками

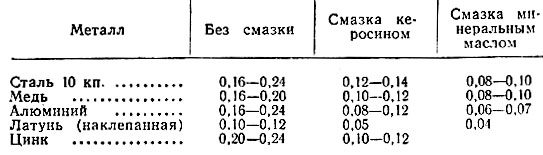

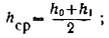

Величина коэффициента трения при прокатке

При горячей прокатке стали по данным Экелунда (для родистой стали):

по данным Бахтинова для стали

k1 = 0,8 для чугунных валков;

k1 = 1,0 для стальных валков;

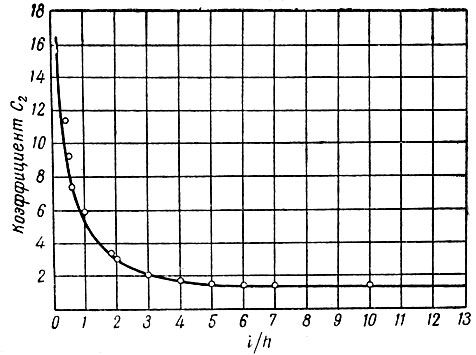

Рис. 1. Значения k2 для расчетов коэффициента трения

Валки шлифованные из хромистой стали (по данным Рокотяна) μ

Опережение

Формула Целикова для определения угла γ, учитывающая неравномерность распределения элементарных давлений по дуге захвата, и влияние натяжения

где l длина зоны деформации при отсутствии сплющивания валков

Принимая элементарные давления постоянными по дуге захвата,

Уширение

Формулы для определения уширения при прокатке

Формула Бахтинова

р определяется по формуле (13),

Формула Губкина

Формула Экелунда

μ определяется no формуле (12).

Формула Зибеля

Давление металла на валки

При равенстве диаметров валков

При холодной прокатке тонких листов

Формулы для подсчета удельного давления по данным Целикова:

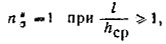

Коэффициент nv при холодной прокатке можно принять равным единице.

При горячей прокатке обычно определяется nv, σs по экспериментальным данным.

Для малоуглеродистой стали nv, σs зависимости от температуры

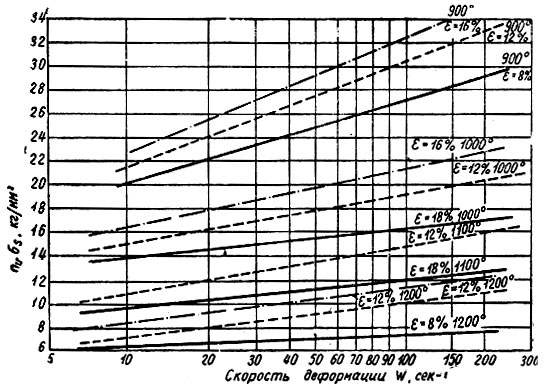

Для стали У10 на рис. 3 приведены данные Чекмарева и Риднера.

Рис. 3. Зависимость nvσs от скорости деформации и температуры для высокоуглеродистой стали У10А

Скорость деформации: по формуле Экелунда:

по формуле Целикова:

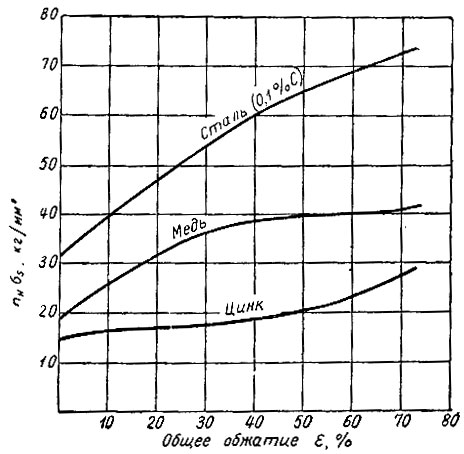

При горячей прокатке коэффициент nH = 1; при холодной прокатке обычно берется nH σs по экспериментальным данным. Для малоуглеродистой стали, меди и цинка данные Рокотяна для nH σs в зависимости от степени деформации приведены на рис. 4.

По формуле Целикова (при прокатке без натяжения

Рис. 4. Экспериментальные данные о влиянии наклепа на сопротивление деформации

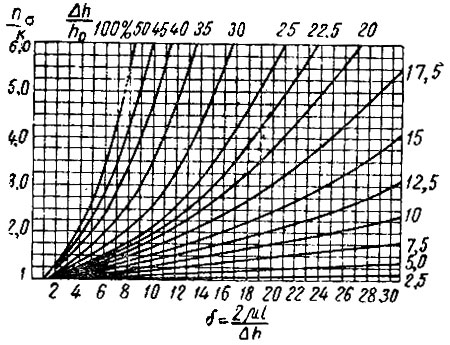

Рис. 5. Среднее удельное давление в зависимости от внешнего трения (от коэффициента δ при разных обжатиях от 2,5 до 50%)

δ определяется по формуле (20), l по формуле (21) или (36),

Для определения n’σ при данных δ и ε на рис. 5 (стр. 158) дана номограмма.

При прокатке с натяжением

Формула Экелунда (для случая горячей прокатки)

Формулы 46, 47 и 48 справедливы при температуре t ≥ 800° и содержании марганца не более 1%, хрома не более 2-3%.

Формула Гелей

представлено на рис. 6.

Рис. 6 Значение опытного коэффициента С2 в зависимости от

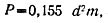

Наибольшее допустимое давление металла на валки, определяемое прочностью шейки прокатного валка m, (по формулам Целикова)

для чугунных валков (при RB = 700 кг/см 2 )

для стальных валков (при RB = 1200 кг/см 2 )

По номограмме (рис. 7) можно определить приблизительное значение допускаемого давления на шейку валка у прокатных станов в зависимости от циаметра шейки и валка и материала валков.

Рис. 7. Приблизительное значение допускаемого давления на шейку валка у прокатных станов разного размера

Моменты, необходимые для привода валков

Момент прокатки

при горячей прокатке ψ ≈ 0,5,

При наличии сплющивания валков

В станах кварто с не приводными опорными валками

Сумму Мпр + Мтp можно определить по кривым расхода работы

Момент холостого хода

ii— передаточное число между двигателем и данной деталью.

Динамический момент

Прокатка металлов

Сущность процесса прокатки металлов

Сущность процесса прокатки заключается в пропускании металла в зазор между вращающимися валками. При этом зазор между валками должен быть меньше толщины обрабатываемой заготовки ( рис. 112 ). Валки, осуществляют деформирование, одновременно осуществляют подачу металла.

Рис. 112. Параметры валков: а — схема действия сил на заготовку со стороны валков и б — зависимость обжатия от размеров валков при прокатке.

При обычной прокатке толщина заготовки уменьшается, ширина и длина увеличивается, т. е. происходит обжатие, уширение и вытяжка.

Абсолютное обжатие равно разности толщин заготовок Н до прокатки и h после прокатки (H—h). Относительное обжатие в процентах определяется по формуле

При прокатке ширина заготовки увеличивается. Процесс прокатки следует вести так, чтобы уширение всегда имело место.

Вытяжка характеризуется отношением полученной длины l к первоначальной длине l0, которое называется коэффициентом вытяжки и обозначается

Коэффициент вытяжки принимается в пределах 1,1 ÷ 1,6, а иногда равным 2 и более

Условия захвата заготовки валками вытекают из того, что заготовка подается в валки с некоторой силой Q, которая вызывает со стороны валков нормальные реакции R и силу трения Т ( рис. 112, а ). Угол α называется углом захвата. При прокатке стали с помощью гладких валков величина угла захвата колеблется от 15 до 24°, а для валков с насечкой он достигает 32°. При прокатке цветных металлов его величина не превышает 24°.

На практике скорость движения прокатываемой заготовки со стороны выхода из очага деформации оказывается больше скорости точки, находящейся на цилиндрической поверхности валка, т. е. наблюдается опережение.

Точное знание величины опережения необходимо при анализе технологического процесса прокатки на непрерывных станах, когда прокатываемая заготовка одновременно находится в нескользких парах валков.