расчет времени отставания выхода параметров с забоя

РАСЧЕТ ВРЕМЕНИ ОТСТАВАНИЯ ГАЗА, ОТНОСИТЕЛЬНО ИСТИННОЙ ГЛУБИНЫ ЗАБОЯ

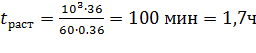

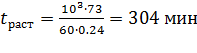

4.1. Расчет времени отставания раствора:

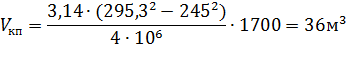

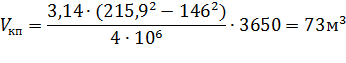

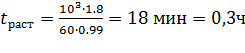

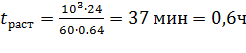

1.

2.

3.

4.

4.2. Расчет времени отставания шлама:

Отбор шлама не предусматривается.

ЗАДАЧИ СТАНЦИИ ГТИ

По целевому назначению основные задачи ГТИ подразделяются на: геологические, технологические, планово-экономические, научно-исследовательские (экспериментальные) и информационные.

Геологические задачи

· Оперативное литолого-стратиграфическое расчленение разреза.

· Оперативное выделение пластов-коллекторов.

· Определение характера насыщения пластов-коллекторов.

· Оценка фильтрационно-емкостных свойств (ФЕС) пластов-коллекторов.

· Контроль процесса испытания и определение гидродинамических и технологических характеристик пластов при испытании и опробовании объектов.

· Выявление реперных горизонтов.

Технологические задачи

· Раннее обнаружение газонефтеводопроявлений и поглощений при бурении.

· Оптимизация процесса углубления скважины в зависимости от геологических задач.

· Распознавание и определение продолжительности технологических операций.

· Выбор и поддержание рационального режима бурения с контролем отработки долот.

· Раннее обнаружение проявлений и поглощений при спуско-подъемных операциях, управление доливом.

· Оптимизация спуско-подъемных операций (ограничение скорости спуска, оптимизация работы грузоподъемных механизмов).

· Контроль гидродинамических давлений в скважине.

· Контроль пластовых и поровых давлений, прогнозирование зон АВПД и АВПоД.

· Контроль спуска и цементирования обсадной колонны.

· Диагностика предаварийных ситуаций в реальном масштабе времени.

· Диагностика работы бурового оборудования.

Планово-экономические задачи

· Определение технико-экономических показателей бурения.

· Определение баланса времени работы вахты, буровой бригады (буровой установки).

· Подготовка и передача на верхний уровень управления сводных форм оперативной отчетности за вахту, рейс, сутки и по скважине в целом.

Настройка критериев

· Выполнить пункт ( см. пункт меню «Расчеты»-«Критерии определения технологического режима работ». В пункте “Над забоем” должно стоять значение не менее 1,5 длины свечи. По достижении этого значения программа переходит в режим СПО. При переходе от режима бурения к режиму СПО и обратно автоматически переключаются наборы экранов, которые Вы выбрали для работы в этих режимах. Для пункта “Глубина инструмента” рекомендуется устанавливать значение от 50 до 100м,

· Выполнить пункт«Расчеты»-«Критерии определения технологического этапа работ») ориентируясь на модель определения технологического этапа работ из пункта меню “Менеджер”.

На этом этапе сделаны самые необходимые настройки для начала регистрации.

Создание новой скважины.

Создание новой скважины

· Закрыть все программы из комплеса DTCIS.

· вызвать пункт меню «пуск»-«Станция ГТИ»-«Инструменты»-«Создание новой скважины»

· назначить каталог для сохранения данных и нажать “Run”.

Далее необходимо внести в программу данные по скважине и буровому инструменту

Данные по скважине

· выполнить пункт меню «Скважина»-«Данные по скважине…»

· выполнить пункт меню «Скважина»-«Данные по насосам»

· выполнить пункт меню «Скважина»-«Параметры газокаротажного оборудования».

Рекомендуются следующие установки :

Параметры хроматографа:

Период анализа хроматографа – 3мин.

Время очистки хроматографа – 1мин.

Это время проверяется экспериментально:

Со стороны дегазатора в ГВЛ с помощью шприца подается большая концентрация газа и засекается время его выхода по показаниям суммарного газоанализатора.

В списках для привязки параметров по времени отставания должны присутствовать следующие параметры:

На устье:

Температура раствора на выходе из устья.

Плотность раствора на выходе из устья

После ГВЛ:

После хроматографа:

· выполнить пункт меню «Скважина»-«Данные по буровому раствору»

Параметры раствора. Данные (Yг / см3, PV, мПа*сек, YР Дпа ) берутся у инженера по растворам. Обратить внимание – пластическая вязкость вводится PV в Па*сек=0.01мПа*сек, динамическое напряжение сдвига в Па=0.1 ДПа.

· выполнить пункт меню «Скважина»-«Данные по долоту»

· выполнить пункт меню «Скважина»-«Компоновка бурового инструмента»-

· выполнить пункт меню «Скважина»-«Компоновка ствола скважины»-

заносятся диаметры и интервалы постоянных сечений, начиная с устья. Данные по открытой части ствола уточняются по кавернометрии.

· выполнить пункт меню «Скважина»-«Дополнительное оборудование»

Для наклонной скважины:

· выполнить пункт меню «Скважина»-«Проектные данные проложения ствола скважины»

· выполнить пункт меню «Скважина»-«Фактические данные проложения ствола скважины»

Расчеты.

· настроить модули расчетов в соответствии с требованиями заказчика.

· отметить емкости, участвующие в расчете общего объема раствора.

· выполнить пункт меню “Расчет оборотов долота”

· выполнить пункт меню “Расчет расходов раствора”

· выполнить пункт меню ”Расчет веса бурового инструмента в скважине”.

Рекомендуется пользоваться 3-м методом “Ввод веса бурового инструмента (взвешивание)”, как наиболее простым и надежным, особенно при быстром бурении, когда, зачастую, не хватает времени на ввод полных данных по компановке инструмента. Этот метод также предпочтителен при наклонном бурении.

· выполнить пункт меню “ Скорости проходки, инструмента…”

· выполнить пункт меню “ Расчет притока/потерь бурового раствора”

· выполнить пункт меню “Расчет времени отставания выхода параметров с забоя”.

Если введена конструкция скважины и компановка инструмента, выбирается метод (1) По данным компановки скважины и инструмента.

При отсутствии данных по компановке выбирается метод (2) Добавление задержки за шаг глубины. Значение задержки периодически корректируется.

(см. “Проверка расчета времени отставания” в п. 7.1)

Дата добавления: 2016-06-22 ; просмотров: 3014 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Сбор и обработка реальновременной информации

Порядок работы.

Требования к проведению работ изложены в “Технической инструкции по проведению геолого-технологических исследований нефтяных и газовых скважин”

Основной задачей оператора-технолога является получение достоверной информации о процессе бурения с целью предупреждения аварий и осложнений. К аварийным ситуациям относятся: выбросы пластового флюида, катастрофическое поглощение бурового раствора и гидроразрывы пласта, прихваты, сломы, обрывы бурильного инструмента. К нежелательным ситуациям относятся всевозможные нарушения технологического процесса бурения и нерациональная отработка долот.

Работа оператора заключается в измерении и регистрации параметров, выделении аномалий параметров – выдаче предупреждений бурильщику, оценке ситуации – выдаче рекомендаций и соответствующем оформлении материалов Рис. 7.1

|

Для решения этих задач в распоряжении оператора оборудование станции и программное обеспечение реальновременного сбора данных и последующей обработки.

Во время ПЗР:

· проверить данные по долоту ;

· проверить и, если необходимо, скорректировать данные по раствору;

· проверить список инструмента;

· включить Хроматограф и Суммарный газоанализатор;

· проверить наличие сигналов с датчиков и калибровки;

В процессе работы оператор-технолог должен использовать различные экраны рабочей программы, максимально отражающие особенности ситуации, происходящей в данный момент времени на буровой.

Во время Спускаинструмента:

4 В самом начале спуска инструмента необходимо контролировать изменение глубины долота до завершения сборки КНБК, т.к. на малых весах возможны ошибки при расчете глубины.

Это связано с неуверенным определением в программе этапа технологических работ при малых значениях параметра «Вес на крюке». Далее некоторые программы автоматически будут рассчитывать глубину долота в соответствии со списком труб бурового инструмента (если он у Вас заполнен).

4 Во время спуска контролируются:

— вытеснение бурового раствора;

— наличие затяжек, посадок и других возможных осложнений;

— давления при свабировании/поршневании.

4 За несколько свеч до конца спуска необходимо уточнить глубину долота у бурильщика. Если нет соответствия глубины фактической (мера инструмента) с глубиной в программе – выяснить причину.

Цель этих мероприятий – подойти к забою с минимальной ошибкой по глубине. Это особенно важно при наклонно-направленном бурении, т.к. в этих условиях затруднено определение момента постановки на забой по другим параметрам.

Промывкаи Проработка

Во время Промывкии Проработки необходимо:

4 Проверить систему транспортировки газо-воздушной смеси. Проверить герметичность ГВЛ.

4 С помощью калибровочного газа проверить работу газоаналитических приборов (хроматограф, суммарный газоанализатор). Если есть необходимость – внести изменения в настройки и калибровки.

4 Проверить дегазатор и другие датчики, устанавливаемые на желобе.

4 Поставить параметры на сигнализацию.

4 Контролировать технологические параметры промывки / проработки.

4 Проверить баланс вытеснения после СПО.

4 Зафиксировать выход забойной пачки и на диаграмме отметить максимальную концентрацию газа.

4 Во время остановки циркуляции проверить отставание по линии.

4 Произвести проверку расчета времени отставания и привязку.

Если в используемую программу внесены данные по задержкам в ГВЛ и Хроматографе, то расчет «времени отставания» и привязка данных газового каротажа к глубине производится в программе сбора автоматически. Тем не менее, правильность расчетов и привязки данных необходимо периодически проверять на этапе первоначальных настроек и во время бурения несколько раз за рейс, т.к. возможно кавернообразавание изменение параметров раствора и пр.

Для проверки времени отставания существует несколько методик:

4По времени выхода забойной пачки

Расчетная методика

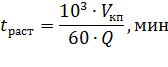

Время отставания бурового раствора определяется по формуле:

где D –номинальный диаметр долота или внутренний диаметр обсадной колонны,

d – внешний бурильных труб,

H – глубина скважины,

Qвх. – производительность буровых насосов при промывке.

При расчете необходимо учитывать коэффициент кавернозности ствола скважины (берется из ГТН).

Суть расчетной методики заключается в определении суммарного объема затрубного пространства и времени «отставания» бурового раствора по каналу связи «забой-устье» при известном расходе бурого раствора.

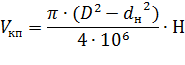

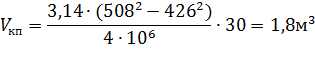

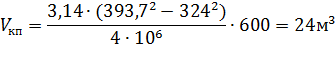

4 Рассчитывается объем скважины, как сумма объемов цилиндров с разными диаметрами (интервалы открытого и обсаженного ствола).

4 Рассчитывается объем бурильной колонны, как сумма объемов цилиндров с разными диаметрами (УБТ, СБТ, ЛБТ).

4 Рассчитывается объем затрубья скважины, как разность между объемом скважины и объемом бурильной колонны.

4 Определяется время отставания бурового раствора при данном расходе.

Индикаторная методика

Индикаторная методика определения «отставания» бурового раствора предполагает введение под квадрат какого-либо индикатора (целлофан, резиновая крошка, бензин) с последующим определением времени движения этого индикатора по гидравлической системе скважины oт устья до забоя по бурильным трубам и от забоя до устья по затрубью при работающих насосах.

Опытным путем (по времени выхода забойной пачки)

Время между началом циркуляции после СПО и зарегистрированными на хроматографе максимальными значениями газосодержания бурового раствора («забойной пачки») на диаграмме, состоит из суммы времен:

— время отставания по буровому раствору,

— время отставания по ГВЛ,

— время задержки в хроматографе.

Время задержки в хроматографе берется из настроек хроматографа и равняется времени цикла хроматографа. Время цикла хроматографа «Геопласт – 04м» обычно равно 180 сек.

Время задержки по ГВЛ опытным путем определяется как разница между временем пуска калибровочного газа под дегазатор и временем начала повышения показаний на суммарном газоанализаторе в стации.

На диаграмме (см. рисунок) это время соответствует разнице времен между выключением циркуляции и началом снижения газопоказаний и моментом включения циркуляции времени увеличения газопоказаний на суммарном газоанализаторе в стации. Для хроматографа добавляется время задержки.

Чем выше скорость бурение, тем жестче требования к точности определения времени отставания.

Пример: для времени бурения мерного интервала, равного 1 мин/м (что реально для терригенного разреза Западной Сибири) ошибка в определении времени отставания в три минуты может привести к ошибке в привязке к глубине на три метра.

Таким образом, вычитая из времени между началом циркуляции после СПО и зарегистрированными на хроматографе максимальными значениями газосодержания бурового раствора время задержки по ГВЛ и хроматографа, получают значение «времени отставания».

Это время должно соответствовать расчетному tот. При расхождении значений > 10% берется tот, определенное опытным путем.

Бурение

4Постановка на забой

Постановка на забой различна на вертикальных и наклонно-направленных скважинах.

Как правило, началу нового долбления предшествует проработка ранее пробуренного интервала. В конце проработки по нескольким параметрам (мера инструмента, вес, момент на роторе и др.) определяется момент постановки на забой. В зависимости от различных факторов накоторые параметры приобретают большую информативность, другие теряют свою значимость. Это зависит от метода бурения (роторное, турбинное), типа скважины, компановки инструмента, разбуриваемых пород, состояния призабойной зоны и ствола скважины (степень зашламления, сужение ствола), типа долота, забойного двигателя и др.

На вертикальной скважине постановка на забой производится в следующем порядке:

1. По «мере инструмента» (глубине долота) определяется момент подхода к забою. Если измеряемые технологические параметры не имеют резких колебаний и стали по характеру изменения близкими к режиму бурения – можно перейти к процедуре взвешивания инструмента (определения собственного веса инструмента), необходимой для корректного расчета нагрузки на долото.

2.Взвешивание производится при включенной циркуляции, инструмент установлен на высоте 1 метра от забоя при движении вниз, при вращении в течении 3-5 минут. За полный вес принимается среднемаксимальное значение параметра «Вес на крюке».

Для правильного определения нагрузки на долото желательно, чтобы все бурильщики одинаково проводили взвешивание и с достаточной периодичностью.

Если до момента касания забоя взвешивание не производилось из-за разгрузки инструмента на стенки скважины (во время проработки), то перед бурением необходимо «оторваться» на 1-2 м и выполнить все вышеописанные действия.

2. Процесс постановка на забойхарактеризуется кривой разгрузки (см.рисунок). Ее переход к вертикальному участку можно считать моментом постановки на забой. В этой точке происходит выход на “рабочую нагрузку”.

В случае наклонно-направленной скважины степень потери веса за счет разгрузки на стенки скважины трудно прогнозируема и поэтому уменьшение веса на крюке не всегда следует интерпретировать как касание забоя. Здесь большую роль для уверенного определения забоя играет привязка к мере инструмента.

При горизонтальном бурении достоверную информацию о забое и технологических параметрах можно получить только при использовании Забойных Измерительных Систем. При их отсутствии следует в большей степени полагаться на меру инструмента.

4 Бурение

При этапе «Бурение» пользуются экранами ПО, на которых отображается большинство измеряемых технологических параметров.

4 После начала бурения

. После постановки на забой и начала бурения необходимо проверить привязку данных к глубине с учетом времени отставания. После некоторого пробуренного интервала необходимо в графическом редакторе вывести на экран диаграммы с данными по газу в масштабе времени и в масштабе глубины и проверить правильность привязки газовых данных в процессе углубления.

. Параметры Vобщ, Рвх, Мрот, Твых, Wк, Qвых, Wд(см. Приложение 5)ставятся на сигнализацию с минимальными пределами изменения. В установившемся режиме циркуляции проверяется соответствие расчетного давления давлению на манифольде. Результаты выводятся в табличной форме за определенный промежуток времени или интервал и прикладываются к отчетным материалам. При большом отличии необходимо выяснить причину (изменение параметров раствора, производительности насосов, геометрии скважины, целостности инструмента, зашламления скважины и т.д.).

. Проверяется соответствие режимных параметров заданным в РТК (режимно-технологическая карта) или УРТК (уточнённая режимно-технологическая карта). При отклонении режимных параметров в процессе бурения от заданных, оператор предупреждает об этом бурильщика (технолога) с записью в вахтовый журнал и за подписью бурового мастера.

. При появлении аномалий параметра (параметров) оператор сообщает об этом бурильщику, делает предварительную оценку ситуации, формулирует и выдает рекомендации на проведение определительских работ.

. Проводится анализ результатов определительных работ, необходимые расчеты и окончательная оценка ситуации. Результаты исследований оформляются и выдаются технологу буровой в детализированном виде.

Действия оператора при аномальном поведении параметров описаны в Приложении 4.

Расчет рабочих параметров забоя

При разработке технологической схемы производства работ необходимо уделить особое внимание организации рабочего места землеройных машин, т.е. рабочее место машины изображается для всех характерных участков котлована (траншеи). В графической части проекта чертятся план забоя, продольные и поперечные разрезы, на которых указываются положение экскаватора (радиус резания, высота или глубина резания, угол поворота экскаватора, радиус выгрузки, высота погрузки), расположение транспортных средств, путей движения транспорта и другие необходимые данные.

В зависимости от размеров котлована и параметров экскаватора разработка котлована ведется в одну или несколько проходок по ширине и в один или несколько ярусов по глубине.

При отрывке котлованов первую проходку следует вести лобовым забоем, остальные – боковым, разработку траншей – лобовым.

При разработке параметров забоя проходки экскаватора, оборудованного прямой лопатой, вначале определяют наибольшую ширину первой (лобовой) проходки на уровне стоянки экскаватора (Вн) в м:

где В1 – наибольшее расстояние от оси движения экскаватора до подошвы лобового забоя, м;

Rcm – радиус копания на уровне стоянки, м.

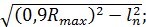

Наибольшая ширина первой (лобовой) проходки поверху (Вп) определяется по формуле:

Bn = 2в = 2

где Вп – половина ширины лобовой проходки поверху, м;

Rmax – наибольшим радиус копания, м;

ln – длина рабочей передвижки, м.

Наибольшая ширина второй (боковой) проходки экскаватора в м

Способы определения предельных размеров забоя экскаватора, оборудованного обратной лопатой и драглайном, изложены в [2].

С целью сокращения продолжительности цикла работ средний угол поворота экскаватора при лобовой проходке следует принимать не более 70-90°. При разработке траншей боковыми проходками с выгрузкой в отвал или в транспортные средства оптимальная ширина проходки поверху принимается равной 1,2-1,3R (R – максимальный радиус копания на уровне стоянки экскаватора). При работе в отвал ширина лобовой проходки увязывается с размерами кавальера и практически принимается равной 0,5-0,8R.

Расчет времени отставания газа, относительно истинной глубины забоя

4.1. Расчет времени отставания раствора:

1.

2.

3.

4.

4.2. Расчет времени отставания шлама:

Отбор шлама не предусматривается.

ЗАДАЧИ СТАНЦИИ ГТИ

По целевому назначению основные задачи ГТИ подразделяются на: геологические, технологические, планово-экономические, научно-исследовательские (экспериментальные) и информационные.

· Оперативное литолого-стратиграфическое расчленение разреза.

· Оперативное выделение пластов-коллекторов.

· Определение характера насыщения пластов-коллекторов.

· Оценка фильтрационно-емкостных свойств (ФЕС) пластов-коллекторов.

· Контроль процесса испытания и определение гидродинамических и технологических характеристик пластов при испытании и опробовании объектов.

· Выявление реперных горизонтов.

· Раннее обнаружение газонефтеводопроявлений и поглощений при бурении.

· Оптимизация процесса углубления скважины в зависимости от геологических задач.

· Распознавание и определение продолжительности технологических операций.

· Выбор и поддержание рационального режима бурения с контролем отработки долот.

· Раннее обнаружение проявлений и поглощений при спуско-подъемных операциях, управление доливом.

· Оптимизация спуско-подъемных операций (ограничение скорости спуска, оптимизация работы грузоподъемных механизмов).

· Контроль гидродинамических давлений в скважине.

· Контроль пластовых и поровых давлений, прогнозирование зон АВПД и АВПоД.

· Контроль спуска и цементирования обсадной колонны.

· Диагностика предаварийных ситуаций в реальном масштабе времени.

· Диагностика работы бурового оборудования.

· Определение технико-экономических показателей бурения.

· Определение баланса времени работы вахты, буровой бригады (буровой установки).

· Подготовка и передача на верхний уровень управления сводных форм оперативной отчетности за вахту, рейс, сутки и по скважине в целом.