рассчитать параметры системы управления запасами

Расчет параметров системы управления запасами

Цель работы: ознакомиться с параметрами, характеризующими систему управления запасами с фиксированным размером заказа или систему с фиксированным интервалом времени между заказами, рассчитать их и определить оптимальный размер заказа.

Лабораторный комплекс. В состав лабораторного комплекса входят аппаратные средства: ПЭВМ IBM PC, а также программные средства: Windows 2000/ХР, Borland Delphi, C++ Builder, Visual C++..

Безопасность работы

К выполнению лабораторных работ на компьютерах допускаются студенты, получившие дополнительный инструктаж на рабочем месте, ознакомившиеся с электронным оборудованием лабораторного комплекса. Все работы выполняются под контролем преподавателя, имеющего IV группу по электробезопасности.

К работе на компьютерах допускаются бригады численностью не менее двух человек.

Основной опасностью на лабораторном комплексе является напряжение переменного тока 220 В, подаваемое на компьютер, которое при пробое на корпус может вызвать поражение оператора, работающего на компьютере, электрическим током.

1) написать программу, реализующую алгоритм расчета параметров системы управления запасами с фиксированным размером заказа или с фиксированным интервалом времени между заказами;

2) рассчитать параметры системы управления запасами для выданного варианта задания (таблица 4);

5) сделать выводы на основе полученных результатов.

Основные теоретические сведения

Логистическая система управления запасами проектируется с целью непрерывного обеспечения потребителя каким-либо видом материального ресурса. Реализация этой цели достигается решением следующих задач.

— учет текущего уровня запаса на складах различных уровней;

— определение размера гарантийного (страхового) запаса – это запас, который предназначен для непрерывного снабжения потребителя в случае непредвиденных обстоятельств;

— расчет размера заказа;

— определение интервала времени между заказами.

Для ситуации, когда отсутствуют отклонения от запланированных показателей и запасы потребляются равномерно, в теории управления запасами разработаны две основные системы управления, которые решают поставленные задачи, соответствуя цели непрерывного обеспечения потребителя материальными ресурсами. Такими системами являются:

— система управления запасами с фиксированным размером заказа;

— система управления запасами с фиксированным интервалом времени между заказами.

В системе с фиксированным размером заказа размер заказа строго зафиксирован и не меняется ни при каких условиях работы системы. Определение размера заказа является, поэтому первой задачей, которая решается при работе с данной системой управления запасами. В системе с фиксированным размером заказа объем закупки должен быть не только рациональным, но и оптимальным.

Желание максимально сэкономить на хранении запасов вызывает рост затрат на оформление заказов. Экономия затрат на повторение заказа приводит к потерям, связанным с содержанием излишних складских помещений, и, кроме того, снижает уровень обслуживания потребителя. При максимальной загрузке складских помещений значительно увеличиваются затраты на хранение запасов, более вероятен риск появления неликвидных запасов.

Оптимальный размер заказа по критерию минимизации совокупных затрат на хранение запаса и повторение заказа рассчитывается по формуле Вильсона:

или или  | (13) |

где Q – оптимальный размер заказа, шт.;

А – затраты на поставку единицы заказываемого продукта, руб.;

S – потребность в заказываемом продукте, шт.;

Исходные данные для расчета параметров системы представлены в таблице 4 Порядок расчета всех параметров системы управления запасами с фиксированным размером заказа приведен в таблице 2.

Таблица 2 – Расчет параметров системы управления запасами с фиксированным размером заказа

| № п/п | Показатель | Порядок расчета |

| Потребность, шт. | — | |

| Оптимальный размер заказа, шт. | по формуле (13) | |

| Время поставки, дни | — | |

| Возможная задержка поставки, дни | — | |

| Ожидаемое дневное потребление, шт./день | [1]:[Количество рабочих дней] | |

| Срок расходования заказа, дни | [2]:[5] | |

| Ожидаемое потребление за время поставки, шт. | [3]x[5] | |

| Максимальное потребление за время поставки, шт. | ([3]+[4])x[5] | |

| Гарантийный запас, шт. | [8]-[7] | |

| Пороговый уровень запаса, шт. | [9]+[7] | |

| Максимальный желательный запас, шт. | [9]+[2] | |

| Срок расходования запаса до порогового уровня, дни | ([11]-[10]):[5] |

Гарантийный (страховой) запас позволяет обеспечивать потребность на время предполагаемой задержки поставки. При этом под возможной задержкой поставки подразумевается максимально возможная задержка. Восполнение гарантийного запаса производится в ходе последующих поставок через использование второго расчетного параметра данной системы — порогового уровня запаса.

Пороговый уровень запаса определяет уровень запаса, при достижении которого производится очередной заказ. Величина порогового уровня рассчитывается так: поступление заказа на склад происходит в момент снижения текущего запаса до гарантийного уровня. При расчете порогового уровня задержка поставки не учитывается.

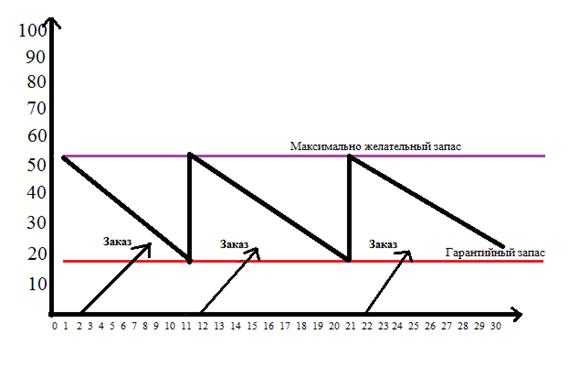

Третий основной параметр системы управления запасами с фиксированным размером заказа — максимальный желательный запас. В отличие от предыдущих двух параметров он не оказывает непосредственного воздействия на функционирование системы в целом. Этот уровень запаса определяется для отслеживания целесообразной загрузки площадей с точки зрения критерия минимизации совокупных затрат. Графическая иллюстрация функционирования системы с фиксированным размером заказа приведена на рисунке 1.

с фиксированным размером заказа

В системе с фиксированным интервалом времени между заказами заказы делаются в строго определенные моменты времени, которые отстоят друг от друга на равные интервалы, например один раз в месяц, один раз в неделю, один в 14 дней и т. п.

Определить интервал времени между заказами можно с учетом оптимального размера заказа. Расчет интервала времени между заказами можно производить следующим образом:

| (14) |

где N — количество рабочих дней в году, дни;

S — потребность в заказываемом продукте, шт.;

ОРЗ — оптимальный размер заказа, шт.

Полученный с помощью формулы (14) интервал времени между заказами может быть скорректирован на основе экспертных оценок. Например, при полученном расчетном результате (4 дня) возможно использовать интервал в 5 дней, чтобы производить заказы один раз в неделю. Порядок расчета всех параметров системы управления запасами с фиксированным интервалом времени между заказами представлен в таблице 3.

| № п/п | Показатель | Порядок расчета |

| Потребность, шт. | — | |

| Интервал времени между заказами, дни | По. формуле (14) | |

| Время поставки, дни | — | |

| Возможная задержка поставки, дни | — | |

| Ожидаемое дневное потребление, шт./день | [1 ]: [Количество рабочих дней] | |

| Ожидаемое потребление за время поставки, шт. | [3]х[5] | |

| Максимальное потребление за время поставки, шт. | ([3] + [4]) х [5] | |

| Гарантийный запас, шт. | [7]-[6] | |

| Максимальный желательный запас, шт. | ([8]+[2])х[5] | |

| Размер заказа, шт. | По формуле (15) |

Гарантийный (страховой) запас позволяет обеспечивать потребность на время предполагаемой задержки поставки (под возможной задержкой поставки также подразумевается максимально возможная задержка). Восполнение гарантийного запаса производится в ходе последующих поставок через пересчет размера заказа таким образом, чтобы его поставка увеличила запас до максимального желательного уровня. Графическая иллюстрация функционирования системы управления запасами с фиксированным интервалом времени между заказами представлена на рисунок 2.

Так как в рассматриваемой системе момент заказа заранее определен и не меняется ни при каких обстоятельствах, постоянно пересчитываемым параметром является именно размер заказа. Его вычисление основывается на прогнозируемом уровне потребления до момента поступления заказа на склад организации. Расчет размера заказа в системе с фиксированным интервалом, времени между заказами производится по формуле:

| (15) |

где РЗ —. размер заказа, шт.;

МЖЗ — максимальный желательный запас, шт.;

ТЗ — текущий запас, шт.;

ОП — ожидаемое потребление за время поставки, шт.

Как видно из формулы (15), размер заказа рассчитывается таким образом, что при условии точного соответствия фактического потребления за время поставки ожидаемому поставка пополняет запас на складе до максимального желательного уровня. Разница между максимальным желательным и текущим запасом определяет величину заказа, необходимую для восполнения запаса до максимального желательного уровня на момент расчета, а ожидаемое потребление за время поставки обеспечивает это восполнение в момент осуществления поставки

Отчет должен включать:

1. Цель лабораторной работы.

2. Описание разработанной программы для расчета параметров системы управления запасами.

3. Скриншоты экранных форм.

4. На основе полученных результатов сделать выводы об оптимальном размере запаса.

5. Листинг программы.

Отчет должен быть составлен в соответствии с общими требованиями и правилами оформления документов в учебном процессе.

Тип системы управления запасами (с фиксированным размером заказа или с фиксированным интервалом времени между заказами) выбирается подгруппой по согласованию с преподавателем. Исходные данные для расчета характеристик системы указаны в таблице 4.

| Обозначение | Наименование параметра | Вариант 1 | Вариант 2 | Вариант 3 | Вариант 4 | Вариант 5 |

| А | Стоимость подачи одного заказа, [руб.] | |||||

| S | Годовая потребность в комплектующем изделии, [шт.] | |||||

| E | Цена единицы комплектующего изделия, [руб.] | |||||

| P | Стоимость содержания комплектующего изделия на складе, [в % от цены изделия] | |||||

| Число рабочих дней в году, [дни] | ||||||

| Время поставки, [дни] | ||||||

| Возможная задержка поставки, [дни] |

1. Напишите формулу Вильсона и объясните обозначение параметров.

2. Напишите формулу для определения интервала времени между заказами.

3. Как рассчитать размер заказа в системе с фиксированным интервалом времени между заказами?

4. Назовите преимущества и недостатки системы с фиксированным размером заказа и системы с фиксированным интервалом времени между заказами.

1. Логистика: Учебник/Под ред. Б.А. Аникина: 2-е изд., перераб. и доп. – М.: ИНФРА-М, 2000 – 352 с.

2. Практикум по логистике: Учеб. пособие/Под ред. Б.А. Аникина: – М.:ИНФРА-М, 1999 – 270 с.

Расчет параметров системы управления запасами с фиксированным интервалом времени между заказами.

На примере нашего предприятия рассчитали параметры системы управления заказами с фиксированным интервалом времени между заказами, если готовая потребность на ЗАО «Калужский хлебокомбинат» составляет 2000 тонн., число рабочих дней в году – 226 дней, оптимальный размер заказа – 55 шт., время поставки – 9 дней, возможная задержка поставки – 2 дня.

где I – интервал времени между заказами, дни;

S – потребность в ресурсе за период, шт.

N – число рабочих дней в периоде, дни;

OPZ – оптимальный размер заказа, шт.;

Порядок расчета параметров систему управления запасами приведен в Табл. 4.

I = 226 • 55 / 2000 = 12430 / 2000 = 6,2 = 7 дней

| № | Показатель | Порядок расчета |

| 1. | Потребность, шт | (Дано) 2000 |

| 2. | Интервал времени между заказами, дни | (Фомула) 7 |

| 3. | Время поставки, дни | (Дано) 9 |

| 4. | Возможная задержка в поставках, дни | (Дано) 2 |

| 5. | Ожидаемое дневное потребление, шт./день | [1]: [число рабочих дней] 9 |

| 6. | Ожидаемое дневное потребление за время поставки, шт. | [3]* [5] 81 |

| 7. | Максимальное потребление за время поставки, шт | ([3]+ [4] )* [5] 99 |

| 8. | Гарантийный запас, шт. | [7]- [6] 18 |

| 9. | Максимальный желательный запас, шт | [8]+ [2] *[5] 81 |

Таблица 4. Расчет параметров системы управления запасами.

Графическая модель работы системы без сбоев поставок приведена на Рис. 2.

Рис. 2. Графическая модель работы системы без сбоев поставок.

В процессе выполнения работы, в соответствии с ее целью, была собрана и систематизирована информация по теоретическому обоснованию и методах оценки эффективного функционирования производственной логистики, на основе собранного материала. Были рассмотрены и предложены оценки, которые определяют эффективность функционирования производственной логистики на примере «Владимирского хлебокомбината».

В процессе выполнения работы, в соответствии с ее целью, была собрана и систематизирована информация по теоретическому обоснованию и методах оценки эффективного функционирования производственной логистики, на основе собранного материала. Были рассмотрены и предложены оценки, которые определяют эффективность функционирования производственной логистики на примере «Владимирского хлебокомбината».

Производственный цикл состоит из двух частей: рабочего периода, т.е. периода, в течение которого предмет труда находится непосредственно в процессе изготовления и времени перерывов в этом процессе.

Длительность производственного цикла влияет на сроки подготовки производства новой продукции, оборачиваемости оборотных средств, является важной величиной при организации оперативно-производственного планирования, материально-технического снабжения и т.д.

В общем виде, длительность производственного цикла определяется сложением времени рабочего процесса и времени перерывов. В свою очередь, время рабочего периода включает штучно-калькуляционное время, время контрольных операций, время транспортирования предметов труда, время естественных процессов и др. Время перерывов обусловлено режимом труда, межоперационным пролеживанием детали, временем перерывов на межремонтное обслуживание и осмотры оборудования и временем перерывов, связанных с недостатками организации производства.

Свои особенности на исчисление ДПЦ оказывает и характер организации движения предметов труда.

Длительность производственного цикла влияет на важнейшие показатели работы предприятия и приводит к ускорению оборачиваемости оборотных средств, сокращению объемов незавершенного производства, повышению производительности труда, улучшению использования производственных мощностей и росту выпуска продукции, снижению себестоимости единицы продукции за счет уменьшения постоянных расходов приходящихся на единицу продукции, повышению рентабельности производства.

Расчет параметров системы управления запасами

С фиксированным размером заказа

Расчет параметров системы управления запасами

С фиксированным интервалом времени между заказами

| Показатель | Порядок расчета |

| 1. Потребность, шт. | Исходные данные |

| 2. Интервал времени между заказами, дни | Др/ (1) / оптимальный размер заказа (рассчитывается как в предыдущем варианте) |

| 3. Время поставки, дни | Исходные данные |

| 4. Возможная задержка поставки, дни | Исходные данные |

| 5. Ожидаемое дневное потребление, шт/день | (1)/Др |

| 6. Ожидаемое потребление за время поставки, шт. | (3)*(5) |

| 7. Максимальное потребление за время поставки, шт. | ( (3)+(4) )* (5) |

| 8. Гарантийный запас, шт. | (7)-(6) |

| 9. Максимальный желательный запас, шт. | ( (8) + (2) ) * (5) |

| 10. Размер заказа, шт. | (9) – текущий запас, шт (или пороговый уровень запаса, шт.) + (6) |

Расчет параметров системы управления запасами

С установленной периодичностью пополнения запасов до постоянного уровня

| Показатель | Порядок расчета |

| 1. Потребность, шт. | Исходные данные |

| 2. Интервал времени между заказами, дни | Др/ (1) / оптимальный размер заказа (рассчитывается как в предыдущем варианте) |

| 3. Время поставки, дни | Исходные данные |

| 4. Возможная задержка поставки, дни | Исходные данные |

| 5. Ожидаемое дневное потребление, шт/день | (1)/Др |

| 6. Ожидаемое потребление за время поставки, шт. | (3)*(5) |

| 7. Максимальное потребление за время поставки, шт. | ( (3)+(4) )* (5) |

| 8. Гарантийный запас, шт. | (7)-(6) |

| 9. Пороговый уровень запаса, шт. | (8) + (6) |

| 10. Максимальный желательный запас, шт. | ( (9) + (2) ) * (5) |

| 11. Размер заказа, шт. | (10) – текущий запас, шт (или пороговый уровень запаса, шт.) + (6) |

Расчет параметров системы управления запасами

«минимум-максимум»

| Показатель | Порядок расчета |

| 1. Потребность, шт. | Исходные данные |

| 2. Интервал времени между заказами, дни | Др/ (1) / оптимальный размер заказа (рассчитывается как в предыдущем варианте) |

| 3. Время поставки, дни | Исходные данные |

| 4. Возможная задержка поставки, дни | Исходные данные |

| 5. Ожидаемое дневное потребление, шт/день | (1)/Др |

| 6. Ожидаемое потребление за время поставки, шт. | (3)*(5) |

| 7. Максимальное потребление за время поставки, шт. | ( (3)+(4) )* (5) |

| 8. Гарантийный запас, шт. | (7)-(6) |

| 9. Пороговый уровень запаса, шт. | (8) + (6) |

| 10. Максимальный желательный запас, шт. | ( (9) + (2) ) * (5) |

| 11. Размер заказа, шт. | (10) – текущий запас, шт (или пороговый уровень запаса, шт.) + (6) |

Постройте график за месяц зависимостей объем заказа – время.

Заключение курсового проекта должно содержать выводы и рекомендации по работе.

Оформление курсового проекта

Курсовой проект должен быть выполнен на бумаге формата А4, с полями верхнее и нижнее – 2,5 см, левое – 3 см, правое 1,5 см. Нумерация страниц снизу по центру. Основной текст напечатан шрифтом Time New Roman, 12 через полтора интервала, с красной строкой и выравниванием по ширине. Примеры оформления титульного листа, задания и аннотации курсового проекта представлены в прил.1, 2, и 3.

Для защиты необходимо создать электронную презентацию, которая может содержать следующие разделы:

4. Модели производства

5. Показатели расчета, анализа и оптимизации сетевой модели

6. Показатели расчета производственного цикла

7. Показатели расчета мощности

8. Показатели расчета запасов

9. Предложения по автоматизации

10. Выводы и предложения по развитию производственной стратегии предприятия

Порядок сдачи и защиты курсового проекта

Курсовой проект окончательно сдается преподавателю за 1 неделю до защиты. Преподаватель проверяет и выставляет предварительную оценку. Преподаватель до начала зачетной сессии назначает день и время публичной защиты курсового проекта. Студент выступает на защите курсового проекта с электронной презентацией в течение 7 минут, потом отвечает на вопросы. Оценка выставляется за защиту курсового проекта.

П Р И Л О Ж Е Н И Е А

Типовая форма задания на курсовое проектирование с вариантами заполнения

Государственное образовательное учреждение

высшего профессионального образования

«Государственный университет управления»

Институт информационных систем управления

Кафедра информационных систем

Специальность «Информационный менеджмент»

Расчёт параметров системы управления запасами с фиксированным размером заказа

| № | Показатель | Порядок расчёта |

| Потребность, шт | — | |

| Оптимальный размер заказа, шт | — | |

| Время поставки, дни | — | |

| Возможная задержка в поставках, дни | — | |

| Ожидаемое дневное потребление, шт/день | (1) : (число рабочих дней) | |

| Срок расходования заказа, дни | (2) : (5) | |

| Ожидаемое потребление за время поставки, шт | (3) * (5) | |

| Максимальное потребление за время поставки, шт | ( (3)+(4) ) * (5) | |

| Гарантийный запас, шт | (8) – (7) | |

| Пороговый уровень запаса, шт | (9) + (7) | |

| Максимальный желательный запас, шт | (9) + (2) | |

| Срок расходования запаса до порогового уровня, дни | ( (11) – (10) ) : (5) |

2.3. Расчёт параметров системы управления запасами с фиксированным интервалом времени между заказами.

Оптимальный размер заказа непосредственно не используется в работе системы с фиксированным интервалом времени между заказами, но даёт возможность предложить эффективный интервал времени между заказами, величина которого используется в качестве исходного параметра (табл. 2.2) Отношение величины потребности к оптимальному размеру заказа равно количеству заказов в заданный период. Число рабочих дней в заданном периоде, отнесённое к количеству заказов, равно интервалу между заказами, соответствующему оптимальному режиму работы системы.

Таким образом, интервал времени между заказами можно рассчитать по формуле:

Таблица 2.2.

Расчёт параметров системы управления запасами с фиксированным интервалом времени между заказами.

| № | Показатель | Порядок расчёта |

| Потребность, шт | — | |

| Интервал времени между заказами, дни | См. формулу 2 | |

| Время поставки, дни | — | |

| Возможная задержка в поставках, дни | — | |

| Ожидаемое дневное потребление, шт/день | (1) : (число рабочих дней) | |

| Ожидаемое потребление за время поставки, шт | (3) * (5) | |

| Максимальное потребление за время поставки, шт | ( (3)+(4) ) * (5) | |

| Гарантийный запас, шт | (7) – (6) | |

| Максимальный желательный запас, шт | (8) + (2)*(5) |

2.4. Расчёт параметров системы управления запасами с установленной периодичностью пополнения запасов до постоянного уровня.

Порядок расчёта параметров системы представлен в табл.2.3.

Таблица 2.3.

Расчёт параметров системы управления запасами с установленной периодичностью пополнения запасов до постоянного уровня.

| № | Показатель | Порядок расчёта |

| Потребность, шт | — | |

| Интервал времени между заказами, дни | См. формулу 2 | |

| Время поставки, дни | — | |

| Возможная задержка в поставках, дни | — | |

| Ожидаемое дневное потребление, шт/день | (1) : (число рабочих дней) | |

| Ожидаемое потребление за время поставки, шт | (3) * (5) | |

| Максимальное потребление за время поставки, шт | ( (3)+(4) ) * (5) | |

| Гарантийный запас, шт | (7) – (6) | |

| Пороговый уровень запаса | (8) + (6) | |

| Максимальный желательный запас, шт | (9) + (2)*(5) |

Расчёт параметров системы управления запасами «минимум-максимум».

Порядок расчёта параметров системы представлен в табл.2.4.

Таблица 2.4.

Расчёт параметров системы управления запасами «минимум-максимум».

| № | Показатель | Порядок расчёта |

| Потребность, шт | — | |

| Интервал времени между заказами, дни | См. формулу 2 | |

| Время поставки, дни | — | |

| Возможная задержка в поставках, дни | — | |

| Ожидаемое дневное потребление, шт/день | (1) : (число рабочих дней) | |

| Ожидаемое потребление за время поставки, шт | (3) * (5) | |

| Максимальное потребление за время поставки, шт | ( (3)+(4) ) * (5) | |

| Гарантийный запас, шт | (7) – (6) | |

| Пороговый уровень запаса | (8) + (6) | |

| Максимальный желательный запас, шт | (9) + (2)*(5) |

Практические задачи для самостоятельного решения.

По данным учёта затрат известно, что стоимость подачи одного заказа составляет 200 руб, годовая потребность в комплектующем изделии- 1550 шт, цена единицы комплектующего изделия- 560 руб, стоимость содержания комплектующего изделия на складе равна 20% его цены. Определить оптимальный размер заказа на комплектующее изделие.

Годовая потребность в материалах 1550 шт, число рабочих дней в году- 226 дней, оптимальный размер заказа- 75 шт, время поставки- 10 дней, возможная задержка поставки- 2 дня. Определить параметры системы с фиксированным размером заказа.

Рассчитать параметры системы управления запасами с фиксированным интервалом времени между заказами, если годовая потребность в материалах составляет 1550 шт, число рабочих дней в году- 226 дней, оптимальный размер заказа- 75 шт, время поставки –10 дней, возможная задержка в поставках- 2 дня.

Рассчитать параметры системы управления запасами с установленной периодичностью пополнения запасов до постоянного уровня, если годовая потребность в материалах составляет 1550 шт, число рабочих дней в году- 226 дней, оптимальный размер заказа- 75 шт, время поставки –10 дней, возможная задержка в поставках- 2 дня.

Рассчитать параметры системы «минимум-максимум», если годовая потребность в материалах составляет 1550 шт, число рабочих дней в году- 226 дней, оптимальный размер заказа- 75 шт, время поставки –10 дней, возможная задержка в поставках- 2 дня.

Деловые игры.

Определение потребности в бензине для парка грузовых автомобилей в условиях лимитирования горюче-смазочных материалов.

В игре моделируется деятельность плановой группы отдела материально-технического снабжения (ОМТС) предприятия, имеющего собственный парк грузовых автомобилей, например автотранспортного предприятия. Выполняя расчёты потребности в бензине, плановая группа ОМТС должна увязать эту потребность с производственным планом, т.е. с запланированным объёмом перевозок. При этом расчётная потребность не должна превышать установленный для предприятия лимит расхода бензина.

Определение потребности в бензине допускает несколько вариантов плановых расчётов. Эти варианты отличаются друг от друга сложностью, объёмом вычислительных работ, а следовательно- получаемым результатом. Выбор того или иного метода расчёта потребности обусловлен традициями данного предприятия, его отношениями с вышестоящими организациями, действующей системой экономического стимулирования, квалификацией работников, уровнем использования ЭВМ. Так, потребность в бензине может определяться:

· От достигнутого уровня отчётного года

· От списочного числа автомобилей

· От объёма транспортной работы

· От объёма перевозимого груза

Перечисленные методы определения потребности в бензине в данном случае являются правилами игры.

В игре может участвовать до 7 групп (по 3-4 чел. В каждой), представляющих отдел материально-технического снабжения.

Цель игры. Определить потребность в бензине для парка грузовых автомобилей в условиях лимитирования горюче-смазочных материалов. Условия достижения цели игры: