технологические свойства тампонажных жидкостей и цементного камня параметры их характеризующие

Промывочные тампонажные растворы

Цементирование (тампонаж) нефтяной скважины

По мере увеличения глубины скважины требуется проводить цикл работ по укреплению стволового пути, включающий спуск обсадной колонны и тампонаж затрубного сектора. Так как в качестве тампонажного промывочного раствора обычно (но не всегда) применяются рабочие жидкости, содержащие цемент, этот технологический прием получил дублирующее название «цементирование скважины». Для дальнейшей успешной эксплуатации скважины процесс укрепления стенок цементированием и, в частности, качество образующегося цементного камня, играет первостепенную роль. Состав тампонажных промывочных растворов должен обеспечить:

Ввиду того, что цементный камень не подлежит замене и должен обеспечить надежное функционирование скважины во все время эксплуатации цементирование колонны необходимо выполнять в строгом соответствии с разработанными техническими регламентами, обеспечивая наличие и использование качественных тампонажных реагентов.

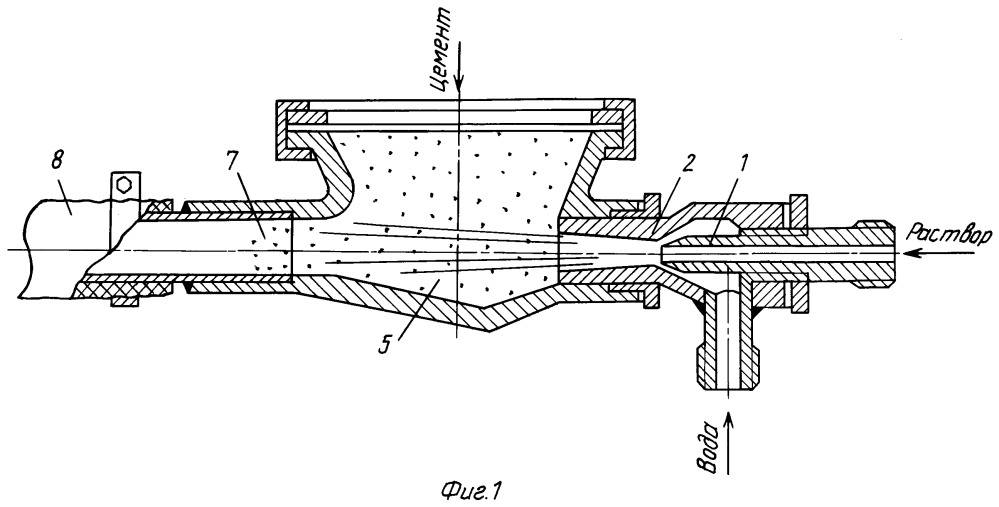

Цементирование колонны включает в себя цикл работ по приготовлению промывочного тампонажного раствора и нагнетании его в скважину, в затрубный промежуток. Во время проведения работ ведется постоянный контроль за параметрами промывочного тампонажного раствора и его соответствия технологическим характеристикам. После проведения цементажа скважины, через время, требующееся для затвердевания раствора, проводится исследование качества выполненных работ и, при соответствии цементного камня расчетным технологическим параметрам, процесс цементирования объекта считается законченным.

В качестве цементирующей составляющей промывочных тампонажных растворов используются портландцементы и доменные шлаки.

На месторождениях с АВПД (аномально высоким давлением) работы по цементажу скважин производятся многоступенчатым методом, при этом плотность бурового тампонажного раствора увеличивают до максимально возможной величины. Помимо этих технологических приемов, во избежание заколонных нефтегазоводопроявлений, используют седиментационноустойчивые тампонажные компоненты, обеспечивающие ускоренное «схватывание» цементной смеси. В результате обработки стенки скважины успешно противостоят проницаемости пластов.

Добавки, улучшающие свойства тампонажных растворов

Для улучшения рабочих характеристик промывочного тампонажного раствора в качестве дополнительно используемых добавок используются:

Общим недостатком практически всех цементных смесей является низкая коррозионная стойкость полученного цементного камня, усадка его во время дальнейшей эксплуатации и возможность проникновения вод через поры.

Комбинированные полимерно-цементные растворы

Комбинированные растворы получаются путем сочетания в тампонажном растворе цементной суспензии и раствора полиакриламида или гипана. Для приготовления комбинированной смеси используются следующая пропорция компонентов:

Из-за высокой вязкости полиакриламид предварительно разводят до концентрации трехпроцентного раствора и вводят в цементную массу непосредственно в буровых трубах, чтобы избежать преждевременного схватывания.

Тампонажные растворы на основе «Ультрацемета»

Лекция № 10. Основные свойства тампонажного порошка, раствора и камня.

Свойства тампонажного порошка.

ПлотностьТЦ может быть вычислена по формуле:

где сi — массовые доли содержания i—гокомпонента в цементе; ρi — плотность i-гокомпонента цемента.

Плотность частиц цементного порошка имеет большое значение для технологических свойств ТР. Поскольку ТЦ состоят из нескольких компонентов, а зерна некоторых компонентов также неоднородны по минеральному составу, то правильнее говорить не о плотности а о средней объемной массе частиц цементного порошка.

Если состав цемента неизвестен, то плотность цементного порошка можно легко измерить экспериментально с помощью пикнометра в инертной по отношению к цементу жидкости (например, в углеводородной).

При хранении ТЦ теряют активность и слеживаются (комкуются), особенно если хранятся в условиях повышенной влажности. Чем выше дисперсность и влажность входящих в цемент добавок, тем быстрее происходит потери активности и слеживания.

Угол естественного откосав зависимости от состава цемента составляет 39—43°.

Гранулометрический состав ТЦ зависит от степени измельчения, вещественного состава и способа измельчения (вида помольного устройства).

Удельная поверхность порошка ТЦ (суммарная поверхность частиц единицы массы или объема порошка) зависит от тонкости измельчения (гранулометрического состава), вещественного состава, способа измельчения и способа измерения удельной поверхности.

Полная удельная поверхность с учетом поверхности внутри микротрещин в частицах, измеряемая методами сорбции (метод БЭТ), составляет для обычного тампонажного портландцемента, измельченного в шаровой мельнице, 600—800 м 2 /кг, измельченного в дезинтеграторе— 1000—1300 м 2 /кг.

При совместном измельчении добавок с ПЦ клинкером их удельная поверхность получается отличной от удельной поверхности клинкера. Коэффициенты для расчета удельной поверхности добавок, измельчаемых совместно с ПЦ клинкером, показывают отношение удельной поверхности добавки к удельной поверхности клинкера.

Изменение свойств цементногопорошка при хранении зависит от влажности окружающей среды, влажности цементного порошка (появляется в результате введения влажных добавок) и тонкости помола. Увеличение влажности цементного порошка на 1 % соответствует увеличению влажности воздуха на 10 %.

Следует учитывать, что снижение активности при длительном хранении в условиях повышенной влажности цементного порошка сопровождается ускорением схватывания при повышенной температуре.

Свойства цементного раствора (ЦР).

Водоудерживающая способностьопределяет пределы водосодержания цементного раствора, в которых его свойства удовлетворяют технологическим требованиям. Верхний предел водосодержания ограничивается потерей седиментационной устойчивости, нижний предел— ухудшением подвижности ниже допустимой для прокачивания при существующих технико-технологических условиях цементирования.

Пределы допустимого водосодержания зависят от химической природы компонентов цементного порошка, степени его дисперсности, величины и конфигурации смачиваемой поверхности.

Плотность цементного раствора — функция плотностей сухого цементного порошка, вводимых добавок (средневзвешенной плотности твердой фазы цементного раствора рт), жидкости затворения рж и относительного содержания жидкой и твердой фаз Ж/Т, которое представляет собой отношение массы жидкости к массе твердой части тампонажного раствора. При этом

где ρцр — плотность цементного раствора.

Подвижность цементного растворахарактеризуется растекаемостью по конусу АзНИИ, консистенцией, измеряемой в специальном приборе — консистометре с нормированными геометрическими размерами стакана и мешалки и реологическими параметрами вязкопластичного тела по Шведову — Бингаму — динамическим напряжением сдвига и пластической вязкостью.

Консистенция – это эффективная вязкость, измеренная при неизвестных, но ограниченных градиенте скорости деформации и напряжении сдвига и неопределенной степени разрушения структуры. В течение инкубационного периода для большинства ТР перемешивание в консистометре обеспечивает, вероятно, степень разрушения структуры, близкую к практически полному разрушению. Однако если структурообразование происходит достаточно быстро, то степень ее разрушения уменьшается и становится неопределенной.

Подвижность свежеприготовленного цементного раствора зависит от Ж/Т, удельной поверхности твердой фазы, вязкости жидкой фазы и интенсивности перемешивания при приготовлении тампонажного раствора.

Подвижность цементного раствора уменьшается во времени, причем первое время в течение инкубационного периода медленно, затем быстро. Скорость ухудшения подвижности увеличивается с повышением температуры.

Предельное водоотделение ТР зависит от химико-минералогического состава и дисперсности твердой фазы цементного раствора, а также от температуры и продолжительности перемешивания.

Предельная водоотдача и скорость водоотделения зависят от тех же факторов, что и седиментационное водоотделение, и, кроме того, от перепада давления и плотности упаковки частиц в фильтрационной корке, которая связана с дисперсностью и конфигурацией частиц.

Скорость загустевания и схватывания. Скорость схватывания, измеряемая в покое с помощью иглы Вика, может быть как выше, так и ниже скорости загустевания, измеряемой при непрерывном перемешивании в консистометре. Это зависит от типа процесса структурообразования. При преобладании кристаллизационного структурообразования загустевание при перемешивании наступает позднее, чем сроки схватывания. При преобладании коагуляционного структурообразования (за счет появления большого количества гидросиликатов кальция) загустевание наступает быстрее, чем сроки схватывания.

Свойства цементного камня.

Цементным камнем называется пористое твердое тело, образующееся при затвердевании ТЦР.

Разнообразные тампонажные материалы образуют цементные камни с различными свойствами, однако общим для них является изменчивость свойств во времени. При затвердевании всех тампонажных материалов образующийся цементный камень с той или иной скоростью проходит стадии структурообразования и затем деструкции, в ходе которых все свойства цементного камня непрерывно изменяются.

Свойства цементного камняявляются функцией пористости,прочности элементов твердой фазы и контактов между ними, дисперсности и морфологии частиц твердой фазы.

Пористость зависит от исходного водоцементного отношения, состава новообразований, их удельного объема и степени гидратации.

Прочность элементов твердой фазы, прочность контактов между ними, дисперсность и морфология их частиц зависят от их состава и условий образования в твердеющем цементном камне.

Зная степень гидратации, удельные объемы соответственно продуктов гидратации, исходного цемента, инертного наполнителя и жидкости затворения, отношение химически связанной воды к массе цемента, а также отношение массы инертного наполнителя и массы жидкости затворения к массе цемента можно рассчитать пористость или коэффициент пористости.

К эффективной пористости, доступной для фильтрации жидкостей и газов, относятся поры размером более 20 нм.

Прочность цементного камня.Эта характеристика ЦК нестабильна во времени, особенно в условиях повышенных температур. В зависимости от минералогического состава, тонкости помола, исходного водосодержания суспензии кинетика роста прочности ЦК до максимальной величины, максимальная его прочность, момент начала снижения прочности, кинетика снижения прочности изменяются в довольно широких пределах.

Затвердевший цементный камень из базового ТЦ состоит из непрореагировавших остатков частиц ПЦ клинкера, продуктов гидратации, частиц инертных или не вступивших в реакцию остатков частиц активных добавок, воды и пузырьков вовлеченного воздуха. Всегда в том или ином количестве содержится карбонат кальция, как продукт карбонизации — реакции взаимодействия продуктов гидратации с газообразным или растворенным оксидом углерода (углекислым газом). Могут содержаться также продукты взаимодействия продуктов гидратации с другими химически активными веществами окружающей среды, обычно называемые продуктами коррозии.

Прочность ЦК на стадии ее роста может быть рассчитана по формуле, учитывающей коэффициент, отражающий прочность монокристаллов или их сростков, эмпирические коэффициенты, связанные с составом, дисперсностью и морфологией частиц новообразований, степень гидратации, удельные объемы соответственно исходного цемента, жидкости затворения и инертного наполнителя, а также отношение массы жидкости затвердевания и массы инертного наполнителя к массе цемента. При кавернозной поверхности наполнителя (типа керамзита), длинноволокнистом армирующем наполнителе, рассчитать прочность по такой формуле невозможно, поскольку в таком случае необходимо введение дополнительных коэффициентов.

Если известен количественный вещественный состав ТЦ, то расчет ожидаемой прочности может быть произведен более точно в соответствии с эмпирическими коэффициентами для главной структурообразующей фазы. Другие новообразования следует относить к наполнителю.

Водопроницаемость цементного камняможет быть ориентировочно вычислена по формуле:

где k — коэффициент водопроницаемости, м 2 ; εэф — коэффициент эффективной пористости, доли единицы; Rэф — средняя полуширина (средний радиус) эффективных пор, м.

Усадка и набухание в процессе твердения. Цементный камень при твердении в воде несколько увеличивается в объеме, при твердении на воздухе или в другой среде пониженной относительной влажности дает усадку.

Как капиллярно-пористое тело ЦК чувствителен к изменению влажности ОС. При неограниченном поступлении воды извне в поровое пространство ЦК в процессе твердения наблюдается некоторое увеличение внешнего объема ЦК, называемое набуханием. Удаление воды из пор ЦК при водит к уменьшению его объема, называемому усадкой. Она связана с капиллярными явлениями, а также сжатием слоистых минералов при удалении межслоевой воды. Усадка, как и набухание, зависит от минералогического состава клинкера и содержания добавок. Склонность к этим деформациям возрастает при увеличении содержания алюмоферритных минералов и тонкодисперсных наполнителей, таких, как глина, диатомит, опока, трепел. В отличие от контракции изменения внешнего объема ЦК больше связаны с явлениями физического, чем химического, характера.

С повышением температуры твердения способность ЦК к усадке и набуханию уменьшается. Некоторые цементы при повышенных температурах твердеют с усадкой даже в воде. Усадочные деформации ЦК тампонажных цементов нежелательны ввиду особой важности его изоляционных функций.

Основная литература – 6 94, 7 62.

1. Какова плотность ПЦ?

2. Что характеризует водоудерживающая способность ТР?

3. На каком приборе определяют прочность ТК?

4. Что показывает седиментационная устойчивость ТР?

Добыча нефти и газа

нефть, газ, добыча нефти, бурение, переработка нефти

ОСНОВНЫЕ СВОЙСТВА ЦЕМЕНТНОГО РАСТВОРА И КАМНЯ

Свойства цементного раствора зависят от многих факторов, таких как химико-минеральный состав, качество и количество наполнителей, водоце-ментное отношение, количество и природа химических наполнителей, режим перемешивания, температура, давление и др.

Основные свойства цементного раствора применительно к скважинам следующие: водосодержание, подвижность (растекаемость), плотность, показатель фильтрации, динамическое сопротивление сдвигу, структурная вязкость, седиментационная устойчивость, время загустевания, сроки схватывания и некоторые другие. К свойствам цементного камня следует отнести механическую прочность, проницаемость, объемные изменения, коррозионную устойчивость в агрессивных средах и модуль упругости.

Свойства цементных растворов и камня могут быть изменены введением наполнителей, активных добавок или обработкой химическими реагентами.

Водосодержание. Водосодержание характеризуется водоцементным отношением, т.е. отношением массы воды к массе твердого тампонажного материала. Для стандартных тампонажных портландцементов с удельной поверхностью 2500 — 3500 см2/г водоцементное отношение может колебаться в пределах от 0,5 до 0,6.

Растекаемость. Важное свойство цементного раствора — подвижность, которую в начальный момент после затворения определяют с помощью усеченного конуса АзНИИ путем отсчета среднего диаметра расплывшегося раствора в двух направлениях (наибольшее и наименьшее).

Плотность. Одна из важных характеристик цементного раствора — плотность. Она зависит от плотности сухих тампонажных материалов и жидкости затворения, а также от водоцементного отношения. Это практически единственный показатель качества раствора, контролируемый в процессе его приготовления и транспортирования в скважину.

Для стандартного цементного раствора при В/Ц = 0,5 (в соответствии с требованиями ГОСТ 1581—85) его расчетная плотность составляет 1,81 — 1,85 ã/ñì3.

В промысловых условиях ее чаще всего определяют с помощью ареометров АГ-1 и АГ-2 в каждой точке затворения независимо от наличия станции контроля цементирования СКЦ, которая обеспечивает автоматическую регистрацию и запись средней плотности закачиваемого в скважину раствора. Непрерывный контроль плотности тампонажного раствора достигается применением радиоактивных плотномеров.

Показатель фильтрации. Под воздействием перепада давления в цементном растворе происходит процесс водоотделения, который называется фильтрацией. Скорость фильтрации в значительной мере зависит от принятого В/Ц: она обратно пропорциональна квадрату удельной поверхности цемента (тонкости помола), количеству наполнителя и вязкости жидкой фазы цементного раствора.

Вследствие высокой фильтрации цементный раствор становится вязким, труднопрокачиваемым, сроки схватывания его ускоряются, в результате образования толстых цементных корок возможен прихват обсадной колонны во время ее расхаживания.

Фильтрация цементного раствора может быть определена с помощью специального прибора УВЦ, разработанного во ВНИИКАнефтегазе, или прибора ВМ-6, который применяется для измерения фильтрации бурового раствора при давлении 0,1 МПа (в этом случае говорят о предельной фильтрации за определенное время).

Седиментационная устойчивость. Под седиментационной устойчивостью подразумевают способность частиц тампонажного раствора оседать в жидкости затворения под действием сил тяжести. Этот параметр зависит

от разности плотностей твердой и жидкой фаз тампонажного раствора, микроструктуры порового пространства, вязкости жидкости затворения.

Вследствие сильно развитой межфазной поверхности тампонажные растворы агрегативно неустойчивы. О характере и степени седиментаци-онных перемещений в основной части столба тампонажного раствора с достаточной точностью можно судить по характеру и степени перемещений верхнего уровня твердой составляющей раствора.

При цементировании обсадных колонн в газовых скважинах и скважинах с наличием зон АВПД появляется необходимость нормирования се-диментационной устойчивости тампонажных растворов, для повышения которой может быть рекомендован к использованию весь комплекс мероприятий по снижению показателя фильтрации цементных растворов.

Загустевание. Спустя некоторое время после затворения и механического перемешивания начинает проявляться способность цементных растворов к структурообразованию, которое выражается последовательно в загустевании и схватывании растворов. Загустевание тампонажных растворов оценивают консистометром.

Существенно влияют на загустевание цементных растворов природа цемента, тонкость его помола, В/Ц, температура, давление и некоторые другие факторы.

Увеличить время загустевания тампонажных растворов можно, используя замедлители процессов структурообразования, качество и количество которых подбирают с учетом конкретных условий скважин (к числу замедлителей относятся ССБ, КМЦ, гипан НТФ, ОЭДФ, ВКК, хромпик и др.).

Сроки схватывания. Возможность применения тампонажных растворов в отечественной практике в большинстве случаев определяется сроками схватывания, которые зависят от химикоминерального состава цемента, его удельной поверхности, В/Ц, химических реагентов, вводимых в раствор, температуры, давления и других факторов.

При прочих равных условиях с повышением удельной поверхности цемента и уменьшением В/Ц сроки схватывания цементного раствора уменьшаются. На их уменьшение температура влияет более существенно, чем давление, а их совместное воздействие еще эффективнее.

Механическая прочность цементного камня. Прочность тампонажного камня характеризуется временным сопротивлением сжатию, растяжению или изгибу. Изготовленные определенной формы образцы цементного камня испытывают на прочность, причем определяют напряжение, соответствующее разрушению образца.

Механическая прочность цементного камня зависит от многих факторов, основными из которых являются химико-минеральный состав цемента, В/Ц, удельная поверхность цемента, наличие наполнителей и химических добавок, условия твердения и др. Существенно влияют на прочность цементного камня также температура и давление.

Проницаемость цементного камня. Под проницаемостью цементного камня понимают его способность пропускать через себя жидкости или газы при определенном перепаде давления. Для обеспечения надежного разделения пластов цементный камень в затрубном пространстве должен иметь минимально возможную проницаемость для пластовых флюидов.

Проницаемость цементного камня изменяется в процессе его твердения и существенно зависит от природы цемента и наполнителей, В/Ц, условий и времени твердения и т.д.

Классификация тампонажных растворов

В зависимости от вяжущей основы ТР делятся:

— растворы на основе органических веществ (синтетические смолы).

В зависимости от температуры испытания применяют:

— цемент для «холодных» скважин с температурой испытания 22 о С;

По плотности ТР делят на:

По срокам схватывания делят на:

Основные технологические параметры ТР

Цементным тестом называется смесь цемента с водой. Цемент перед испытанием просеивается через сито 80 мкм.

Тесто готовится вручную в сферической чаше в течение 3 минут или на специальных мешалках 5 минут.

Требования к тампонажному камню

1. Достаточная механическая прочность.

2. Непроницаемость для бурового раствора, пластовых вод и газа.

3. Стойкость к коррозионному воздействию пластовых вод.

4. Температурная стойкость.

5. Сохранение объема при твердении и упрочнении.

6. Минимальная экзотермия.

Уровень требований к параметрам зависит от цели тампонирования.

Измеряемые характеристики тампонажного камня:

— прочность на изгиб и сжатие;

— объемные изменения при твердении.

Материалы для приготовления тампонажных растворов

· на неорганической основе : вяжущие- цементы, гипс, известь;

· на органической основе: синтетические смолы, битумы, латексы;

· жидкости затворения: пресная вода, минерализованная вода, углеводородные жидкости;

· добавки, регулирующие плотность растворов, придания им закупоривающих свойств (наполнители), снижения стоимости;

· материалы для регулирования сроков схватывания и реологических характеристик (реагенты).

Утяжелители для тампонажных растворов

Предупреждение осложнений при цементировании достигается регулированием противодавления на пласты, что может быть обеспечено применением тампонажных растворов с увеличенной плотностью. Для этого необходимо повышать плотность дисперсионной среды или твердой фазы. Распространен второй способ, при котором утяжеление достигается:

· совместным помолом клинкера и утяжеляющих добавок;

· увеличением окиси железа в портландцементе.

Реагенты для регулирования свойств тампонажных растворов

Цемент тампонажный

разновидность портландцемента с повышенными требованиями к минералогическому составу клинкера

Используется при разведочном и эксплуатационном бурении нефтяных и газовых скважин, и при капитальном ремонте скважин (КРС) для цементирования нефтяных скважин, целью которого является изолирование продуктивных нефтеносных слоев от водоносных, а также отделение нефтеносных слоев друг от друга при многопластовых залежах нефти.

Замес и заливку раствора производя механическим способом, подача в скважину осуществляется насосной установкой.

Операция цементирования скважины:

— опускание в скважину колонны обсадных стальных труб разного диаметра;

— заполнение образовавшегося кольцевого пространство между стенками скважины и наружным диаметром труб быстротвердеющим цементным раствором.

Методы цементирования скважин:

— цементирование через заливочные трубы при ремонтных работах,

— многоступенчатая заливка и тд.

Многообразие методов связано с особенностями месторождений, характером расположения продуктивных и водоносных слоев, структуры коллекторов и др.

— колонну стальных труб опускают на рассчитанную глубину и подвешивают;

— через колонну подается глинистый раствор для промывки скважин перед цементированием;

— спуск колонны после промывки на нижнюю пробку с центральным отверстием, закрытие стеклянной пластиной. Пробка плотно прилегает к стенкам труб;

— на опущенную пробку в колонну быстро накачивается с помощью цементировочных агрегатов цементный раствор в заранее рассчитанном объеме, после чего туда опускают верхнюю глухую пробку;

— на верхнюю пробку накачивается под большим давлением глинистый раствор, в результате чего цементный раствор, заключенный между нижней и верхней пробкой, движется вниз;

— когда нижняя пробка достигает заранее установленного на обсадных трубах упорного кольца, повышается давление, и стекло нижней пробки раздавливается;

— цементный раствор через образовавшееся отверстие проходит в забой и в затрубное кольцевое пространство, выдавливая находившийся в скважине после бурения глинистый раствор;

— когда верхняя пробка садится на нижнюю, что заметно по резкому повышению давления па манометре (устье скважины), движение глинистого раствора приостанавливается.

— после проверки высоты подъема цементного раствора в затрубном пространстве скважину оставляют в покое примерно на 18 час ( реже 48 час) до полного затвердевания цемента. Зазор между стенкой скважины и наружным диаметром обсадных труб, заполненный цементным раствором, составляет примерно 15-50 мм;

— по истечении установленного срока твердения цементного раствора обсадную колонну испытывают на герметичность путем «опрессовки», при этом допускается снижение давления на 0,5 МПа за 30 мин;

— после окончания этих операций и приобретения цементом необходимой прочности вскрывают продуктивный нефтеносный слой путем дальнейшего пробуривания цементного камня на забое, либо пробивают отверстия, по которым в скважину поступает нефть. Это осуществляется с помощью пороховых либо торпедных перфораторов через стенки труб и прилегающий к ним цементный камень. В результате перфорации в цементном камне образуются отверстия, по которым в колонну поступает нефть после понижения уровня жидкости в скважине при давлении ниже пластового давления нефти.

Особенности процесса цементирования:

— глинистый раствор отрицательно влияет на твердение цемента при их смешивании, когда цементный раствор проходит в затрубное пространство.

— перфорация цементного камня в скважине также влияет на его прочность, снижая ее в зависимости от многих факторов, в тч от вида перфорации пулевой или торпедной.

— скорость подъема цементного раствора в затрубном пространстве при цементировании должна составлять не менее 1,5 м/сек, что способствует лучшей очистке стенок скважины от глинистой корки и образованию более стойкого цементного кольца.

— нужно точно контролировать объемы цементного раствора и продавочной жидкости, закачиваемых в колонну, и изменение давления раствора. Экзотермия цемента способствует повышению этого давления.

Условия службы тампонажного цемента в скважинах:

— осмотр и точное обследование состояния скважины невозможны, что затрудняет изучение цемента в условиях службы;

— по мере углубления нефтяной скважины в ней повышаются температура и давление, что влияет на процесс цементирования и качество получаемого цементного камня. Повышение температуры с глубиной бурения неодинаково в разных нефтяных месторождениях. При измерении температуры в ряде скважин, значение геотермического градиента составило 16,5-18,3 м/град. Диапазон колебаний объясняется различной силой притока верхних и нижних вод, причем температура нефтяных пластов всегда ниже температуры водоносных. В США на некоторых скважинах при глубине примерно 7 тыс м температура на забое доходила до 473 К при давлении 12,5 МПа.

Пластовые воды на многих месторождениях имеют высокую концентрацию солей.

Хлоркальциевые, хлормагниевые, сульфатно-натриевые, сульфатно-сульфидные воды оказывают коррозионное воздействие на цементный камень, особенно при повышенных температурах и давлении, когда возможна существенная водопроницаемость цементного кольца.

Еще более влияет на условия службы в газовых скважинах происходящая после окончания цементирования диффузия газа из пласта в скважину, часто вызывающая выбросы и фонтаны.

1 е опыты крепления обсадных труб для изоляции нефтяного пласта от водоносного путем цементирования портландцементным раствором были выполнены в 1907-1908 гг и дали положительные результаты в сравнительно неглубоких скважинах.

Портландцемент того времени характеризовался сравнительно медленным схватыванием, низкой прочностью и грубым помолом, поэтому приходилось долго «выжидать», пока цементный камень приобретет необходимую прочность.

Для ускорения процесса твердения цемента использовался более тонкий помол цемента.

Важнейшие требованияе к качеству тампонажного цемента:

-цементный раствор (шлам) должен обладать достаточной текучестью, обеспечивающей возможность быстрого его закачивания в колонну труб, а затем продавливания в затрубное пространство:

— тампонажный цемент должен характеризоваться необходимой прочностью в первые 2 суток твердения. Прочность затвердевшего цементного раствора в краткие сроки твердения должна обеспечить закрепление колонны в стволе скважины, необходимую ее устойчивость при разбуривании и перфорации, эффективную изоляцию от проницаемых пород. Прочность должна составлять не менее 2,3 МПа и приближаться к 3,5 МПа при коэффициенте запаса прочности в 2-5.

— цементный камень должен быть стоек по отношению к агрессивным пластовым водам на глубоких горизонтах и водонепроницаемым, чтобы защитить продуктивные нефтяные пласты от пластовых вод и обсадную колонну от проникновения корродирующих жидкостей, содержащих большое количество различных солей, а зачастую и сероводород. В начальный период твердения цементный камень должен быть достаточно пластичным, чтобы при перфорации скважин в нем не образовались трещины, и вместе с тем достаточно долговечным в условиях, когда ему приходится противостоять воздействию не только агрессивных пластовых вод, но и высокой температуры и давления. Необходимо учитывать и водоотдачу, которая вполне возможна при наличии проницаемых пластов, отсасывающих часть воды из цементного раствора. Это заметно снижает водоцементиое отношение, что влияет на вязкость и сроки схватывания цемента. Кроме того, серьезное значение имеет газопроницаемость цементного камня, особенно в газовых скважинах.

Цемент 1 й разновидности не может удовлетворять всем требованиям, связанным с различными условиями его работы в скважинах, поэтому цементная промышленность выпускает 2 основных исходных вида тампонажного цемента:

— цемент, предназначенный для цементирования «холодных» скважин до 40 о С(295К);

— цемент, предназначенный для цементирования «горячих» скважин свыше 40 о С(348 К).

Требования к цементам для «холодных» и «горячих» скважин высоки. Стандарт регламентирует жесткие пределы для сроков схватывания: начало не ранее 2 ч для применения цементов в «холодных» скважинах и не ранее 1 ч 45 мин для «горячих» скважин.

Это время необходимо для того, чтобы успеть закачать цементный раствор в скважину и продавить его на нужную высоту в затрубное пространство.

К тампонажным цементам предъявляются такие же требования в отношении допустимого содержания SO3 и MgO, а также по тонкости помола и равномерности изменения объема, что и к портландцементу.

Тампонажный цемент для «холодных» скважин изготавливают главным образом путем тонкого помола (до удельной поверхности 3000-3500 cм 2 / 1 г клинкера).

Качественный тампонажный цемент должен быть так тонко помелен, чтобы во время просеивания его через сито № 008 не меньше 25% веса пробы проходило.

В скважинах многих нефтяных районов пластовые воды оказывают на цемент сильное корродирующее действие, цементный раствор поглощается трещиноватыми или дренированными пластами. Для цементирования скважины в таких условиях необходимы цементные растворы с плотностью, превышающей плотность промывочного глинистого раствора.

В других случаях требуются, наоборот, цементные растворы с пониженной плотностью для того, чтобы поднять цементный раствор па большую высоту. Специфические условия создаются в газовых скважинах, в которых наблюдается прорыв газа через цементное кольцо и резьбовое соединение обсадной трубы п др.

Для службы в таких специфических условиях разработаны специальные виды тампонажных цементов, эффективность которых подтверждена на практике (ГОСТ 1581-96), но производство ограничено.