технологический процесс контролируют по параметрам

Контроль технологических параметров процесса

Всякий технологический процесс характеризуется определенными физическими величинами (параметрами). Для оптимального хода технологического процесса некоторые его параметры требуется поддерживать постоянными, а некоторые – изменять по определенному закону. При работе того или иного объекта на него поступают различные внешние и внутренние возмущающие воздействия, нарушающие оптимальный ход технологического процесса объекта. Одной из основных задач автоматического регулирования является поддержание оптимальных условий протекания технологического процесса.

В качестве контролируемых параметров выбираются возмущения, которые важны для проведения процесса, но на них невозможно или недопустимо воздействовать. В качестве регулируемых параметров выбирают технологические параметры, изменение которых ведёт к нарушению прохождения процессов в аппарате.

Температура:

Необходимо контролировать температуру верха и низа колонны и температуру подачи сырья в колонну после теплообменников Т-4/1 для диагностики работы, проверки соответствия параметров технологическим нормам и правилам и расчета теплового баланса данных технологических аппаратов. От температуры зависит как качество конечного продукта и производительность процесса, так и его безопасность. Изменение температуры в колонне может привести к повышению давления. Необходимость контроля температуры сырья после теплообменника Т-4/1 обуславливается тем, что он должен поступать в колонну с определенной температурой.

Давление:

Для безопасной эксплуатации колонны необходимо контролировать давление в ней. Очень важно контролировать в колонне, т.к. изменение давления может привести к ухудшению качества нефтепродуктов и к взрывоопасным ситуациям на установке.

Уровень:

Необходимо контролировать уровень в ёмкости Е-3 для обеспечения непрерывности технологического процесса. Изменение уровня может привести к переполнению нефтепродуктов в ёмкости, следовательно попадание их в другие технологические аппараты.

Расход:

Расход на входных и выходных потоках необходимо контролировать для оценки эффективности работы блока и материального баланса установки. Расход влияет на качество получаемого продукта. Нарушение работы расходомера может привести к колебаниям температуры и давления в колонне.

Контроль и регулирование основных технологических параметров: расхода, уровня, давления и температуры

Управление технологическим процессом представляет собой организационно-техническую задачу, и решают ее сегодня, создавая автоматические или автоматизированные системы управления технологическим процессом.

К числу типовых технологических параметров, подлежащих контролю и регулированию, относят расход, уровень, давление, температуру и ряд показателей качества.

Замкнутые системы используют текущую информацию о выходных величинах, определяют отклонение ε( t) управляемой величины Y(t) от ее заданного значения Y(o) и принимают действия к уменьшению или полному исключению ε ( t ).

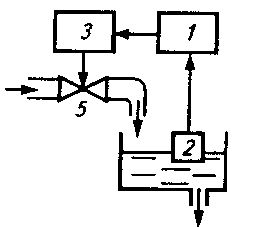

Простейшим примером замкнутой системы, называемой системой регулирования по отклонению, служит показанная на рисунке 1 система стабилизации уровня воды в баке. Система состоит из измерительного преобразователя (датчика) 2 уровня, устройства 1 управления (регулятора) и исполнительного механизма 3, управляющего положением регулирующего органа (клапана) 5.

Системы регулирования расхода характеризуются малой инерционностью и частой пульсацией параметра.

Обычно управление расходом — это дросселирование потока вещества с помощью клапана или шибера, изменение напора в трубопроводе за счет изменения частоты вращения привода насоса или степени байпасирования (отведения части потока через дополнительные каналы).

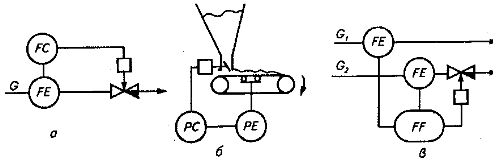

Принципы реализации регуляторов расхода жидких и газообразных сред показаны на рисунке 2, а, сыпучих материалов — на рисунке 2, б.

Рис. 2. Схемы регулирования расхода: а — жидких и газообразных сред, б — сыпучих материалов, в — соотношения сред.

В практике автоматизации технологических процессов встречаются случаи, когда требуется стабилизация соотношения расходов двух или более сред.

В схеме, показанной на рисунке 2, в, поток к G1 — ведущий, а поток G2 = γ G — ведомый, где γ — коэффициент соотношения расходов, который устанавливают в процессе статической настройки регулятора.

При изменении ведущего потока G1 регулятор FF пропорционально изменяет ведомый поток G2.

Выбор закона регулирования зависит от требуемого качества стабилизации параметра.

Системы регулирования уровня имеют те же особенности, что и системы регулирования расхода. В общем случае поведение уровня описывается дифференциальным уравнением

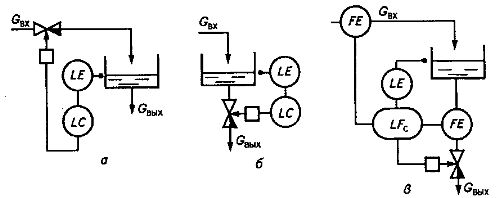

Постоянство уровня свидетельствует о равенстве количеств подаваемой и расходуемой жидкости. Это условие может быть обеспечено воздействием на подачу (рис. 3, а) или расход (рис. 3, б) жидкости. В варианте регулятора, показанном на рисунке 3, в, используют для стабилизации параметра результаты измерений подачи и расхода жидкости.

Импульс по уровню жидкости — корректирующий, он исключает накопление ошибки вследствие неизбежных погрешностей, возникающих при изменении подачи и расхода. Выбор закона регулирования также зависит от требуемого качества стабилизации параметра. При этом возможно использование не только пропорциональных, но также и позиционных регуляторов.

Рис. 3. Схемы систем регулирования уровня: а — с воздействием на подачу, б и в — с воздействием на расход среды.

Постоянство давления, как и постоянство уровня, свидетельствует о материальном балансе объекта. В общем случае изменение давления описывается уравнением:

где V — объем аппарата, р — давление.

Способы регулирования давления аналогичны способам регулирования уровня.

Температура — показатель термодинамического состояния системы. Динамические характеристики системы регулирования температуры зависят от физико-химических параметров процесса и конструкции аппарата. Особенность такой системы — значительная инерционность объекта и нередко измерительного преобразователя.

Принципы реализации регуляторов температуры аналогичны принципам реализации регуляторов уровня (рис. 2) с учетом управления расходом энергии в объекте. Выбор закона регулирования зависит от инерционности объекта: чем она больше, тем закон регулирования сложнее. Постоянная времени измерительного преобразователя может быть снижена за счет увеличения скорости движения теплоносителя, уменьшения толщины стенок защитного чехла (гильзы) и т. д.

Регулирование параметров состава и качества продукта

При регулировании состава или качества продукта возможна ситуация, когда параметр (например, влажность зерна) измеряют дискретно. В этой ситуации неизбежны потеря информации и снижение точности динамического процесса регулирования.

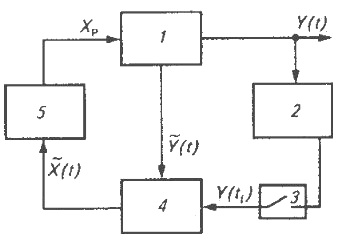

Рекомендуемая схема регулятора, стабилизирующего некоторый промежуточный параметр Y(t), значение которого зависит от основного регулируемого параметра — показателя качества продукта Y(t i ), показана на рисунке 4.

Рис. 4. Схема системы регулирования качества продукта: 1 — объект, 2— анализатор качества, 3 — экстраполяционный фильтр, 4 — вычислительное устройство, 5 — регулятор.

Вычислительное устройство 4, используя математическую модель связи между параметрами Y(t) и Y(t i ), непрерывно оценивает показатель качества. Экстраполяционный фильтр 3 выдает оценочный параметр качества продукта Y(t i ) в промежутках между двумя измерениями.

Если Вам понравилась эта статья, поделитесь ссылкой на неё в социальных сетях. Это сильно поможет развитию нашего сайта!

Подписывайтесь на наш канал в Telegram!

Просто пройдите по ссылке и подключитесь к каналу.

Не пропустите обновления, подпишитесь на наши соцсети:

Контроль технологических параметров процесса

В качестве контролируемых параметров выбираются возмущения, которые важны для проведения процесса, но на них невозможно или недопустимо воздействовать. В качестве регулируемых параметров выбирают технологические параметры, изменение которых ведёт к нарушению прохождения процессов в аппарате.

Необходимо контролировать температуру верха и низа колонны и температуру подачи сырья в колонну после теплообменников Т-4/1 для диагностики работы, проверки соответствия параметров технологическим нормам и правилам и расчета теплового баланса данных технологических аппаратов. От температуры зависит как качество конечного продукта и производительность процесса, так и его безопасность. Изменение температуры в колонне может привести к повышению давления. Необходимость контроля температуры сырья после теплообменника Т-4/1 обуславливается тем, что он должен поступать в колонну с определенной температурой.

Для безопасной эксплуатации колонны необходимо контролировать давление в ней. Очень важно контролировать в колонне, т.к. изменение давления может привести к ухудшению качества нефтепродуктов и к взрывоопасным ситуациям на установке.

Необходимо контролировать уровень в ёмкости Е-3 для обеспечения непрерывности технологического процесса. Изменение уровня может привести к переполнению нефтепродуктов в ёмкости, следовательно попадание их в другие технологические аппараты.

Расход на входных и выходных потоках необходимо контролировать для оценки эффективности работы блока и материального баланса установки. Расход влияет на качество получаемого продукта. Нарушение работы расходомера может привести к колебаниям температуры и давления в колонне.

Контроль параметров технологического процесса и качества готового изделия

Качество листовых и плёночных материалов зависит от правильно выбранных технологических режимов процессов переработки. К ним относятся температура и зазор между валками.

Зазор между валками измеряют с помощью индикаторов часового типа. Однако в большинстве случаев в условиях производства величина зазора определяется толщиной получаемых материалов. Таким образом толщина плёнок и листов является как технологическим параметром, так и показателем, характеризующим качество готового изделия.

Для правильной эксплуатации валкового оборудования, а также для выбора параметров настройки механизма компенсации прогиба валков необходим контроль распорных усилий и потребляемой мощности.

В процессе вальцевания контролируют температуры поверхности валков и перерабатываемого материала, время загрузки компонентов и общую продолжительность процесса, а также распорные усилия, действующие на валки и передаваемые на подшипники переднего валка. При каландровании контролю подвергаются температуры поверхности валков и перерабатываемого материала, толщина листов и плёнок, масса 1 м изделия, частота вращения валков, метраж рулонных материалов. В некоторых конструкциях каландров установлены устройства для измерения распорных усилий, действующих на валки, и потребляемая мощность.

В процессе каширования проверяют температуру плавильных валков, частоту их вращения, длину (метраж) выпускаемых плёночных изделий. Рассмотрим средства контроля основных параметров.

Температура. Температуру валков вальцов измеряют лучковой термопарой. Лучковая термопара состоит из двух роликов, закреплённых на стержне, соединённом с ручкой («лучком»). На ролики натянута узкая лента из двух разнородных металлов, спаенных в одном месте. При измерении температуры термопару плотно прижимают поверхностью спая к валку. Плотное облегание лентой поверхности валка достигается при помощи пружины. В момент прижима спая к валку возникает электродвижущая сила, измеряемая милливольтметром, закреплённым на ручке термопары. Милливольтметр градуирован в градусах Цельсия.

Для аварийного отвода термопреобразователя при налипании перерабатываемой массы на поверхность валка механизм крепления имеет специальное устройство.

Прибор позволяет измерять температуру валков в интервале от 3 до 300 о С с точностью ±3 о С. Показатель тепловой инерции термопреобразователя в условиях эксплуатации не превышает 15 с. Масса прибора 0,5 кг. Время загрузки компонентов и продолжительность процесса вальцевания рабочий проверяет по режимным часам или с помощью командного электропневматического прибора со световым табло.

Распорные усилия и потребляемая мощность. Распорные усилия измеряют с помощью специальных устройств, называемых месдозами, которые устанавливают между регулирующим винтом и корпусом подшипника валка. Месдозы бывают двух типов: гидравлические и тензометрические. Рассмотрим принцип работы гидравлических месдоз.

На рис. 35 показана конструкция месдозы поршневого типа. Распорное усилие от регулировочного винта передаётся на плунжер 1, масло в системе и далее на корпус 3. Давление масла изменяется, что фиксируется манометром. Такая месдоза достаточно проста и надёжна, однако вследствие трения между корпусом 3 и манжетой 2 при измерении возможна некоторая погрешность.

В конструкции месдозы мембранного типа (рис.36) усилие передаётся на резиновую мембрану, которая в местах защемления между корпусом 2 и поршнем 4 будет сжиматься. При этом она уменьшается по толщине и передаёт давление на масло. Давление измеряют манометром. При известных размерах поршня 4 или камеры 8 с учётом замеренного давления определяют распорное усилие, приходящееся на один регулировочный винт.

Основой тензометрических месдоз является упругий элемент, на который наклеивают тензометрические датчики (тензометры), представляющие собой проволочные сопротивления на бумажной или плёночной основе. Под действием распорного усилия упругие элементы деформируются, что вызывает изменение сопротивления тензометров, соединённых по мостовой схеме.

Изменение сопротивления тензометров, соединённых по мостовой схеме, вызывает разбаланс моста. Этот сигнал усиливается тензометрическим усилителем и передаётся на показывающий и регистрирующий прибор. Для получения достоверных данных упругий элемент с наклеенными тензометрами тарируют на гидравлическом прессе. Данная схема измерений более точна и надёжна.

В некоторых случаях для кратковременных измерений тензометрические датчики устанавливают прямо на регулировочных винтах. Тензометры предварительно наклеивают на фольгу, которую приваривают к поверхности винта при помощи сварочного пистолета.

Измерение потребляемой вальцами мощности чаще всего осуществляют киловаттметром.

Валки каландров должны вращаться с заданной скоростью при постоянной фрикции.

Каландры в настоящее время выпускаются с блок-редуктором и индивидуальным электродвигателем к каждому валку. Использование двигателей постоянного тока позволяет плавно менять скорости вращения валков и фрикцию в зависимости от вида перерабатываемого материала. Скорости валков контролируют с помощью тахометров постоянного действия, установленных на приводных электродвигателях. Мощность потребляемую каждым валков, измеряют амперметрами, вынесенными на пульт управления, и вольтметрами.

Методы теоретического расчёта распорного усилия и потребляемой мощности приведены в Приложении.

Толщина плёнок и листов. Контроль толщины осуществляется толщиномерами (калибромерами). Толщиномеры бывают контактные и бесконтактные, а по принципу действия их можно разделить на механические, электромеханические, пневматические, радиоактивные и акустические.

Механический ручной толщиномер (тип ТР) изготовляют с различными пределами измерения от 10 до 25 мм. Он представляет собой литую фигурную скобку, в которой собран измерительный механизм прибора и циферблат. В верхней части скобы установлены две направляющие втулки, через которые проходит измерительный стержень с рейкой.

При возвратно-поступательном движении стержень приводит в движение указательную стрелку. Под действием пружины измерительный стержень стремится вниз до касания измерительного наконечника, закреплённого в нижнем конце стержня, с измеряемым листовым материалом. Толщина образца определяется по показанию стрелки.

| Диапазон измерений, мм | 0-25 |

| Цена деления основной шкалы, мм | 0,1 |

| Измерительное усилие | |

| Н | 1,5-4,0 |

| гс | 150-400 |

| Допустимая погрешность во всём пределе измерения, мм | +0,08 |

| Габаритные размеры | 23х124х161 |

Существенным недостатком ручных калибромеров является периодичность измерений и трудность контроля разнотолщинности, что не соответствует современным требованиям производства. Этот недостаток устраняется при использовании калибромеров непрерывного действия. К ним относятся весы непрерывного действия, роликовый и автоматический электронный калибромеры.

В резиновом производстве применяют весы непрерывного действия. Лента транспортёра, отбирающая листовой полимерный материал, своим весом действует на ролик, соединённый через систему тяг с коромыслом. На нём установлен груз, перемещением которого регулируется вес изделия. Максимальная нагрузка на весы должна быть не более 0,2 кН (20 кгс).

Роликовый калибромер, схема работы которого показана на рис. 38, состоит из ролика 1, соединённого со стержнем 2. Этот стержень выполнен в виде зубчатой рейки, которая, перемещаясь, приводит в действие систему зубчатых передач и указательную стрелку. Толщина полимерного листа 3, облегающего валок 4, определяется по показанию этой стрелки. Калибромер снабжается передвижными электрическими контактами, установленными на допускаемое отклонение. При максимальных отклонениях стрелка калибромера замыкает электрическую цепь, включая световой и звуковой сигналы. По данному сигналу принимают меры для ликвидации отклонения.

К контактным калибромерам относятся роликовые толщиномеры электромеханического и индукционного типа, в которых измерительный стержень при перемещении меняет параметры индукционной катушки, а также выполненные из тонкой упругой стали щупы специальных конструкций.

В ряде технологических схем применяют пневматические и ёмкостные калибромеры. В первом случае изменение толщины материала вызывает изменение расхода воздуха и давления в специальной камере. Принцип работы ёмкостного калибромера основан на изменении ёмкости конденсатора при изменении толщины полимерных листов и плёнок. Роль одной пластины выполняет валок, а вторую пластину устанавливают вблизи поверхности валка. Достоинством прибора является его высокая точность и возможность измерения абсолютных значений толщины.

Радиоактивный калибромер относится к числу наиболее часто используемых в технологических схемах переработки полимеров. Рассмотрим принцип его работы на примере радиоактивного толщиномера типа МИВ-1 (рис.39). Две металлические трубки 1 и 3 расположены над движущейся лентой материала 2 и под ней. В нижней трубке 1 помещён источник радиоактивного излучения, закрытый алюминиевой фольгой и сеткой. В верхней трубке 3 находятся рабочая и компенсационная ионизационная камеры, представляющие собой конденсаторы, заполненные изолирующей газовой средой.

На обкладки конденсаторов подаётся напряжение. Поток β-лучей, выходящих из источника радиоактивного излучения, пронизывает измеряемую ленту. Интенсивность потока, поступающего в ионизационную камеру, изменяется в зависимости от калибра материала. Поток β-лучей, попадая в рабочую ионизационную камеру, вызывает ионизацию газовой среды. В цепи конденсатора возникает ток, величина которого зависит от интенсивности облучения. Этот ток сравнивается с током в компенсационной камере, их разность усиливается электронным усилителем и измеряется микроамперметром 6. Съёмная ручка 7 позволяет устанавливать задающую шкалу на требуемый калибр проходящего материала.

В современных конструкциях радиоактивных калибромеров чаще применяются малогабаритные датчики (источник излучения и ионизационная камера), которые совершают возвратно-поступательные перемещения поперёк движения измеряемого листа. Это дайт возможность получить информацию о степени разнотолщинности листового материала по ширине.

Работа акустического калибромера основана на принципе изменения в воздуховоде сложного сечения акустического сопротивления в зависимости от расстояния между чувствительным элементом и поверхностью измеряемого материала. Эта поверхность фиксируется относительно неподвижного основания.

Достоинством рассмотренных бесконтактных калибромеров является отсутствие деформаций и износа изделий и измерительных органов, что обеспечивает высокую точность измерений. Их результаты не зависят от индивидуальных качеств контролера и не требуют его высокой квалификации. Процесс измерения не занимает много времени и позволяет получить данные о толщине плёнки или листа на любом их участке.

При каландровании автоматизация производственного процесса предусматривает автоматическое регулирование толщины.

Структурная схема контроля с регулированием толщины листового материала, т. е. активным воздействием на ход производственного процесса, приведена на рис. 40,б. В измерительном устройстве 1 происходит сравнение контролируемой величины х с её заданным значением у. В случае неравенства этих величин появляется сигнал разбаланса z. Устройство 2 усиливает его до значения, обеспечивающего управление исполнительным устройством 3. Под воздействием исполнительного устройства на объект контроля толщина листового материала изменяется до полного устранения рассогласования х и у.

Теоретические исследования процесса каландрования полимеров показывают, что толщина материала после выхода из последнего калибрующего зазора валков конкретного размера существенно зависит от величины зазора, фрикции и, в меньшей степени, от скорости каландрования и толщины запаса. Поэтому в большинстве систем автоматического регулирования исполнительный механизм воздействует на привод регулировочных винтов, при повороте которых происходит изменение зазора.

Такие схемы в настоящее время применяют в резиновой промышленности. Использование системы автоматического регулирования позволяет не только повысить качество выпускаемой продукции, но и снизить расход перерабатываемого материала (табл. 7).

| Метод контроля | Метод регулирования зазора между валками | Расход смеси кг/(м 2 *мин) |

| Индикаторный калибромер настольного тиап | Ручной | 7 |

| Радиоактивный калибромер | 4 | |

| Радиоактивный калибромер | Автоматический | 1-1,5 |

Подобные системы в последние годы применяются и в каландровых линиях для выпуска листов и плёнок из непластифицированного ПВХ. Схема системы автоматического контроля и регулирования толщины листового линолеума показана на рис.41. В предложенной схеме используется акустический калибромер 1, который передаёт исходный сигнал контроля в преобразующее устройство 2, которое выполнено на основе показывающего, самопишущего и регулирующего потенциометра. Далее сигнал, пропорциональный отклонению толщины линолеума, поступает в регулятор 3, который через исполнительный механизм 4 воздействует на корректирующее устройство 5. Это устройство изменяет скорость электродвигателя 6 привода левого валка и, следовательно, фрикцию в калибрующем зазоре.

Оценка эффективности, полученная в результате взвешивания рулонов готовой продукции, изготовленных без использования автоматического контроля и регулирования и с применением системы регулирования, показывает, что экономия в массе достигает 4%, а поле рассеивания толщины снижается на 3-5%.

Длина каландруемой ленты определяется специальными счётчиками. Фрикционное колесо счётчика метража с калиброванной длиной окружности вращается с окружной скоростью, равной скорости ленты материала. Счётчики метража устанавливают после зоны охлаждения листов и плёнок.

Винипластовую плёнку проверяют по внешнему виду (отсутствие посторонних включений и воздушных пузырей), на эластичность (отсутствие трещин при изгибе продольного образца плёнки на 180 о в двух взаимно перпендикулярных направлениях), по толщине плёнки (допускаемая разнотолщинность ±0,05 мм для толщин до 0,6 мм, ±0,1 для толщин от 0,6 до 1,0 мм).

Листы и плёнки из пластифицированного ПВХ проверяют по внешнему виду, по толщине и ширине. В зависимости от назначения изделий эти требования различны. Так, листы пластмасс для газовой арматуры должны быть гладкими, без задиров и сквозных отверстий. Допускается на 1м 2 не более 10 включений диаметром до 1 мм и до 15 поверхностных воздушных пузырей длиной не более 30 мм.

Упаковочная плёнка должна иметь гладкую поверхность, допускаются воздушные пузыри, шероховатость, матовые полосы и одно сквозное отверстие на 5 м длины полотна. Не допускается бугристая поверхность, а также включения, заметные при просмотре плёнке. Допуски по толщине и ширине плёнки зависят от состава композиции и толщины и колеблются в пределах от ±0,05 до ±0,1 мм по толщине и 10-15 мм по ширине.

К линолеуму на основе ПВХ предъявляют следующие требования:

Эластичность линолеума проверяют перегибом образца на стержне диаметром 45 мм; при этом не должно происходить растрескивания образца.

При получении каландрованных листовых резиновых заготовок помимо измерении толщины контролируют внешний вид полуфабрикатов: наличие воздушных включений, сдиров, рельефного узорчатого рисунка, частичное оголение ткани и плохое соединение резиновой смеси с тканью (при обкладке) и т.д. В случае обкладки металлокорда резиновыми смесями контроль качества армированных заготовок проводится, помимо рассмотренных выше факторов, по показателям прочности связи резины с металлокордом, а также по степени равномерности распределения нитей металлокорда.