что значит соответствие красок шкале светостойкости

Компью А рт

Светостойкость — способность печатных красок сохранять свой первоначальный цвет под воздействием светового излучения. Энергия светового излучения инициирует изменение молекулярной структуры красящего вещества, что ведет к постепенной потере им красящих свойств. Это проявляется в уменьшении насыщенности цвета пигмента или красителя и в изменении их цветового тона.

Эталонные шкалы

Такой шкалой стала Blue Wool Scale (BWS), стандартизованная в Европе и в Северной Америке 2 и используемая до настоящего времени. Шкала BWS включает восемь эталонных полей с плашками, нанесенными синими красящими веществами на шерстяную ткань 3 (blue wool (англ.) — синяя шерсть). Для эталона были подобраны красящие вещества со стабильной, независящей от влажности светостойкостью и материал, не содержащий таких изменяющих светостойкость химических веществ, как, например, отбеливатели. Минимальной светостойкости соответствует первое поле шкалы, максимальной — восьмое. В отличие от Madder, шкала BWS — геометрическая, со знаменателем прогрессии равным двум, то есть каждое последующее поле имеет вдвое большую светостойкость, чем предыдущее. Допускаются и промежуточные оценки, например пигмент crimson madder по шкале BWS имеет светостойкость 45.

Методы тестирования светостойкости

Стандартами предусмотрены два метода тестирования светостойкости: при естественном и при искусственном освещении. В обоих случаях образец экспонируется вместе с тестовой шкалой BWS.

Тестирование при естественном освещении осуществляется на специальном штативе через стекло. На практике этот метод используется редко, поскольку спектр естественного излучения непостоянен и зависит от времени года, а также от погодных условий. Кроме того, тест приходится прерывать в темное время суток, что значительно увеличивает продолжительность испытаний.

Тестирование при искусственном освещении предполагает применение специальной установки, оснащенной ксеноновой лампой высокого давления (цветовая температура от 5500 до 6500 K), спектр излучения которой очень близок к спектру дневного света. Образец и тестовая шкала помещаются в специальный держатель, причем их средние участки закрываются непрозрачной пластиной. Благодаря этому 2/3 образца экспонируются, а 1/3 — нет. Экспонирование осуществляется циклами с периодическим затемнением образца, что обеспечивается вращением держателя.

Таблица 1. Светостойкость пигментов триадных красок при разной относительной влажности воздуха (по результатам тестов компании Paragon Inks)

Цвет краски

45% относительной влажности

100% относительной влажности

Светостойкие краски

Светостойкость печатных красок флекографской печати,а равно и других полиграфических красок.

Стойкая серия красок (с повышенными стойкостными параметрами)

Часто случается, что к светостойкости гибкой упаковки предъявляются повышенные требования. Например, высокой светостойкостью должны обладать краски на упаковках выставленных на магазинных витринах, или упаковка для: строительных материалов, теплоизоляции и т.п. которые подвержены интенсивному воздействию солнечных лучей. Многие компании, производящие краски, выпускают специальные серии красок, обладающих повышенной светостойкостью и устойчивостью к действию щелочей.

Светостойкость пленки и краски не следует путать с устойчивостью к воздействию погодных явлений.

В случаях специальных требований к упаковке (светостойкости, стойкости к действию жиров, химреагентов, низких температур или термостойкости и т.д.) приходится применять краски с другими пигментами, отвечающие этим требованиям, хотя они имеют отличия в колористических показателях и имеют более высокую стоимость.

Оценка светостойкости краски

Оценка светостойкости краски осуществляется для красочного слоя и оценивается по баллам от 1 до 8 путем сравнения с эталоном «шерстяная шкала» по изменению цветового тона. В обычных красках для флексографской и глубокой печати светостойкость желтой и пурпурной красок составляет 5 баллов (желтый и красный цвета краски наииболее подвержены выцветанию), голубой и черной – 8 баллов. В сериях повышенной светостойкости светостойкость желтой и мадженты краски обычно увеличена до 7 баллов.

Светостойкость краски, основные цвета (Light fastness iks):

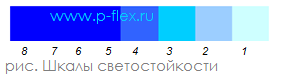

Шкала светостойкости красок состоит из 8 шерстяных полосок, окрашенных голубыми красками различной светопрочности, называемой поэтому также «шерстяной шкалой». Отдельные ступени шкалы имеют следующие значения светопрочности: Очень слабая (1), Слабая (2), Умеренная (3), Довольно хорошая (4), Хорошая (5), Очень хорошая (6), Отличная (7), Исключительная (8).

Светостойкость печатных красок или оттисков /отпечатков экспрессируется исключительно в терминах изменения в их внешности колориметрического по сравнению со стандартными образцами шерсти синего (см. шкалу с квадритиками выше). DIN 16519 (тест печтных образцов), AFNOR Q64-022, DIN 16525 и ISO методы подробно стандарты для 2835 образцов печати и измерения светостойкости.

На практике, следует учесть что, меняющаяся толщина красочного слоя и запечатываемый материал оказывают значительное влияние на светостойкость оттиска.

Заказывая и покупая краску для флексопечати будущей продукции, необходимо иметь в виду ее срок службы и условия использования. Неправильно определенная светостойкость будущей упаковки товара приведет к претензиям от заказчиков Вашей типографии.

Разработаем также:

публикация или перепечатка информации с этой страницы, разрешается только при наличии активной ссылки на наш сайт ©

Светостойкость красок и ее значение

Качество печати в производстве этикеток – одно из ключевых требований. А правильный выбор красок – залог качественного результата. Важным требованием к красочному материалу является светостойкость краски – ее способность не менять свой цвет при воздействии как солнечного, так и искусственного света. Рассмотрим подробнее понятие светостойкости и ее значение в производстве этикеток.

Воздействие света и степень светостойкости пигментов

В первую очередь стоит сказать, что на цвет красок оказывает воздействие не только свет. Сюда включается еще температура, влажность, толщина красочного слоя, возможный контакт с химическими составами, связующие элементы, которые используются, а также особенности материала-основы. И для того, чтобы сделать правильный выбор краски, необходимо учитывать каждый из этих факторов. Всегда нужно учитывать возможность воздействия на этикетку тех или иных раздражителей.

Светостойкость краски определяется в первую очередь пигментами, которые входят в ее состав, а уже непосредственно их стойкость – химической формулой. Она может меняться от одного пигмента к другому. По факту один и тот же пигмент имеет разный оттенок только за счет отличий в формуле. Соответственно, каждый пигмент имеет свой уровень светостойкости. Вы могли замечать, что после длительного пребывания на солнце некоторые цвета остаются практически без изменений, в то время как другие очень сильно выгорают вплоть до полного изменения оттенка.

По уровню светостойкости пигменты делятся на три больших категории:

На сегодняшний день очень активно используются краски, в составе которых есть несколько разных типов пигментов. Благодаря этому есть возможность создавать красочный материал, который максимально точно отвечает требованиям заказчика. Стоит сказать, что сочетание разных пигментов по своей стойкости практически всегда ниже стойкости даже нестойкого пигмента. Это очень важно помнить, так как многие по ошибке считают, что значение стойкости получается усредненным.

Градация светостойкости красок измеряется цифровыми обозначениями. И если, например, в смеси из двух красок будет пигмент с показателем стойкости 2 и пигмент с показателем 7, то когда первый пигмент потеряет цвет, изображение приобретет цвет второго. Поэтому мы порой и видим ощутимое изменение цвета со временем. Синий может становиться зеленым и т.д. Стоит также упомянуть, что светостойкость самая низкая в красках, где количество пигментов небольшое. Это в основном пастельные цвета и оттенки. Они теряют свои свойства быстрее всего. Насыщенные и интенсивные краски обладают куда большей светостойкостью. Это достигается во многом благодаря взаимному экранированию пигментов. Фактически они сами себя защищают от негативного воздействия естественного и искусственного света. В некоторых случаях определение светостойкости краски происходит на основании двух показателей: для чистого красочного материала и для красок, что содержат в себе один процент пигмента.

Факторы, которые влияют на светостойкость краски

Большое влияние на светостойкость краски оказывает толщина красочной пленки. Толстый слой краски позволяет свету сильнее рассеиваться. А значит, его воздействие ощутимо ниже. Флексографическая печать в этом плане несколько уступает трафаретной и глубокой, на зато выигрывает у высокой и офсетной. То есть, флексография – это своего рода золотая середина. Но в целом различия не сильно заметны на практике, поэтому можно выбирать тот вид печати, который вам будет более доступен и актуален.

В значительной степени на уровень светостойкости краски также влияет размер частиц. Зачастую во время производства краски с целью получения максимальной интенсивности цвета, необходимого показателя прозрачности и глянца используются пигменты с небольшим количеством частиц. Но при этом следует помнить, что чем меньше таких частиц, тем менее светостойкой будет краска. Улучшения показателя светостойкости можно достичь при помощи ламинации или лакирования поверхности. Такое покрытие достаточно хорошо защищает краску от воздействия света и помогает пигментам дольше сохранять свой изначальный цвет.

Определение уровня светостойкости

В процессе печати крайне важно определить степень светостойкости. Для этого есть несколько эффективных способов. Один из наиболее простых, но в то же время точных, — ксенотест. Для его проведения используется ксеноновая лампа. Суть теста заключается в воздействии света на краску определенное количество времени. Для того, чтобы определить степень светостойкости краски, используются специальные эталоны (голубая шерстяная шкала), которая состоит из восьми шерстяных полосок, что окрашены красками различной стойкости. Вместо ксеноновой лампы можно использовать даже обычный естественный свет. Способ достаточно точный и при этом очень экономичный, так как фактически не требуется специфического оборудования. Можно использовать считывали данных о цвете или же определять соответствие «на глаз».

Для более точного определения уровня светостойкости может использоваться и специальное устройство, что способно имитировать различные явления: свет, влажность, скачки температур и тому подобное.

Проблема подобных тестов в их относительности. Дело в том, что с точностью предугадать, какие факторы будут воздействовать на краску в ходе использования, крайне сложно. Конечный эффект зависит от множества факторов, которые взаимодействуют между собой и влияют в итоге на красочный материал. Для того, чтобы максимально точно определить настоящий и необходимый уровень светостойкости, требуется тщательно изучить условия эксплуатации материала. Если мы говорим об этикетках, то в первую очередь это условия транспортировки и хранения.

Если вы хотите, чтобы определением светостойкости красок для ваших этикеток занимались квалифицированные специалисты, можете обращаться в компанию Etiketki24. Мы подберем для вас оптимальные краски и выполним оперативную флексографическую печать этикеток. С нами вы будете уверены, что печать выполняется с учетом высоких современных требований к качеству и долговечности красочных материалов. Светостойкость краски – это один из важнейших показателей в производстве этикеток. И выбор должен быть правильным.

Что значит соответствие красок шкале светостойкости

СВЕТОСТОЙКОСТЬ ПЕЧАТНЫХ КРАСОК

Введение

Светостойкостью печатных красок является мера способности этих красок сохранять свой цвет без изменений под воздействием солнечного излучения. Для оценки светостойкости краски необходимо использовать эталонные стандарты для измерения степени светостойкости отпечатка.

Первая шкала светостойкости была шкалой Маддера. Краситель «Madder lake» был самым стойким из известных красителей и использовался в качестве стандарта с номинальным значением 10. Была установлена арифметическая шкала от 1 до 10, а затем на ней были расположены различные красители. Например, у красителя с половиной светостойкости у Маддера был бы рейтинг 5. Эти системы работали достаточно хорошо, пока не были обнаружены красители и пигменты с лучшими свойствами светостойкости, чем у Маддера. Затем возникли трудности с присвоением значений красителям, которые были намного лучше стандартных, и шкала была окончательно отброшена в пользу «шкалы синей шерсти», по которой Маддер имеет оценку 4-5.

Серия из восьми красителей «Blue Wool Standard» (BWS), была выбрана на основе стабильных, постоянных по характеристикам выцветания, соединений, независящих от изменений влажности и не подверженных воздействию химических веществ, таких как отбеливатели и т. д., и, при этом, каждый компонент шкалы вдвое более стойкий к свету, чем предыдущий краситель в серии. Очевидно, что было очень трудно найти красители со всеми необходимыми свойствами, но в общем это было достигнуто. Общепринято, что BWS 1-6 являются удовлетворяющими этим требованиям, причем каждый из них имеет в два раза большую стойкость, чем у предыдущего стандарта. Тем не менее, BWS 7 в четыре раза более стойкий, чем BWS 6, а «шкала синей шерсти» в ее нынешнем виде выглядит, как если бы между стандартами BWS 6 и BWS 7 отсутствовал стандарт. Поэтому чернила с рейтингом 6-7 можно считать примерно вдвое более светостойкими, чем чернила, оцененные как BWS 6.

Измерения

Есть два метода определения светостойкости. Первый метод заключается в определении стойкости краски к дневному свету путем подготовки стандартной печати и экспонирования этой печати вместе со «стандартами голубой шерсти» под стеклом в соответствии с методом тестирования «BS 4321: 1969 Test Method 2».

Этот метод, очевидно, занимает много времени, и в настоящее время общепринятой практикой является определение устойчивости цвета к искусственному свету в соответствии с методом «BS 4321: 1969 Test Method 2А». Прибор, предназначенный для этой цели, называется Xenotest Fade-o-Meter, использующий ксеноновую лампу высокого давления. Ксеноновая лампа испускает излучение, очень похожее на дневной свет. Образцы устанавливаются в специальные держатели, которые позволяют экспонировать только часть образца и не подвергать его воздействию другую его часть. Держатели образцов вращаются вокруг лампы так, что обе стороны держателя обращены к ней периодически, создавая цикл свет / темнота.

Инфракрасные поглощающие фильтры встроены, чтобы обеспечить лучший контроль температуры в камере тестирования. Лампу закрывают специальные стеклянные цилиндры, пропускающие ультрафиолет до 310 микрон, что эквивалентно обычному оконному стеклу. Влажность в камере контролируется с помощью струй воды. При правильной настройке всех условий лампа Xenotest Fade-o-Meter обеспечивает хорошую корреляцию со средними условиями дневного освещения под стеклом.

С помощью этого метода можно получить гораздо более быстрые результаты, чем было бы возможно при дневном свете. Результаты, полученные этим методом, следует рассматривать только как приблизительные, поскольку они могут отличаться от результатов, полученных при дневном освещении.

Факторы, влияющие на светостойкость

Фактические механизмы обесцвечивания красок чрезвычайно сложны и выходят за рамки данной статьи. Однако стоит отметить несколько факторов.

Толщина красочной плёнки имеет небольшое влияние. Как правило, чем тоньше пленка, тем хуже светостойкость, но разница обычно составляет менее 0,5 BWS. Колебания температуры окружающей среды мало влияют.

Безусловно самый большой эффект вызван влажностью. Высокая влажность может привести к тому, что довольно стойкие цвета очень быстро исчезают. На все цвета отрицательно влияет влажность, но не в одинаковой степени.

В качестве руководства по изменению светостойкости отпечатков с изменениями относительной влажности приведена таблица, показывающая оценки BWS для BS.3020 и BS.4666 при различной влажности. Результаты были получены с использованием Xenotest Fade-o-Meter, модель PL.393.

BS.4666 Series

Светостойкость красок определяется пигментами, используемыми в них. Светостойкость не может быть улучшена путем замены связующего в чернилах или последующей чрезмерной лакировки.

Некоторые лаки могут пожелтеть в присутствии света. Если эти лаки используются в бледных оттенках, эффект пожелтения лака становится значительным и может изменить оттенок отпечатка. Аналогичный эффект может возникнуть с подложкой. Следует отметить, что эффект пожелтения проявляется только в единичных случаях. Фактически, большинство масляно-смоляных лаков, используемых в печати, имеют гораздо меньшую тенденцию к пожелтению солнечным светом, чем под воздействием высоких температур, например в процессе горячей сушки.

Следует также отметить, что некоторые атмосферные загрязнения (например, серосодержащие соединения в промышленных зонах) могут вызывать химическое выцветание или изменения оттенков. В этих случаях изменения могут быть результатом комбинированного воздействия света и химического воздействия.

Среднее время обесцвечивания

В то время как рейтинг синей шерсти краски (BWS) дает числовую величину её светостойкости, большинство людей хотят знать, как долго отпечаток будет сохранять свой цвет. Это чрезвычайно трудно определить количественно, поскольку интенсивность дневного света колеблется в большой степени. Чтобы дать некоторое представление об этом, приведенная ниже таблица была подготовлена в качестве руководства для среднего времени обесцвечивания при 45 градусах солнечного склонения в летний день в Соединенном Королевстве. В таблице показано время, необходимое для обесцвечивания стандартных образцов BWS на 25%, 50% и 100%.

| Значение по BWS | 25% обесцвечивание | 50% обесцвечивание | Полное обесцвечивание |

| 1 | 3 дня | 1 неделя | 2 недели |

| 2 | 1 неделя | 2 недели | 1 месяц |

| 3 | 2 недели | 1 месяц | 2 месяца |

| 4 | 1 месяц | 2 месяца | 5 месяцев |

| 5 | 2 месяца | 4 месяца | 2 года |

| 6 | 4 месяца | 1 год | Не полностью за 2 года |

| 7 | Не полностью за 2 года | — | — |

Из таблицы выше видно, что стандарты BWS 1-4 постепенно исчезают, пока цвет полностью не исчезнет. Для BWS 5 и выше требуются гораздо более длительные периоды для полного обесцвечивания.

Приведенная выше таблица является лишь приблизительным руководством, так как изменяющиеся климатологические условия могут заметно влиять на характеристики выцветания отпечатков. Некоторые из факторов, которые влияют на светостойкость, перечислены ниже.

Дополнительные замечания

Светостойкость красок обычно указывается для поставляемых красок, то есть для полного цвета. Если количество краски уменьшается с разбавлением для формирования оттенка, указанная светостойкость может быть снижена на 2–3 единицы BWS. Если две или более красок смешаны для получения определенного оттенка, светостойкость смеси не будет средней величиной светостойкости входящих в эту смесь красок. Обычно указывается самое низкое значение BWS базовых красок, используемых в смеси.

Если вероятны высокие условия влажности, например, при использовании в тропических странах, наклейках на окнах автомобилей или магазинов, стандартные показатели светостойкости не являются точным ориентиром. Опыт показывает, что клей, используемый для наклеек на окнах, удерживает влагу и подвергает отпечаток гораздо более высокой влажности, чем обычно. Во всех этих случаях следует проконсультироваться с поставщиком красок относительно их пригодности для условий высокой влажности.

Следует избегать чрезмерной спецификации по светостойкости при выборе красок, поскольку это может серьезно ограничить выбор доступных пигментов. Это может привести к тому, что краски не будут иметь прочности, блеска, чистоты, глянца и рабочих свойств, и могут привести к тому, что некоторые краски будут намного дороже, чем стандартные.

Tel: +44 (0)1506 401260 • Fax: +44 (0)1506 400009

© Paragon Inks 2011. All rights reserved Revision 5 – 4th October 2016

Что значит соответствие красок шкале светостойкости

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

Методы определения условной светостойкости

Paint materials. Methods of relative light-fastness determination

1. РАЗРАБОТАН И ВНЕСЕН Министерством химической промышленности СССР

Г.Н.Веденов, Е.А.Каневская (руководитель темы), Л.Н.Каверина

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета стандартов Совета Министров СССР от 27 мая 1976 г. N 1327

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДАННЫЕ

Обозначение НТД, на который дана ссылка

Номер пункта, подпункта, перечисления, приложения

6. Срок действия продлен до 01.01.93 Постановлением Госстандарта от 25.05.87 N 1684

7. ПЕРЕИЗДАНИЕ (ноябрь 1987 г.) с Изменениями N 1, 2, утвержденными в апреле 1982 г., мае 1987 г. (ИУС 7-82, 8-87)

Настоящий стандарт распространяется на лакокрасочные материалы и неорганические пигменты и устанавливает три метода (1, 2, 3) определения условной светостойкости.

Метод 1 предназначен для определения условной светостойкости покрытий на основе атмосферостойких лакокрасочных материалов по ГОСТ 9825-73, предназначенных для эксплуатации в различных макроклиматических районах, под действием излучения искусственных источников света под слоем воды.

Метод 2 предназначен для определения условной светостойкости пигментов и покрытий на основе атмосферостойких лакокрасочных материалов по ГОСТ 9825-73, предназначенных для эксплуатации в условиях холодного и умеренного макроклиматических районов, под действием излучения искусственных источников света.

Метод 3 предназначен для определения условной светостойкости покрытий на основе ограниченно атмосферостойких лакокрасочных материалов по ГОСТ 9825-73 под действием излучения искусственных источников света со светофильтром.

Сущность методов заключается в облучении лакокрасочных покрытий или накрасок пигментов источниками искусственного света в течение заданного интервала времени с последующим определением изменения внешнего вида, цвета, блеска и коэффициента отражения.

Перечень определяемых показателей и нормы по ним устанавливают в нормативно-технической документации на лакокрасочные материалы и пигменты.

(Измененная редакция, Изм. N 1).

1. АППАРАТУРА И МАТЕРИАЛЫ

1.1. Для проведения испытаний применяются:

установка для определения условной светостойкости типа УИС-1 с лампой ДПКС-1500 со спектральным диапазоном 220-1100 нм, лампа ДРТ-400 по ГОСТ 20401-75 со стеклом группы ТС по ГОСТ 21400-75 или другие установки, обеспечивающие необходимую интенсивность ультрафиолетового излучения при неравномерности облучения испытуемых образцов, не превышающей ±10%;

блескомер фотоэлектрический типа ФБ-2;

компаратор цвета типа КЦ-2, спектроколориметр «Спектротон» или прибор, обеспечивающий измерение коэффициента отражения покрытий в видимой области спектра;

вентилятор бытовой по ГОСТ 7402-84 для регулирования температуры воздуха около испытуемых образцов;

ванночка размером 280х350 мм и высотой не менее 25 мм;

светофильтр из оконного листового стекла (ГОСТ 111-78), толщиной 2 мм;

термометр ртутный со шкалой от 0 до 100 °С по ГОСТ 2045-71;

термометр стеклянный ртутный электроконтактный ТПК-3П-83 ГОСТ 9871-75;

вода дистиллированная по ГОСТ 6709-72;

бумага фильтровальная по ГОСТ 12026-76;

бумага чертежная по ГОСТ 597-73, размером 100х200 мм;

пластинки металлические размером 70х150 мм, толщиной не более 1,5 мм;

пластины деревянные или из древесных материалов форматом не менее 70х150 мм;

пластинки из черной горячекатаной жести марки ГЧЖ-1 размером 50х50 мм, толщиной 0,25-0,28 мм;

стекло для фотографических пластинок размером 9х12-1,2 по ГОСТ 683-85;

лупа ЛП 1-4 увеличения по ГОСТ 25706-83;

лист покрывной из алюминиевой пластинки, окрашенный в черный цвет, или из светонепроницаемой бумаги;

футляр металлический, окрашенный в черный цвет, для укрытия ртутного термометра (баллона с ртутью).

(Измененная редакция, Изм. N 1, 2).

2. ПОДГОТОВКА К ИСПЫТАНИЮ

2.1. Материал окрашиваемой поверхности должен быть указан в нормативно-технической документации на лакокрасочные материалы.

Пластинки для нанесения покрытий готовят по ГОСТ 8832-76, разд.3.

2.2. Образцы лакокрасочных покрытий готовят в соответствии с требованиями нормативно-технической документации на лакокрасочный материал, при этом готовят три образца, два из которых подвергают испытаниям, а третий является контрольным.

2.3. Образцы-накраски пигментов готовят по ГОСТ 16873-78 на чертежной бумаге, если нет других указаний в нормативно-технической документации на пигмент, при этом готовят две накраски, одна из которых является контрольной.

(Измененная редакция, Изм. N 1).

2.4. Образцы до испытаний и контрольные образцы хранят в отапливаемом помещении в условиях, исключающих попадание на них света.

2.5. Перед проведением испытаний измеряют исходный блеск образцов покрытий по ГОСТ 896-69.

2.6. Время выдержки образцов перед испытаниями должно быть указано в нормативно-технической документации на лакокрасочный материал или пигмент.

2.7. Перед испытаниями проводят контроль интенсивности ультрафиолетового излучения источника света по ГОСТ 16948-79. Контроль проводят через каждые 100 ч работы лампы. При несоответствии интенсивности излучения установленной для данного метода лампу заменяют новой.

(Измененная редакция, Изм. N 1, 2).

2.8. Для проведения испытания по методу 1 под лампами излучения помещают электроплитку, на которую устанавливают ванночку; электроплитку соединяют с контактным термометром, установленным на 55 °С; контактный и ртутный термометры помещают в ванночку, куда заливают дистиллированную воду.

3. ПРОВЕДЕНИЕ ИСПЫТАНИЯ

3.1. При проведении испытания по методу 1 образцы покрытий помещают в ванночку с дистиллированной водой, помещая их во избежание перегрева на стеклянных палочках. Толщина слоя воды над образцами должна составлять (15±2) мм. Устанавливают заданную температуру воды в ванночке, после чего лампу включают. Для поддержания постоянного уровня воды и заданной температуры воды в ванночке в процессе испытания периодически подливают воду.

(Измененная редакция, Изм. N 1).

3.2. При проведении испытаний по методам 2 и 3 образцы помещают в установку (см. п.1.1).

При проведении испытаний по методу 3 на образцы помещают светофильтр.

Вентилятор помещают так, чтобы поток воздуха был направлен на образцы.

Образцы с покрытием допускается на 1/3 поверхности накрывать светонепроницаемым материалом.