экономические параметры процесса риформинга

Технико-экономическая характеристика процесса каталитического риформинга

Содержание

. Технико-экономическая характеристика процесса каталитического риформинга

Каталитический риформинг: назначение, сырье, продукты процесса

1.2 Промышленные установки каталитического риформинга

1.3 Описание технологического процесса каталитического риформинга

1.3.1 Установка каталитического риформинга со стационарным слоем катализатора

Установка каталитического риформинга с непрерывной регенерацией катализатора

2. Роль и значение информации в деятельности организации

Сущность, понятие и виды информации

Виды информационных систем в организации

Влияние информации на деятельность организации

3. Безопасность и экологичность нефтехимического производства на примере ОАО «Уфанефтехим»

Характеристика ОАО «Уфанефтехим» как источника загрязнения окружающей среды

Состав соединений, выбрасываемых в атмосферный воздух и их влияние на живые организмы

3.3 Экологическая политика ОАО «Уфанефтехим»

Введение

Целью технологической практики является закрепление, расширение, углубление и систематизация знаний, полученных при изучении общепрофессиональных и специальных дисциплин, овладение умениями и навыками работы с документацией, подготовка к изучению инженерно-технологических дисциплин отражающих специфику отраслевого производства (закрепление и расширение знаний по технологии переработки нефти и газа, технологии нефтехимического синтеза).

Компания обладает целым рядом уникальных технологических процессов, мощная производственная база и высококвалифицированный персонал производит широкий ассортимент продукции высокого качества.

Несколько десятков технологических установок эксплуатируются на НПЗ в том числе для первичной переработки, каталитического крекинга, вакуумный газойль крекинг, риформинг бензинов и т.д., все они вместе включающий полный цикл производства, начиная с подготовки нефти сырой и заканчивая выходом широкий спектр нефтеперерабатывающих и нефтехимических продуктов.

Продукция предприятия не раз отмечалась дипломами конкурсов «Лучшие товары Башкортостана» и «100 лучших товаров России», «Экологически образцовая компания», наградами «За вклад в развитие экономики РБ», «За эффективную инвестиционную деятельность».

ОАО Уфанефтехим, имеет диверсифицированную и сбалансированную структуры производства, занимает четвертое место в России по производству основных продуктов нефтехимии. НПЗ ОАО Уфанефтехим представлены одним из крупнейших комплексов в России по производству ароматических углеводородов таких как бензол, параксилол, ортоксилол и толуол.

В течении практики были рассмотрены основные требования к сырью, принципиальная технологическая схема и основное оборудование установки каталитического риформинга. Полученные в результате прохождения практики знания и данные представлены в отчете.

Отчет состоит из трех разделов. В первом разделе дана краткая технико-экономическая характеристика процесса каталитического риформинга ОАО «Уфанефтехим». Во втором разделе рассматривается роль и значение информации и информационных систем в деятельности организации. Третий раздел посвящен вопросам безопасности и экологичности нефтехимического производства на ОАО «Уфанефтехим».

Технологическая схема

Установки каталитического риформинга подразделяются по способу осуществления окислительной регенерации катализатора на:

· Установки со стационарным слоем, где регенерация проводится 1-2 раза в год и связана с остановкой производства;

· Установки с движущимся слоем катализатора, где регенерация проводится в специальном аппарате.

Большинство российских установок относится к первой группе.

Технологический режим

Режим установок каталитического риформинга зависит от типа катализатора, назначения установки, типа сырья. В таблице 1.2. приводятся эксплуатационные показатели установок каталитического риформинга, со стационарной регенерацией катализатора, вырабатывающих компонент высокооктанового бензина.

Эксплуатационные показатели установок каталитического риформинга, со стационарной регенерацией катализатора, вырабатывающих компонент высокооктанового бензина

| Температура,°С | 480-520 |

| Давление в реакторах, кгс/см2 | 15-35 |

| Объемная скорость подачисырья,ч-1 | 1,5-2 |

| Мольное соотношение водород/сырье | (5:1)-(9:1) |

| Кратность циркуляции водородсодержащего газа, м3/м3 | 1200÷1800 |

| Соотношение загрузки катализатора по реакторам, | 1:2:4 |

Материальный баланс

В России и других странах бывшего СССР эксплуатируются установки каталитического риформинга со стационарным и движущимся слоем катализатора по лицензии ЮОП), установки дуалформинга, установки каталитического риформинга, скомбинированные с блоками выделения ароматических углеводородов. Ниже представлен материальный баланс установок каталитического риформинга (таблице 1.3) и расходные показатели на 1 т. сырья (таблица 1.4).

Материальный баланс установок каталитического риформинга, работающих с применением монометаллического (I) и полиметаллического (II) катализаторов

Расходные показатели (на 1 т сырья)

| Пар водяной, Гкал | 0,15-0,19 |

| Электроэнергия, кВт·ч | 20-30 |

| Вода оборотная, м3 | 3-10 |

| Топливо, кг | 80-100 |

| Катализатор, кг | 0,01-0,03 |

Заключение

За время прохождения практики я изучила основные технологические процессы и их аппаратурное оформление. Одновременно с изучением техники и технологии процессов переработки углеводородного сырья я получила представление об организации производства и труда, об экономике производства, познакомилась с вопросами безопасности и экологичности производства на ОАО «Уфанефтехим».

Целью деятельности любого предприятия является постоянное улучшения экономического положения и повышения благосостояния сотрудников за счет производства высококачественной конкурентоспособной продукции, удовлетворяющей требованиям и ожиданиям потребителей.

Применение современных информационных технологий на всех уровнях управления компанией в ежедневной деятельности способствует:

¾ устойчивости на рынке;

¾ повышению прозрачности и качества управления процессами;

¾ своевременному решению проблем.

Поддержание системы экологического менеджмента на ОАО «Уфанефтехим» на уровне соответствующем международным экологическим стандартам в соответствии с требованиями МС ИСО 14001:2004 способствует сохранению экосистемы и поддержанию стабильной экологической ситуации в Республике Башкортостан.

Список литературы

1. Ахметов С.А. Технология глубокой переработки нефти и газа: Учебное пособие для вузов. Уфа: Гилем, 2002. 672 с.

6. Характеристика предприятия как источника загрязнения. Исследование «Уфанефтехим».

. Официальный сайт ОАО «Нефтехим»

Содержание

. Технико-экономическая характеристика процесса каталитического риформинга

Каталитический риформинг: назначение, сырье, продукты процесса

1.2 Промышленные установки каталитического риформинга

1.3 Описание технологического процесса каталитического риформинга

1.3.1 Установка каталитического риформинга со стационарным слоем катализатора

Установка каталитического риформинга с непрерывной регенерацией катализатора

2. Роль и значение информации в деятельности организации

Сущность, понятие и виды информации

Виды информационных систем в организации

Влияние информации на деятельность организации

3. Безопасность и экологичность нефтехимического производства на примере ОАО «Уфанефтехим»

Характеристика ОАО «Уфанефтехим» как источника загрязнения окружающей среды

Состав соединений, выбрасываемых в атмосферный воздух и их влияние на живые организмы

3.3 Экологическая политика ОАО «Уфанефтехим»

Введение

Целью технологической практики является закрепление, расширение, углубление и систематизация знаний, полученных при изучении общепрофессиональных и специальных дисциплин, овладение умениями и навыками работы с документацией, подготовка к изучению инженерно-технологических дисциплин отражающих специфику отраслевого производства (закрепление и расширение знаний по технологии переработки нефти и газа, технологии нефтехимического синтеза).

Компания обладает целым рядом уникальных технологических процессов, мощная производственная база и высококвалифицированный персонал производит широкий ассортимент продукции высокого качества.

Несколько десятков технологических установок эксплуатируются на НПЗ в том числе для первичной переработки, каталитического крекинга, вакуумный газойль крекинг, риформинг бензинов и т.д., все они вместе включающий полный цикл производства, начиная с подготовки нефти сырой и заканчивая выходом широкий спектр нефтеперерабатывающих и нефтехимических продуктов.

Продукция предприятия не раз отмечалась дипломами конкурсов «Лучшие товары Башкортостана» и «100 лучших товаров России», «Экологически образцовая компания», наградами «За вклад в развитие экономики РБ», «За эффективную инвестиционную деятельность».

ОАО Уфанефтехим, имеет диверсифицированную и сбалансированную структуры производства, занимает четвертое место в России по производству основных продуктов нефтехимии. НПЗ ОАО Уфанефтехим представлены одним из крупнейших комплексов в России по производству ароматических углеводородов таких как бензол, параксилол, ортоксилол и толуол.

В течении практики были рассмотрены основные требования к сырью, принципиальная технологическая схема и основное оборудование установки каталитического риформинга. Полученные в результате прохождения практики знания и данные представлены в отчете.

Отчет состоит из трех разделов. В первом разделе дана краткая технико-экономическая характеристика процесса каталитического риформинга ОАО «Уфанефтехим». Во втором разделе рассматривается роль и значение информации и информационных систем в деятельности организации. Третий раздел посвящен вопросам безопасности и экологичности нефтехимического производства на ОАО «Уфанефтехим».

Технико-экономическая характеристика процесса каталитического риформинга

Каталитический риформинг: назначение, сырье, продукты процесса

Продукция:

Характеристика катализатов, полученных риформированием фракций

| I | II | III | |

| Плотность, ρ(20/4) | 0,729 | 0,770 | 0,796 |

| Октановое число (исследовательский метод) | 74 | 90 | 95 |

| ароматических | 39,4 | 49,3 | 65,5 |

| парафиновых и нафтеновых | 60,1 | 49,6 | 33,7 |

| непредельных | 0,5 | 1,1 | 0,8 |

Технологическая схема

Установки каталитического риформинга подразделяются по способу осуществления окислительной регенерации катализатора на:

· Установки со стационарным слоем, где регенерация проводится 1-2 раза в год и связана с остановкой производства;

· Установки с движущимся слоем катализатора, где регенерация проводится в специальном аппарате.

Большинство российских установок относится к первой группе.

Технологический режим

Режим установок каталитического риформинга зависит от типа катализатора, назначения установки, типа сырья. В таблице 1.2. приводятся эксплуатационные показатели установок каталитического риформинга, со стационарной регенерацией катализатора, вырабатывающих компонент высокооктанового бензина.

Эксплуатационные показатели установок каталитического риформинга, со стационарной регенерацией катализатора, вырабатывающих компонент высокооктанового бензина

| Температура,°С | 480-520 |

| Давление в реакторах, кгс/см2 | 15-35 |

| Объемная скорость подачисырья,ч-1 | 1,5-2 |

| Мольное соотношение водород/сырье | (5:1)-(9:1) |

| Кратность циркуляции водородсодержащего газа, м3/м3 | 1200÷1800 |

| Соотношение загрузки катализатора по реакторам, | 1:2:4 |

Материальный баланс

В России и других странах бывшего СССР эксплуатируются установки каталитического риформинга со стационарным и движущимся слоем катализатора по лицензии ЮОП), установки дуалформинга, установки каталитического риформинга, скомбинированные с блоками выделения ароматических углеводородов. Ниже представлен материальный баланс установок каталитического риформинга (таблице 1.3) и расходные показатели на 1 т. сырья (таблица 1.4).

Материальный баланс установок каталитического риформинга, работающих с применением монометаллического (I) и полиметаллического (II) катализаторов

Основные технико-экономические показатели процесса риформинга

Автор работы: Пользователь скрыл имя, 01 Апреля 2014 в 21:39, курсовая работа

Описание работы

Содержание работы

1. Технологическая часть

Характеристика сырья и готовой продукции

Теоретические основы процесса

Применение готовой продукции

Проектирование и подробное описание технологических схем

Нормы технологического режима

Автоматизация технологического процесса

Разработка специального вопроса по теме дипломного проекта

Охрана труда

Охрана окружающей среды

2. Расчетная часть

2.1 Материальный баланс процесса

2.2 Материальный баланс аппаратов

2.3 Тепловые балансы

2.4 Расчет основных конструктивных размеров аппаратов

2.5 Выбор и характеристика основного оборудования

3. Экономическая часть

3.1 Использование основных фондов

3.2 Расчет численности и фонда заработной платы

3.3 Расчет себестоимости

3.4 Расчет технико – экономических показателей и эффективности

Файлы: 1 файл

Диплом каталитического риформинга.doc

1. Технологическая часть

2.1 Материальный баланс процесса

2.2 Материальный баланс аппаратов

2.3 Тепловые балансы

2.4 Расчет основных конструктивных размеров аппаратов

2.5 Выбор и характеристика основного оборудования

3. Экономическая часть

3.1 Использование основных фондов

3.2 Расчет численности и фонда заработной платы

3.3 Расчет себестоимости

3.4 Расчет технико – экономических показателей и эффективности

Бензины являются одним из основных видов горючего для двигателей современной техники. Автомобильные и мотоциклетные, лодочные и авиационные поршневые двигатели потребляют бензины. В настоящее время производство бензинов является одним из главных в нефтеперерабатывающей промышленности и в значительной мере определяющим развитие этой отрасли.

Основные технико-экономические показатели процесса риформинга.

Эксплуатационные расходы в процессе каталитического риформинга складываются в основном из расходов на сырье, пар, воду и электроэнергию, на замену катализатора, рабочую силу, из расходов по уходу за оборудованием и на его ремонт и, наконец, на амортизацию. Основные эксплуатационные расходы при выпуске бензина с октановым числом 93 по исследовательскому методу распределяются примерно следующим образом: исходное сырье 80-85%, энергетические расходы 8-11% и замена ( расход ) катализатора около 8%. Распределение капиталовложений следующее: около 68% на оборудование и до 32% на загруженный в систему катализатор.

Анализ в условиях США основных факторов при выборе схемы каталитического риформинга для выпуска бензина с октановым числом 93 по исследовательскому методу показал, что минимальные капиталовложения требуются для процесса без регенерации катализатора; минимальные эксплуатационные расходы получены при проведении регенерации в резервном реакторе в процессе ультраформинг.

По другим данным, при выпуске бензина с октановым числом 95-100 по исследовательскому методу в процессе без регенерации стоимость катализатора, вследствие необходимости его замены, резко увеличивается по мере повышения октанового числа выпускаемого риформинг-бензина. Особенно сильно это сказывается в случае переработки сырья с высоким содержанием парафиновых углеводородов. Применение регенереруемого катализатора непосредственно в установках каталитического риформинга позволило значительно снизить затраты при получении высокооктановых бензинов.

Экономическая эффективность повышения октанового числа автомобильных бензинов характеризуется данными таблицы 3.

на получение 1 т бензина

Экономический эффект на 1 т нефти,$

( по сравнению с А-72 )

( по сравнению с А-76 )

Применение высокооктановых бензинов способствует не только повышению топливной экономичности, но и снижению металлоемкости двигателя, увеличению его мощности и длительности межремонтного пробега автомобиля. Поэтому экономически целесообразно развивать производство автомобильных бензинов в направлении повышения их качества путем внедрения высокоэффективных вторичных процессов, в том числе и процесса каталитического риформинга. Это позволит более эффективно использовать нефтяные ресурсы.

1.1.Сырьем каталитического риформинга служат бензиновые фракции с началом кипения не ниже 60-62оС, поскольку в самых легких фракциях бензина не содержатся углеводороды с шестью атомами углерода и присутствие легких фракций в сырье вызывает ненужное газообразование. Обычно риформингу подвергают фракцию, выкипающую в пределах 85-180оС. Повышение конца кипения способствует коксообразованию и потому нежелательно. С повышением начала кипения растет выход бензина, так как более тяжелые нафтеновые и парафиновые углеводороды легче подвергаются ароматизации. Однако фракции с началом кипения 105 или 140оС применяют обычно в тех случаях, когда более легкие фракции направляют на отдельную установку риформинга для получения индивидуальных ароматических углеводородов.

Подготовка сырья риформинга включает ректификацию и гидроочистку. Ректификация используется для выделения определенных фракций бензинов в зависимости от назначения процесса. При гидроочистке из сырья удаляют примеси ( сера, азот и др. ), отравляющие катализаторы риформинга, а при переработке бензинов вторичного происхождения подвергают также гидрированию непредельные углеводороды.

Автомобильные бензины являются смесями бензиновых дистиллятов прямой перегонки, термического крекинга, платформинга и каталитического крекинга.

По мере совершенствования процессов каталитического крекинга и риформинга доля дистиллятов этих процессов в автомобильных бензинах увеличивается за счет снижения доли дистиллятов прямой перегонки и термического крекинга.

По внешнему виду бензина оценивают его цвет и прозрачность.

Неэтилированные бензины бесцветны (желтоватый оттенок цвета неэтилированного бензина бывает вызван наличием в нем смолистых веществ).

Этилированные бензины специально окрашивают в предупреждающий ярко-желтый или оранжево-красный цвет, так как тетраэтилсвинец (ТЭС), содержащийся в них, ядовит.

Для обеспечения надежной работы автомобильных двигателей на всех режимах бензины должны обладать: высокой детонационной стойкостью; оптимальным фракционным составом; малым содержанием смоло- и нагарообразующих соединений и коррозионно-агрессивных веществ; высокой стабильностью состава при хранении.

Бензины в качестве топлива для двигателей должны также: надежно и бесперебойно подаваться из резервной емкости (топливного бака автомобиля) в систему питания двигателя; образовывать топливовоздушную смесь требуемого состава; обеспечивать нормальное и полное сгорание топливовоздушной смеси без возникновения детонации; не провоцировать развития коррозии и коррозионного износа деталей двигателя, а также образования отложений во впускном трубопроводе, камерах сгорания и на других деталях и поверхностях двигателя. Свойства и качества бензинов в течение номинального времени должны оставаться практически неизменными при хранении, перекачке и транспортировке.

К свойствам бензинов, отвечающим в полном объеме всем эксплуатационным требованиям, относятся: физико-химические свойства, испаряемость и фракционный состав, детонационная стойкость, их стабильность и противокоррозионные свойства. В отдельную группу свойств бензинов выделены экологические требования к ним.

Плотность бензина определяют ареометром, гидростатическими весами и пикнометром. Метод определения плотности ареометром используется чаще благодаря своей простоте и быстроте, хотя он и менее точен по сравнению с двумя другими.

Для определения плотности в стеклянный цилиндр по стеклянной палочке осторожно наливают бензин. Температура бензина и температура помещения, где производится измерение плотности, не должны различаться более чем на 5 «С. Чистый и сухой ареометр (нефтеденсиметр) с ценой деления 0,0005 г/см3 медленно погружают в бензин до момента его свободной плавучести и производят отсчет по верхнему краю мениска. При этом температуру бензина определяют термометром. Если температура бензина в момент определения его плотности отличается от стандартной температуры +20 °С, нормируемой ГОСТом, то производят расчет плотности с учетом температурной поправки по формуле

где р20 — плотность бензина при температуре +20 *С, кг/м3; р, — плотность бензина при температуре замера, кг/м3; t — температура бензина в момент замера, ‘С; у — температурная поправка плотности бензина, определяемая по табл. 1.1.

Плотность бензина с понижением температуры на каждые 10 °С возрастает примерно на 1 %. По внешнему виду бензина оценивают его цвет и прозрачность. Неэтилированные бензины бесцветны (желтоватый оттенок цвета неэтилированного бензина бывает вызван наличием в нем смолистых веществ). Этилированные бензины специально окрашивают в предупреждающий ярко-желтый или оранжево-красный цвет, так как тетраэтилсвинец (ТЭС), содержащийся в них, ядовит.

Прозрачность бензина в соответствии с ГОСТом определяется в стеклянном цилиндре. Бензин, налитый в цилиндр, должен быть совершенно прозрачным и не должен содержать взвешенных и осевших на дно цилиндра посторонних примесей, в том числе и воды. Мутность бензина при комнатной температуре вызывается обычно наличием в нем воды (в виде эмульсии) или механических примесей. Такое топливо перед применением подвергают отстою и фильтрации.

Установка каталитического риформинга

Назначение

Процесс каталитического риформинга предназначен для получения ценного высокооктанового ароматического компонента автобензинов – риформата. Кроме того, в процессе риформинга образуется значительное количество ВСГ, необходимого для процессов гидроочистки, изомеризации, гидрокрекинга.

Октановое число

Компоненты бензина в результате каталитического риформинга имеют октановые числа (ОЧ):

Сырье и продукты

В качестве сырья процесса риформинга обычно выступают прямогонные бензиновые фракции 85-180 с установок АВТ. Фракции 62-105 поступают на установку риформинга с выделением индивидуальных углеводородов – бензола, толуола, ксилолов.

В качестве сырья используют прямогонные бензиновые фракции, приведенные в Таблице 1.

Продукты:

Реакции риформинга

Целевые реакции

Дегидрирование нафтеновых углеводородов в ароматические:

Изомеризация пятичленных циклоалканов в производные циклогексана:

Изомеризация н-алканов в изоалканы:

Дегидроциклизация алканов в ароматические углеводороды (ароматизация):

Побочные реакции

Дегидрирование алканов в алкены:

Типы установок риформинга

В зависимости от технологии установки каталитического риформинга подразделяются по способу осуществления окислительной регенерации катализатора на:

Установки состоят из 2-х блоков – гидроочистки и, непосредственно, блока риформинга.

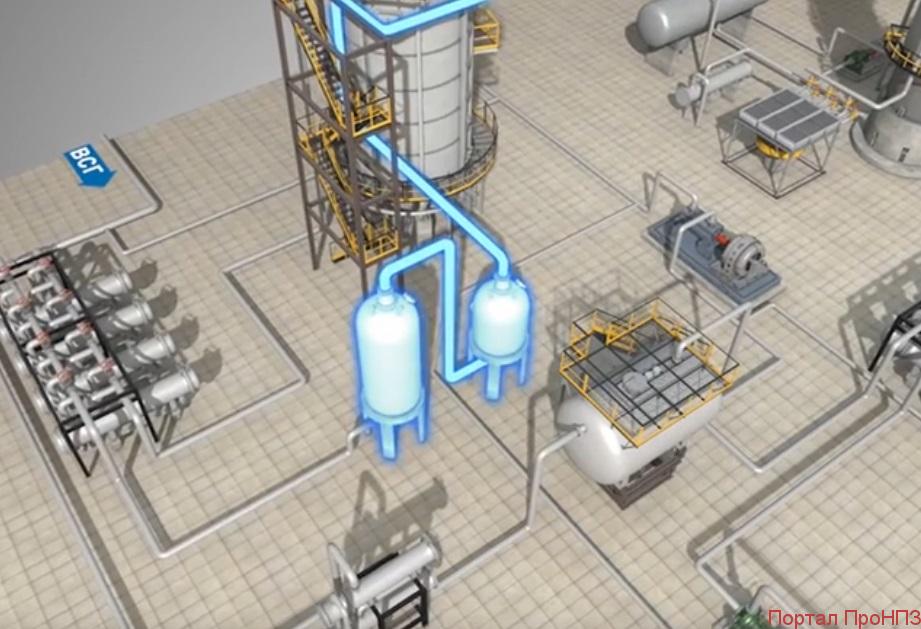

Технологическая схема

Блок гидроочистки

Предварительный подогрев сырья

Сырье из резервуара поступает на прием насосов и с давлением 5 кгс/см2 поступает на блок гидроочистки.

Сырье подается на узел для смешения с ВСГ (водородсодержащим газом) и далее поступает в теплообменники для предварительного подогрева теплом ГПС (газопродуктовой смеси) из реакторов гидроочистки. Затем сырье нагревается в печи до более высокой температуры (до 290 – 350 °С).

Нагретое сырье подается в последовательно расположенные реакторы гидроочистки. Реакция гидроочистки сырья протекает на алюмо-кобальт-молибденовом катализаторе в присутствии водорода при давлении до 40 кгс/см2. Подробнее о катализаторах гидроочистки.

Предварительная гидроочистка сырья необходима для удаления примесей, которые могут привести к преждевременному износу катализатора в реакторах риформинга. К таким примесям можно отнести:

Сепаратор блока гидроочистки

После реакторов, полученная смесь отдает свое тепло вновь поступающему сырью в теплообменниках и подается в сепаратор с температурой 45 °С. В сепараторе отделяют ВСГ и после подогрева теплом стабильного гидрогенизата в теплообменниках до 200 – 220°С направляют в отпарную колонну.

Отпарная колонна

В колонне из нестабильного получают стабильный гидрогенизат путем отпаривания:

Блок каталитического риформинга

Стабильный гидрогенизат после отпарной колонны с температурой 100 °С смешивается с водородом, подогревается в теплообменниках до 395 °С, а затем в печи.

Катализаторы риформинга

Процессы каталитического риформинга осуществляются в присутствии бифункциональных катализаторов — платины, чистой или с добавками рения, иридия, галлия, германия, олова, нанесённой на активный оксид алюминия с добавкой хлора.

Катализатор риформинга представляет собой полиметаллические экструдаты – гранулы цилиндрической формы.

Давление

Выбор рабочего давления в значительной мере определяет характер технологического процесса. Понижение давления и уменьшение парциального давления водорода, с одной стороны, способствует повышению степени ароматизации нафтеновых и парафиновых углеводородов, с другой – вызывает резкое коксообразование на катализаторе, что приводит к быстрому падению его активности.

Возможность закоксовывания полиметаллического катализатора и отравления его сернистыми соединениями уменьшается с повышением давления. Таким образом, при выборе рабочего давления необходимо руководствоваться наиболее экономичными условиями проведения процесса. Оптимальное давление в реакторах со стационарным слоем катализатора при проведении процесса риформинга 21-33 кгс/см2, для реакторов с непрерывной регенерацией катализатора – 6-10 кгс/см2.

Давление в реакторах риформинга создается при помощи компрессора циркулирующего ВСГ, а также насосов, подающих сырье на смешение с ВСГ.

Реакторный блок риформинга

Нагретое сырье в печи направляют в реакторы каталитического риформинга. Смесь, в виде парогазового потока, попадает в первый реактор через верхнюю его часть и равномерно распределяется.

Реакции на катализаторах риформинга протекают при температуре 470-520 °С и при поддержании давления до 38 кгс/см2 (на выходе из реакторов 18 – 28 кгс/см2).

В реакторе происходит взаимодействие между потоком сырья и катализатором.

Сырье проходит через слой катализатора, вступая с ним в реакцию и выходит через нижний штуцер первого реактора. Затем подогревается в печи и направляется во второй, потом снова нагревается в печи и поступает в третий.

Процесс прохождения через реакторы осуществляется ступенчато с дополнительным подогревом потока в секциях печи между реакторами. Необходимость подогрева вызвана поглощением большого количества тепла в ходе реакций риформинга.

Сепаратор риформинга

После этого, прореагировавшая смесь направляется в сепаратор для отделения водорода. Часть водородсодержащего газа с верха сепаратора отправляется на прием компрессоров и далее на смешение с сырьем. Избыток ВСГ выводится на установку КЦА для выделения чистого водорода.

Колонна стабилизации

Поток с температурой 100 – 150 °С направляется в колонну. Пары с верха колонны охлаждаются, частично конденсируются и поступают в рефлюксную емкость. С верха емкости выходят углеводородные газы (С1-С3), снизу – головная фракция рифоминга (С3-С4). Часть головной фракции направляется в колонну в качестве орошения. Стабильный катализат выходит снизу колонны, охлаждается, после чего поступает в товарно-сырьевой цех в качестве высокооктанового компонента автобензинов.

Материальный баланс

| Показатель | % мас. |

| Поступило: | |

| Сырье | 100,0 |

| Получено: | |

| Катализат | 82,3 |

| Углеводородный газ | 7,4 |

| Головная фракция | 4,5 |

| Водородсодержащий газ | 5,8 |

| Итого: | 100,0 |

Достоинства и недостатки

Достоинства

Недостатки

Существующие установки

| Проектные характеристики действующих установок риформинга НПЗ России | ||||||

| Тип | ||||||

установки

компрессора

МПа

Из таблицы следует, что в настоящее время на НПЗ России эксплуатируется 51 установка риформинга суммарной мощностью около 30 млн. тонн в год, из них:

Из 45 установок по бензиновому варианту

Относительная мощность установок по данным технологиям составляет 82, 14 и 4 %, соответственно.

Из шести установок по ароматическому варианту:

Следует отметить, что большинство установок введено в эксплуатацию в 60-80 годы прошлого века, при этом в постсоветский период построено восемь новых установок, из них четыре – по технологии CCR (Ярославль, Омск, Нижний Новгород и Новокуйбышевск), три по проекту ОАО «Ленгипронефтехим» (Комсомольск, Сургут и Волгоград) и одна по технологии Dualforming (Уфа). Все новые установки эксплуатируются по бензиновому варианту при пониженном давлении процесса (0,35-1,5 МПа). Кроме того, большинство старых установок были модернизированы с понижением давления процесса от 3,5-4,0 до 1,3-2,2 МПа, что позволило увеличить октановое число риформата до 95 ИМ и выше, а также увеличить его выход на 2-5 % мас.